隨著各個(gè)制造領(lǐng)域的發(fā)展,模具的應(yīng)用及直接制造的精密零件越來多,電加工作為一個(gè)較特殊的工藝手段已在加工模具和精密零件的制造中起著非常關(guān)鍵和重要的作用。

加工示例

(一)數(shù)控快走絲電火花線切割加工示例

1.手工編程加工實(shí)習(xí)

(1)實(shí)習(xí)目的:

①掌握簡單零件的線切割加工程序的手工編制技能;

②熟悉ISO代碼編程及3B格式編程;

③熟悉線切割機(jī)床的基本操作。

(2)實(shí)習(xí)要求

通過實(shí)習(xí),學(xué)生能夠根據(jù)零件的尺寸、精度、工藝等要求,應(yīng)用ISO代碼或3B格式手工編制出線切割加工程序,并且使用線切割機(jī)床加工出符合圖紙要求的合格零件。

(3)實(shí)習(xí)設(shè)備

DK7725E型線切割機(jī)床。

(4)常用ISO編程代碼

G92 X- Y-:以相對(duì)坐標(biāo)方式設(shè)定加工坐標(biāo)起點(diǎn)。

G27 :設(shè)定XY/UV平面聯(lián)動(dòng)方式。

G01 X- Y-(U- V-):直線插補(bǔ)。

X Y:表示在XY平面中以直線起點(diǎn)為坐標(biāo)原點(diǎn)的終點(diǎn)坐標(biāo)。

U V:表示在UV平面中以直線起點(diǎn)為坐標(biāo)原點(diǎn)的終點(diǎn)坐標(biāo)。

G02 X- Y- I- J-G02 U- V- I- J-:順圓插補(bǔ)指令。

G03 X- Y- I- J-:逆圓插補(bǔ)指令

以上G02、G03中是以圓弧起點(diǎn)為坐標(biāo)原點(diǎn),X、Y(U、V)表示終點(diǎn)坐標(biāo),I、J表示圓心坐標(biāo)。

M00 :暫停。

M02 :程序結(jié)束。

(5)3B程序格式

B X B Y B J G Z

B:分隔符號(hào);X:X坐標(biāo)值;Y:Y坐標(biāo)值;

J:計(jì)數(shù)長度;G:計(jì)數(shù)方向;Z:加工指令。

(6)加工實(shí)例

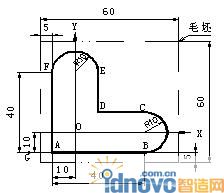

圖1 零件一

①工藝分析:

加工如圖1所示零件外形,毛坯尺寸為60×60mm,對(duì)刀位置必須設(shè)在毛坯之外,以圖中G點(diǎn)坐標(biāo)(-20,-10)作為起刀點(diǎn),A點(diǎn)坐標(biāo)(-10,-10)作為起割點(diǎn)。為了便于計(jì)算,編程時(shí)不考慮鉬絲半徑補(bǔ)償值。逆時(shí)鐘方向走刀。

②ISO程序:

程序 注解

G92 X-20000 Y-10000 以O(shè)點(diǎn)為原點(diǎn)建立工件坐標(biāo)系,起刀點(diǎn)坐標(biāo)為(-20,-10);

G01 X10000 Y0 從G點(diǎn)走到A點(diǎn),A點(diǎn)為起割點(diǎn);

G01 X40000 Y0 從A點(diǎn)到B點(diǎn);

G03 X0 Y20000 I0 J10000 從B點(diǎn)到C點(diǎn);

G01 X-20000 Y0 從C點(diǎn)到D點(diǎn);

G01 X0 Y20000 從D點(diǎn)到E點(diǎn);

G03 X-20000 Y0 I-10000 J0 從E點(diǎn)到F點(diǎn);

G01 X0 Y-40000 從F點(diǎn)到A點(diǎn);

G01 X-10000 Y0 從A點(diǎn)回到起刀點(diǎn)G;

M00 程序結(jié)束。

③ 3B格式程序:

程序 注解

B10000 B0 B10000 GX L1 從G點(diǎn)走到A點(diǎn),A點(diǎn)為起割點(diǎn);

B40000 B0 B40000 GX L1 從A點(diǎn)到B點(diǎn);

B0 B10000 B20000 GX NR4 從B點(diǎn)到C點(diǎn);

B20000 B0 B20000 GX L3 從C點(diǎn)到D點(diǎn);

B0 B20000 B20000 GY L2 從D點(diǎn)到E點(diǎn);

B10000 B0 B20000 GY NR4 從E點(diǎn)到F點(diǎn);

B0 B40000 B40000 GY L4 從F點(diǎn)到A點(diǎn);

B10000 B0 B10000 GX L3 從A點(diǎn)回到起刀點(diǎn)G

程序結(jié)束。

④加工:

按第三節(jié)中所述的機(jī)床操作步驟進(jìn)行。

2.自動(dòng)編程加工實(shí)習(xí)

(1)實(shí)習(xí)目的及要求:

①熟悉CNC-10A編程系統(tǒng)的繪畫功能及圖形編輯功能;

②熟悉CNC-10A編程系統(tǒng)的自動(dòng)編程功能;

③掌握CNC-10A控制系統(tǒng)的各種功能。

(2)實(shí)習(xí)設(shè)備:DK7725E型線切割機(jī)床及CNC-10A控制、編程系統(tǒng)。

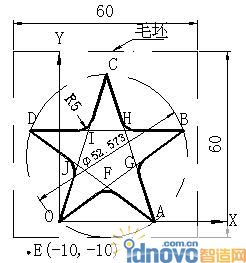

圖2 零件二

(3)加工實(shí)例:

①工藝分析:加工如圖2所示五角星外形,毛坯尺寸為60×60mm,對(duì)刀位置必須設(shè)在毛坯之外,以圖中E點(diǎn)坐標(biāo)(-10,-10)作為對(duì)刀點(diǎn),O點(diǎn)為起割點(diǎn),逆時(shí)鐘方向走刀。

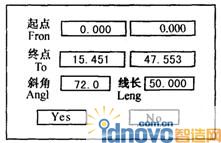

圖3 “OC”直線參數(shù)窗

② 繪畫:首先繪出直線“OC”:在圖形繪制界面上,鼠標(biāo)左鍵輕點(diǎn)直線圖標(biāo),該圖標(biāo)呈深色,然后將光標(biāo)移至繪圖窗內(nèi)。此時(shí),屏幕下方提示行內(nèi)的“光標(biāo)”位置顯示光標(biāo)當(dāng)前坐標(biāo)值。將光標(biāo)移至坐標(biāo)原點(diǎn)(注:有些誤差無妨,稍后可以修改),按下左鍵不放,移動(dòng)光標(biāo),即可在屏幕上繪出一條直線,在彈出的參數(shù)窗中可對(duì)直線參數(shù)作進(jìn)一步修正,如圖3。確認(rèn)無誤后按“Yes”退出,完成“OC”直線的輸入。

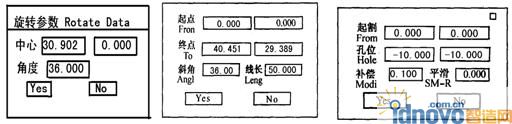

圖4 “CA”直線參數(shù)窗

繪制“CA”直線:光標(biāo)依次點(diǎn)取屏幕上“編輯”→“旋轉(zhuǎn)” →“線段復(fù)制旋轉(zhuǎn)”。屏幕右上角將顯示“中心”(提示選取旋轉(zhuǎn)中心),左下角出現(xiàn)工具包,光標(biāo)從工具包中移出至繪畫窗,則馬上變成“田” 形,將光標(biāo)移至“C”點(diǎn)上(呈‘×’形)輕點(diǎn)左鍵,選定旋轉(zhuǎn)中心,此時(shí)屏幕右上角又出現(xiàn)提示“轉(zhuǎn)體”,將“田”型光標(biāo)移到“OC”線段上(光標(biāo)呈‘手指’形),輕點(diǎn)左鍵,在彈出的參數(shù)設(shè)置窗中進(jìn)行參數(shù)設(shè)置,如圖4,確認(rèn)無誤后按“Yes”鍵退出,將光標(biāo)放回工具包,完成“CA”直線輸入。

繪制“DA”直線:其方法與“CA”直線繪制基本相同,旋轉(zhuǎn)中心點(diǎn)為“A”點(diǎn),旋轉(zhuǎn)體為“CA”直線,參數(shù)設(shè)置如圖5。

繪制“DB”直線:方法同上。

繪制“OB”直線:光標(biāo)點(diǎn)取直線圖標(biāo),將光標(biāo)移至B點(diǎn),光標(biāo)呈“×”形,拖動(dòng)光標(biāo)至O點(diǎn)(呈‘×’形),在彈出的直線參數(shù)窗中對(duì)參數(shù)進(jìn)行修正,如圖6,按“Yes”鍵完成直線“OB”的輸入。

圖5 “DA”直線參數(shù)窗 圖6 “OB”直線參數(shù)窗 圖7 編程參數(shù)窗

圖形編輯:光標(biāo)點(diǎn)取修剪圖標(biāo),圖標(biāo)呈深色,將剪刀形光標(biāo)依次移至線段“IH”、“HG”、“GF”、“FJ”、“FI”上,線段呈紅色,輕點(diǎn)左鍵,刪除上述五條線段,然后將光標(biāo)放回工具包。

倒R5圓角:光標(biāo)點(diǎn)取圓角圖標(biāo),將“∠R”形光標(biāo)分別點(diǎn)取I、H、G、F、J點(diǎn)(光標(biāo)呈‘×’形),朝倒圓角處拖出光標(biāo),在彈出的參數(shù)窗中將R值設(shè)為5,按回車鍵退出。

圖形清理:由于屏幕顯示的誤差,圖形上可能會(huì)有遺留的痕跡而略有模糊。此時(shí),可用光標(biāo)選擇重畫圖標(biāo)(圖標(biāo)變深色),并移入繪畫窗,系統(tǒng)重新清理、繪制屏幕。

通過以上操作,即完成了完整圖形的輸入。然后進(jìn)行圖形存盤。

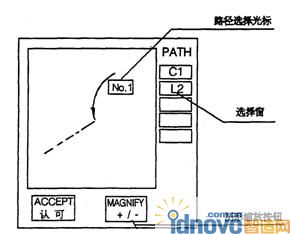

圖8 路徑選擇放大窗

③ 自動(dòng)編程:鼠標(biāo)左鍵輕點(diǎn)“編程” →“切割編程”,在屏幕左下角出現(xiàn)一絲架形光標(biāo),將光標(biāo)移至屏幕上的對(duì)刀點(diǎn),按下左鍵不放,拖動(dòng)光標(biāo)至起割點(diǎn)(注:有些誤差無妨,稍后可以修改),在彈出的參數(shù)窗中可對(duì)起割點(diǎn)、孔位(對(duì)刀點(diǎn))、補(bǔ)償量等參數(shù)進(jìn)行設(shè)置。其中補(bǔ)償量與鉬絲半徑大小、走絲方向、切割方式(割孔還是割外形)以及放電間隙有關(guān),要根據(jù)具體情況合理選擇,如圖7。參數(shù)設(shè)置好后,按“Yes”確認(rèn)。

隨后屏幕上將出現(xiàn)一路徑選擇放大窗,如圖8。“路徑選擇窗”中的三角形紅色指示牌處是起割點(diǎn),上下或左右線段表示工件圖形上起割點(diǎn)處的上下或左右各一線段,分別在窗邊用序號(hào)代表(C表示圓弧,L表示直線,數(shù)字表示該線段作出時(shí)的序號(hào))。窗中“+”表示放大鈕,“-”表示縮小鈕,根據(jù)需要用光標(biāo)每點(diǎn)一下就放大或縮小一次。選擇路徑時(shí),可直接用光標(biāo)在序號(hào)上輕點(diǎn)左鍵,序號(hào)變黑底白字,光標(biāo)輕點(diǎn)“認(rèn)可”即完成路徑選擇。當(dāng)無法辨別所列的序號(hào)表示哪一線段時(shí),可用光標(biāo)直接指向窗中圖形的對(duì)應(yīng)線段上,光標(biāo)呈手指形,同時(shí)出現(xiàn)該線段的序號(hào),輕點(diǎn)左鍵,它所對(duì)應(yīng)線段的序號(hào)自動(dòng)變黑色。路徑選定后光標(biāo)輕點(diǎn)“認(rèn)可”,“路徑選擇窗”即消失,同時(shí)火花沿著所選擇的路徑方向

進(jìn)行模擬切割,到“OK”結(jié)束。如工件圖形上有交叉路徑,火花自動(dòng)停在交叉處,屏幕上再次彈出“路徑選擇窗”。同前所述,再選擇正確的路徑直至“OK”。系統(tǒng)自動(dòng)把沒切割到的線段刪除,呈一完整的閉合圖形。

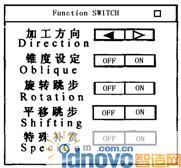

火花圖符走遍全路徑后,屏幕右上角出現(xiàn)“加工開關(guān)設(shè)定窗”,如圖9,其中有5項(xiàng)選擇:加工方向、錐度設(shè)定、旋轉(zhuǎn)跳步、平移跳步和特殊補(bǔ)償。

圖9 加工開關(guān)設(shè)定窗

加工方向:有左右向兩個(gè)三角形,分別代表逆/順時(shí)針方向,紅底黃色三角為系統(tǒng)自動(dòng)判斷方向。(特別注意:系統(tǒng)自動(dòng)判斷方向一定要和火花模擬的走向一致,否則得到的程序代碼上所加的補(bǔ)償量正負(fù)相反)若系統(tǒng)自動(dòng)判斷方向與火花模擬切割的方向相反,可用鼠標(biāo)鍵重新設(shè)定,將光標(biāo)移到

正確的方向位,點(diǎn)一下左鍵,使之成為紅底黃色三角。

因本例無錐度、跳步和特殊補(bǔ)償,故不需設(shè)置。用光標(biāo)輕點(diǎn)加工參數(shù)設(shè)定窗右上角的小方塊“口”按鈕,退出

參數(shù)窗。屏幕右上角顯示紅色“絲孔”提示,提示用戶可對(duì)屏幕中的其他圖形再次進(jìn)行穿孔、切割編程。系統(tǒng)將以跳步模的形式對(duì)兩個(gè)以上的圖形進(jìn)行編程。因本例無此要求,可將絲架形光標(biāo)直接放回屏幕左下角的工具包(用光標(biāo)輕點(diǎn)工具包圖符),完成線切割自動(dòng)編程。

退出切割編程階段,系統(tǒng)即把生成的輸出圖形信息通過軟件編譯成ISO數(shù)控代碼(必要時(shí)也可編譯成3B程序),并在屏幕上用亮白色繪出對(duì)應(yīng)線段。若編碼無誤,兩種繪圖的線段應(yīng)重合(或錯(cuò)開補(bǔ)償量)。隨后屏幕上出現(xiàn)輸出菜單。

菜單中有代碼打印、代碼顯示、代碼轉(zhuǎn)換、代碼存盤、三維造型和退出。

在此,選擇送控制臺(tái),將自動(dòng)生成的程序送到控制臺(tái)進(jìn)行加工。至此,一個(gè)完整的工件編程過程結(jié)束,即可進(jìn)行實(shí)際加工。

④加工:按第三節(jié)中所述的機(jī)床操作步驟進(jìn)行操作。

(二)數(shù)控慢走絲電火花線切割加工示例

1.零件及加工要求

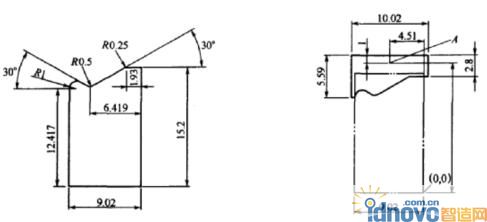

圖10 沖裁模凸模 圖11 加工路徑

圖10所示為一精密沖裁模的凸模,其厚度為30mm,材料采用SKD-11,零件的公差要求為:基本尺寸有一位小數(shù)的,公差為土0.10mm;基本尺寸有兩位小數(shù)的,公差為土0.02mm;基本尺寸有三位小數(shù)的,公差為土0.002mm。

2.準(zhǔn)備工作

由于該零件精度較高,主要部分采用慢走絲電火花線切割機(jī)床加工,零件在線切割之前就進(jìn)行了精加工,三個(gè)相互垂直的面的加工精度控制得較好,且線切割余量少。加工路徑見圖11中的實(shí)線部分,圖中雙點(diǎn)劃線為毛坯形狀。

3.操作步驟及內(nèi)容

要達(dá)到工件精度要求,必須采用少量、多次切割。加工余量逐次減少,加工精度逐漸提高。從開機(jī)到加工結(jié)束的具體操作步驟大致如下。

(1)合上總電源開關(guān)。

(2)按下控制面板上的按鈕,啟動(dòng)數(shù)控系統(tǒng)及機(jī)床。

(3)安裝并找正工件。

(4)按機(jī)床操作說明書的要求,通過在不同操作模塊間的切換,完成生成工件切割的程序,調(diào)整電極絲垂直度,將電極絲移至穿絲點(diǎn)等基本操作。

(5)選擇合適的加工參數(shù),并在加工過程中將各項(xiàng)參數(shù)調(diào)到最佳適配狀態(tài),使加工穩(wěn)定,達(dá)到質(zhì)量要求。

(6)切割結(jié)束后,取下工件。

以上各項(xiàng)步驟視機(jī)床不同有的可以省略。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF