任何數(shù)控加工只要能夠用宏程序完整地表達,即使再復(fù)雜,其程序篇幅都非常有限,可以說任何一個比較合理、優(yōu)化的宏程序,極少會超過60行,換算成字節(jié)數(shù),至多不過2KB。一方面,宏程序天生短小精悍,即使是最廉價的機床數(shù)控系統(tǒng),其內(nèi)部程序存儲空間再小也會有個10KB左右(FANUC 0i系統(tǒng)的標準配置一般為128KB或256KB,其他常見的數(shù)控系統(tǒng)也與此大體相仿),完全容納得下任何“龐大”的宏程序,因此根本無需考慮機床與外部電腦的傳輸速度對實際加工速度的影響(事實上還沒有什么數(shù)控系統(tǒng)或DNC軟件支持以DNC方式運行宏程序來進行在線加工)。

另一方面,為了對復(fù)雜的加工運動進行描述,宏程序必然會最大限度地使用數(shù)控系統(tǒng)內(nèi)部的各種指令代碼,例如直線插補G01指令、圓弧(螺旋)插補G02/G03 指令等,因此機床在執(zhí)行宏程序時,數(shù)控系統(tǒng)的計算機可以直接進行插補運算,運算速度極快,伺服電動機響應(yīng)快,機床反應(yīng)迅速,加工效率極高。

而對于CAD/CAM軟件生成的程序,情況則要復(fù)雜得多!下面筆者將結(jié)合自己多年使用CAD/CAM軟件的心得與經(jīng)驗,對此進行比較深入、詳細的闡述。

首先,CAD/CAM軟件生成的程序通常都比較大,非常容易就突破機床數(shù)控系統(tǒng)內(nèi)部程序存儲空問的限制(通俗地說就是系統(tǒng)裝不下程序),因此一般來說,除了相對簡單的孔系加工、二維輪廓或口袋加工以外,其余絕大部分程序都不得不以DNC方式進行在線加工,顯然機床與電腦之間的傳輸速度成為了影響加工速度的第一個“瓶頸”因素。除了那些機床系統(tǒng)內(nèi)置硬盤、或機床與電腦之間以FDDI、以太網(wǎng)等形式進行組網(wǎng)的新型數(shù)控機床(主要是高速加工機床)之外,目前凡是運用CAD/CAM軟件進行數(shù)控編程的數(shù)控銑/加工中心絕大多數(shù)都是通過RS232口的串口通信來實現(xiàn)DNC在線加工的。

絕大多數(shù)主流的中檔數(shù)控系統(tǒng),如FANUC 0M、0i,三菱M52、M64,西門子8021)、810D等,系統(tǒng)所支持的RS232口最大傳輸速度(即波特率Baud rate)基本上都是19200,而大多數(shù)DNC軟件(如V24,PCIN,AIC等)支持的最大波特率多數(shù)也不過紅19200~38400,即使在 19200的波特率下工作,當計算精度較高、進給速度,值又較大(如F1800~F2500)時,程序傳輸速度往往還是;跟不上機床的節(jié)拍,在實際加工中可以看到機床的進給;運動有明顯的斷續(xù)、遲滯,對于FANUC系統(tǒng),即使打開DNC緩沖,或設(shè)置C51.1參數(shù),也難以有大的改觀。

經(jīng)驗證明,由于RS232口通信抗干擾能力有限,其傳輸效果實際上還涉及到傳輸線是否屏蔽良好、是否長度適中、機床與電腦兩端接地是否良好等,波特率越高,傳輸越不穩(wěn)定,實際中往往被迫限制在9600甚至更低,如此一來DNC在線方式下的加工效率更打折扣。

其次,從用戶使用的層面上說,使用CAD/CAM軟件來生成刀路及程序是非常容易的事,但是剖析CAD/CAM軟件計算刀路的原理,就知道它存存一定的弊端。在CAD/CAM軟什中,無論構(gòu)造規(guī)則或不規(guī)則的曲面,都有一個數(shù)學(xué)運算的過程,也必然存在著計算的誤差和處理,而在對其生成三維加工刀路時,軟件是根據(jù)你選擇的加工方式、設(shè)定的加工參數(shù),并結(jié)合所設(shè)定的加工誤差(或稱為曲面的計算精度),使刀具與加工表面接觸點(相交點或相切點)逐點移動完成加工,從本質(zhì)上看,其實就是在允許的誤差值范圍內(nèi)沿每條路徑用直線去逼近曲面的過程。

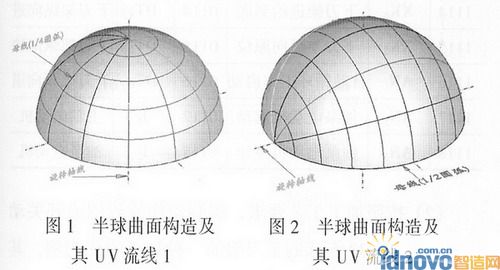

這樣任意曲面自然都能對付,而且也是完全合理的做法,但是在加工規(guī)則曲面如球面時,工藝上就出現(xiàn)了一些問題。由于CAD/CAM軟件構(gòu)造曲面的底層數(shù)學(xué)模型所限,也由于CAD/CAM軟件對曲面生成刀路的逼近原理所限,在走事實上真正的整圓或圓弧時,軟件無法智能地判斷這里其實是“真正的整圓或圓弧”,生成的程序并不是G02/G03指令,而是G01逐點逼近形成的“圓”——可以想象為用正N邊形去逼近一個圓,只不過這個N非常巨大而已。如果整圓或圓弧是座落在G18或G19平面內(nèi),更加沒有機會生成 G02/G03指令。這也正能解釋為什么CAD/CAM軟件生成的程序“天生”就龐大無比。程序執(zhí)行時,相鄰的每兩個逼近點之間數(shù)控系統(tǒng)都要進行直線插補運算,系統(tǒng)的計算機工作量巨大,反映到機床上,必然表現(xiàn)為運動遲鈍、不連貫。如下圖所示,表面上看起來都是同樣的半球,但是在CAD時其實是有多種不同的建模方法,圖1是把ZX平面內(nèi)的一段1/4圓弧作為母線,以Z軸為軸線旋轉(zhuǎn)360º得出的半球曲面;圖2是把XY平面內(nèi)的一段1/2圓弧作為母線,以X軸為軸線旋轉(zhuǎn)180º得出的半球曲面。即使是采用實體造型(如Pro/E、SolidWorks之類),在其底層草圖構(gòu)造的數(shù)學(xué)機理上,也有類似的差別。

由此可以看出,兩種情況下構(gòu)成半球曲而的UV流線是截然不同的,各種CAD/CAM軟件在生成半球曲面精加工的刀路時,也必然存在差別。簡單地說,即使是被業(yè)界普遍認為是最杰出的數(shù)控編程軟件之一的Cima-tron軟件,也只有在極少數(shù)情況下(如下面的圖1),并以Surmill方式(類似與 Mastercam中的曲面流線加工)加工,Cimatron軟件才能判斷出這里其實是“真正的整圓”,生成的刀路軌跡本身才是“真正的整圓”,后處理出來的程序才都足主要由G02/G03指令構(gòu)成。如果使用srfpkt、3D_step等其他走刀方式,則絕對都是用G01逼近的結(jié)果。

再舉另外一個很簡單的例子,例如用銑刀以螺旋方式加工內(nèi)圓孔,使用宏程序不僅程序非常短,區(qū)區(qū)20行都不到!而且機床實際運行時進給速度f= 2000mm/min都可以保持非常均勻、快速的螺旋運動;而在Cimatron軟件中,即使通過使用外部用戶功能user中的helicprf,雖然也可以生成相似的刀路,但是刀路是根據(jù)給定的誤差值(通常給0.01)用G01逐段逼近的,程序字節(jié)數(shù)根本就是比宏程序大兩個數(shù)量級,而且即使把整個程序都存人到機床的控制器中,機床實際運行時速度根本上不去,在F600以下還不明顯,如果F值打到F1200左右,就可以看到機床在明顯的“顫抖”。

對于數(shù)控系統(tǒng)支持NURBS曲線插補的高速機床來說,如果使用擁有高速加工功能的CAD/CAM軟件來配合編程,當然沒有太大的問題;但是對于絕大多數(shù)的數(shù)控系統(tǒng)來說始終都是問題。

其實CAD/CAM軟件廠商也不可能沒有意識到這個問題,事實上,各個CAD/CAM軟件也捉供了一些其他途徑來對此加以改善,但都不是在根本上解決先天性的問題,而是在“后天”的環(huán)節(jié)上做文章。眾所周知,CAD/CAM軟件進行編程的原理是首先生成一個僅包含純粹幾何意義的刀位點文件(即刀路軌跡),這個過程對于使用者來說往往是后臺的、不透明的,例如Pro/E的CL文件(Cutter Location File)、UG的CLF文件、Mastercam的NCI文件,Cimatron的APT文件等,然后要經(jīng)過一道非常重要的環(huán)節(jié)即后處理,才能生成真證的程序。

CAD/CAM軟件所能做的,就是在不改變刀位點文件(即用G01直線逼近曲線的刀路軌跡)的前提下,在后處理上做文章。例如Mastercam軟件后處理的環(huán)節(jié)中,允許使用者設(shè)定最小半徑值和最大半徑值來生成G02/G03指令,其實就是用G02/G03來逼近(準確地說應(yīng)是“擬合”)相鄰的若干段直線段,以達到減少程序字節(jié),提高機床實際運行速度的目的。

而Cimatron軟件也是采用相似的做法,即使用者不用通常使用的GPP后處理,而是用另外一個非常專業(yè)的后處理軟件IMs,這是個第三方軟件,可以外掛在眾多的知名CAD/CAM軟件上運行,使用者可以根據(jù)自己的需要度身訂作,設(shè)置最適合自己的后處理選項,不過一般的軟件用戶很少擁有運行IMS軟件的權(quán)限。筆者曾經(jīng)在2002年專門針對 Cimatron軟件的GPP和IMS兩種后處理進行研究,并在一家臺資模具廠進行實際加工測試和評估,撰。寫過一篇內(nèi)部文章,結(jié)論是:改善較大,但不能從根本上解決。

在后處理上做文章有一個根本的弊端:它并沒有改變、改良或優(yōu)化刀路軌跡本身,只是增加了一個“二次逼近”的計算過程,必然會導(dǎo)致額外的誤差積累,也不可能從根本上解決問題。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF