本文探討了對(duì)大型磨臺(tái)鑄鋼件的數(shù)值模擬與工藝優(yōu)化相關(guān)研究。

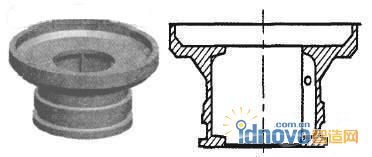

磨臺(tái)是河南焦礦集團(tuán)為日本三菱公司生產(chǎn)的鑄件,其三維結(jié)構(gòu)和二維剖面示意圖如圖l所示,最大直徑2700mm,高1325mm、質(zhì)量13t,屬于單件小批量生產(chǎn)。磨臺(tái)的質(zhì)量要求高,工作表面和鑄件內(nèi)部不得有縮孔和縮松。鑄件在粗加工前后都要用磁粉探傷進(jìn)行缺陷檢查。在生產(chǎn)中為確保鑄件質(zhì)量采用保守的生產(chǎn)工藝.將磨臺(tái)圓筒壁四周凹陷處全部由機(jī)械加工獲得。從而導(dǎo)致生產(chǎn)周期較長(zhǎng),生產(chǎn)成本高等問題。有關(guān)技術(shù)人員也曾做過工藝改進(jìn)嘗試。但由于此鑄件屬于單件小批量生產(chǎn),且質(zhì)量較大,因此對(duì)新提出的鑄造工藝直接作生產(chǎn)驗(yàn)證成本太高。本文運(yùn)用ViewCast模擬軟件對(duì)磨臺(tái)凝固過程進(jìn)行了模擬計(jì)算分析。確定了缺陷的位置.并進(jìn)一步根據(jù)模擬結(jié)果設(shè)計(jì)了磨臺(tái)的補(bǔ)縮系統(tǒng),縮短了試制周期,降低了生產(chǎn)成本。

圖1 磨臺(tái)三維模型和二維剖面示意圖

1 模型的網(wǎng)格剖分及參數(shù)設(shè)定

對(duì)磨臺(tái)進(jìn)行實(shí)體造型后導(dǎo)入ViewCast中進(jìn)行實(shí)體網(wǎng)格剖分。鑄鋼的牌號(hào)為ZG270.500,其澆注溫度為1580℃,液相臨界溫度為1511.3℃,固相臨界溫度為1453.9℃。收縮率為5%,熱導(dǎo)率為35W/(m·K),比熱容為489.9J/(kg-K),澆注時(shí)間為60s,砂型選用樹脂砂,砂型初始溫度為25℃。

2 模擬結(jié)果與分析

凝固過程各階段凝固時(shí)間分布如圖2所示。其中深色顯示的部位表示鋼液仍處于液態(tài)或半固態(tài),沒有完全凝固,淺灰色表示已經(jīng)完全凝固。由于鑄件各部分結(jié)構(gòu)尺寸相差很大.在凝固時(shí)間為4000S時(shí),磨臺(tái)中、底部首先凝固,見圖2(b);在8000S時(shí),磨臺(tái)中部完全凝固,見圖2(d),在11500S時(shí)。磨臺(tái)上部圓臺(tái)結(jié)構(gòu)和磨臺(tái)筒壁下部的凝固出現(xiàn)了孤立的液相區(qū),見圖2(e),由于金屬液在凝固過程中的體收縮特性。這些區(qū)域在凝固后期必然要產(chǎn)生縮孔縮松等鑄造缺陷。

3 工藝設(shè)計(jì)及優(yōu)化

3.1 磨臺(tái)的初步工藝設(shè)計(jì)

圖2 凝固過程的數(shù)值模擬結(jié)果

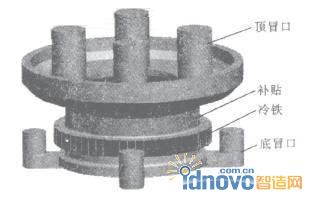

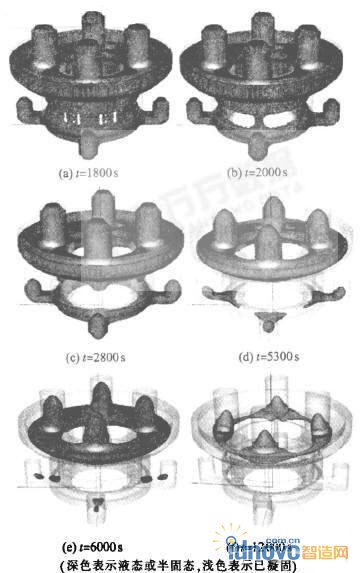

根據(jù)圖2的模擬結(jié)果并結(jié)合傳統(tǒng)鑄造工藝設(shè)計(jì)方法刪。在磨臺(tái)的上部、中部、下部分別設(shè)置了冒口、補(bǔ)貼、冷鐵以消除鑄造缺陷。其三維實(shí)體結(jié)構(gòu)模型如圖3所示。將三維模型導(dǎo)人ViewCast軟件后,對(duì)其進(jìn)行網(wǎng)格剖分和參數(shù)設(shè)置,對(duì)鑄件的凝固過程進(jìn)行數(shù)值模擬(見圖4)。可以看出,t=1800s時(shí),放冷鐵部位首先凝固,然后由磨臺(tái)中部向兩端區(qū)域依次凝固,由中間向兩端的凝固順序符合我們的設(shè)計(jì)思路,t=5300s時(shí),上、下冒口開始對(duì)鑄件補(bǔ)縮,t=6000s時(shí),磨臺(tái)下冒I=I頸處先于冒口凝固,下冒口的補(bǔ)縮通道斷開,導(dǎo)致補(bǔ)縮受阻。鑄件與下冒l(fā)=I頸連接處仍出現(xiàn)了孤立的液相區(qū).由于金屬液在凝固過程中的體收縮特性.這些區(qū)域在凝固后期必然要產(chǎn)生縮孔縮松等鑄造缺陷。

圖3 冒口、補(bǔ)貼、冷鐵的三維實(shí)體模型圖

圖4 原工藝凝固過程的數(shù)值模擬結(jié)果

3.2 工藝方案優(yōu)化

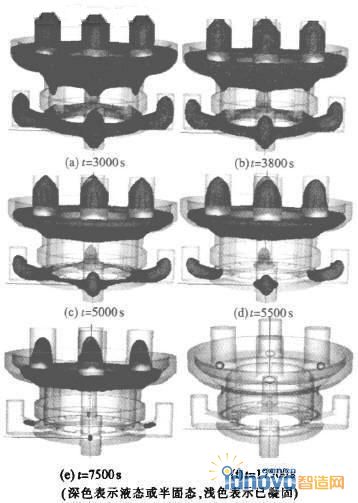

根據(jù)初步工藝模擬結(jié)果分析.決定在下端冒口頸處放置補(bǔ)貼并且增加冒口高度。其他結(jié)構(gòu)不變,優(yōu)化后方案如圖5所示。將三維模型導(dǎo)人ViewCast軟件后。對(duì)其進(jìn)行網(wǎng)格剖分和參數(shù)設(shè)置,再次對(duì)鑄件的凝固過程進(jìn)行數(shù)值模擬,結(jié)果見圖6。可以看出。t=7500s時(shí),磨臺(tái)下端處早于冒口頸處凝固.原來在鑄件與下冒口頸連接處出現(xiàn)的孤立的液相區(qū)已經(jīng)轉(zhuǎn)移至冒口頸中,見圖6(d)、(e);t=17500s時(shí),磨臺(tái)上部圓臺(tái)結(jié)構(gòu)出現(xiàn)的孤立的液相區(qū)已經(jīng)轉(zhuǎn)移至上冒口的下部。即鑄件上可能出現(xiàn)的縮孔、縮松等缺陷已經(jīng)消失,滿足了生產(chǎn)要求。因此優(yōu)化后的補(bǔ)縮系統(tǒng)工藝方案即是本次設(shè)計(jì)的最終方案。

圖5 優(yōu)化方案三維造型示意圖

圖6 優(yōu)化工藝凝固過程數(shù)值模擬結(jié)果

3.3 生產(chǎn)驗(yàn)證

將優(yōu)化后的補(bǔ)縮系統(tǒng)工藝方案運(yùn)用于生產(chǎn)后,最終獲得了合格的鑄件。

4 結(jié)論

(1)用ViewCast軟件對(duì)磨臺(tái)鑄鋼件的凝固過程進(jìn)行了數(shù)值模擬,獲得了凝固過程中各階段的凝固時(shí)間。可預(yù)測(cè)出在鑄件上可能產(chǎn)生缺陷的位置。

(2)根據(jù)數(shù)值模擬結(jié)果并結(jié)合理論分析計(jì)算。在磨臺(tái)各部位設(shè)置冒口、補(bǔ)貼和冷鐵,極大地減少磨臺(tái)上部和底部的縮孔縮松。

(3)在冒口頸處添加補(bǔ)貼和加高冒口高度,可有效消除磨臺(tái)下端法蘭盤處的縮孔縮松缺陷,并將其位置移向冒口頸處。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF