本文探討了用FDM的ABS快速原型件熔模鑄造相關內容。

1、介紹

熔模鑄造是一種經濟的制造金屬件方法,在某些情況下甚至是唯一的方法,比如:內凹,薄壁或其他難以制造的復雜結構。小批量生產時熔模鑄造不利的一點是很長的準備時間和高昂的蠟模制造費用。做為蠟件的代替品,快速成型件可以為您節省大量的時間和費用。

一共6個鑄造廠家參與了這項旨在評定由Stratasys 公司制作的ABS快速成型樣件進行熔模鑄造的測試。ABS樣件是用來替代通過模具生產出來的蠟模。這些工廠都有使用不同工藝快速成型件的經驗。此項實驗的可行性報告是9個月前完成的,我們將測試3種樣件。

2、目的

我們希望通過這個報告為FDM用戶和鑄造廠提供用不同材料熔模鑄造的基本資料。

對于希望使用FDM樣件熔模鑄造的用戶,這份報告提供了一些基本原理說明。

對于有經驗的鑄造廠來說,這個報告可以讓他們了解到ABS與其他的快速成型件如環氧樹脂,紙或其他材料相比的優越性。

最后,對于有一點或者完全沒有經驗的鑄造廠,這個報告將揭示熔模鑄造的過程以及使用ABS熔模鑄造需要注意的方面。

3、ABS同蠟件的比較

傳統的熔模鑄造使用的蠟件是通過蠟模制作的,這個過程與注塑相似,而通常使用的模具為鋁模。今天,這種工藝已經被廣泛的理解和接受。

Stratsys提供了另一種模式,這種模式不需要使用鋁模。

我們提供兩種適合這項工藝的材料,蠟和ABS。ABS可用于FDM Prodigy Plus, FDM Vantage, FDM Titan和FDM MAXUM。

4、先進性和不足點:

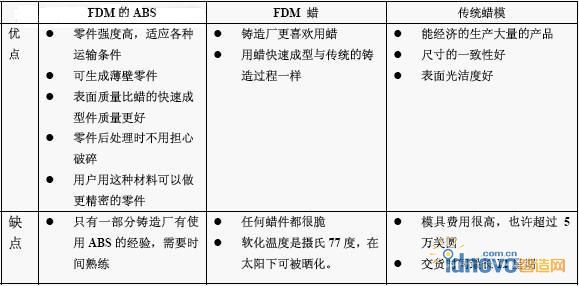

使用這幾種材料的優缺點請參考表1。幾種材料分別是FDM ABS,FDM 蠟,鋁模制作的蠟。

表1. 原型用FDM 的ABS,FDM 的蠟和傳統蠟模優缺點對比

5、快速成型件的熔模鑄造

一、普通熔模鑄造過程

在熔模鑄造件的傳統生產過程中,每個蠟模都有用蠟焊接的澆口和出氣口附著在其上,一個或更多的這些子裝配件被稱為樹并且用幾個陶瓷層成殼,開始用硅膠固定。

二、快速成型件用于熔模鑄造

如果使用快速原形樣件,首先安上蠟制的澆冒口和排氣管,然后涂覆陶瓷漿,這些過程與普通熔模鑄造是相同的。之后我們要把ABS件放到能夠升溫到1093度以上的熱爐中脫蠟。脫蠟完成后清理殘余灰燼并且檢查模殼是否有裂縫。

之后的過程與普通熔模鑄造完全相同。

材料特性

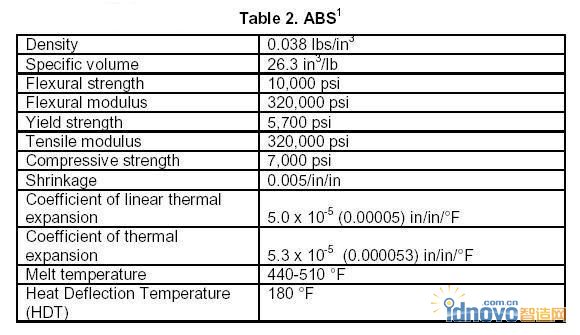

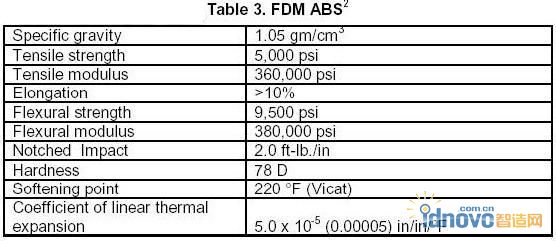

以下報告描述了ABS的材料特性,圖表2是普通ABS得到的結果,圖表3是Stratasys ABS的結果。

7、實驗室測試

這些測試的主要目的是得到并確定ABS件關于熔模鑄造方面的典型參數,實驗在3個不同實驗室進行,這些測試包括:熱膨脹測試,熱分解測試,灰燼分析。

8、熱膨脹測試

熱膨脹測試報告是Ransom and Randolph實驗室提供的。這些數據讓我們了解ABS膨脹同溫度的關系。測試時我們使用了Orton溫度計,測試溫度達到了2912華氏度(1600攝氏度)。

這些裝備為我們提供了線性熱膨脹率。

ABS件是由FDM2000制造的,樣件的幾何形狀為0.7和0.5英寸直徑,長度2英寸的圓柱體。不同成型方向各制造一件(水平/垂直)

第1部分:0.75英寸直徑, 2英寸長度, 垂直加工方向.

第2部分:0.5英寸直徑, 2英寸長度, 垂直加工方向.

第3部分:0.5英寸直徑, 2英寸長度, 水平加工方向.

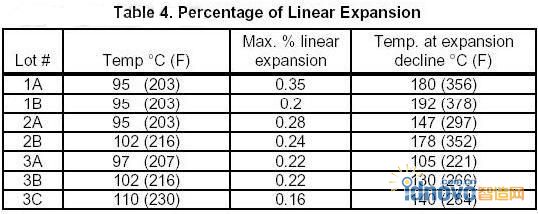

測試結果如表4所示.

附件A詳細介紹了這些測試得到的數據,根據這些資料,我們得到以下結論:

1、平均線形熱膨脹率是0.24%或者0.0024英寸/英寸

2、第2種樣件熱膨脹率是0.24%

3、第3種樣件在類似溫度下熱膨脹率為0.19%

4、我們比較第2種和第3種樣件時(尺寸完全一樣,成型方向不同),結果略有不同

資料同時顯示,在105到178度之間,ABS零件開始軟化,并且開始穩定,不再膨脹。這也證明了ABS材料有著很低的熱膨脹率。

9、同環氧基樹脂(SLS所用材料)的比較

固體ABS材料的熱膨脹率遠小于環氧基樹脂,這些測試顯示平均熱膨脹率為0.24%,在最高溫度時為0.35%。而環氧基樹脂的熱膨脹率是直線上升的,在250度左右達到3.5%。這就是為什么用環氧基樹脂熔模鑄造時必須挖空并且一定要完全脫蠟后才能焙燒。

10、熱分解實驗

以下報告是由Schenectady Materials and Processes實驗室提供的,目的是測試并確定合適ABS的焙燒溫度。同時測試吹氧和吹惰性氣體時的區別。

我們使用TGA方式來測量溫度升高時質量的減少,TGA測試質量減少的重要性在于可以準確確認完全分解所需要的溫度。測試溫度范圍為0-1000攝氏度。TGA測量的結果參見附件B,向我們揭示以下幾點:

1、 空氣環境相比惰性氣體環境能夠或獲得更好的效果。

2、 空氣環境相比惰性氣體環境能夠在較低的溫度下被熱分解。

3、 在1000度時,兩種不同環境產生的灰燼質量基本相同。

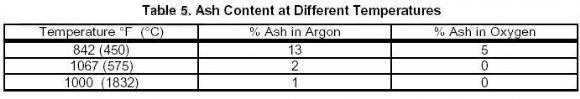

圖表5總結了TGA測試的結果,研究表明,在有氧環境,95%的部分在300度到400度之間就燒掉了,剩余的材料在575度的時候被熔失。在惰性氣體環境下,87%的部分在450度時被熔失,2%在575度被熔失,在1000度時,全部被熔失,沒有任何可見殘余物,儀器顯示還有1%剩余物質。樣件的體積是4盎司,所以剩余物質的讀數接近于0。

11、殘留灰燼

我們還做了一個灰燼殘余量的測試,以下數據是由Howmet Research Company 提供的:

一個標準尺寸重量4盎司的ABS樣件在800度焙燒1個小時后,殘余物為0.021%,這個數據低于熔模鑄造所要求的0.05%標準。

12、灰燼形態

我們同時請Schenectady Materials and Processes Laboratory Incorporated對灰燼形態做了測試,實驗使用40克重的ABS樣件,在陶瓷坩堝里加熱一晚(550度)。所得到的灰燼有部分粘在了坩堝壁上,不過很容易去除。顯微鏡顯示灰燼為褐紅色及黑色,并且結構穩定,顆粒微細,測試結果請參考附件C。

13、鑄造項目

此部分涉及到的少數鑄造廠家都是實際使用ABS做熔模鑄造的成功應用者

14、參與者

以下是這次參與實驗的鑄造廠家,很感謝他們提供了大量寶貴資料和建議,從而確保了這個項目的成功。他們之中的任何一家都具有用ABS件進行熔模鑄造的設備和實力。各鑄造廠的詳細資料請參考附件D。

Aurora Casting and Engineering,加里福尼亞州,美國

BarroncCast,Inc 密歇根州,美國

High Tech Castings,Inc 俄亥俄州,美國

Nu-Cast,Inc漢普郡,英國

Shellcast Foudries,Inc魁北克,加拿大

Solidform,Inc 德克薩斯,美國

15、鑄造計劃

此部分包括兩個階段。

階段一

階段一最主要的任務是尋求并挑選合適的鑄造廠參與這次的測試計劃。主要根據以下幾個要求進行選擇:

一、 此次實驗之前對快速成型件的經驗

二、 是否有興趣在研究開發方面投資

三、 地理位置

根據這些條件,我們選擇了兩組廠家,分別使用含鐵材料和非鐵金屬材料。為了方便同其他快速成型技術相比較,我們采用一個工業標準模型作為鑄造對象。第一階段的測試我們主要解答以下問題:

一、 這種工藝是否可行?

二、 是否能夠得到可用零件?

三、 有什么需要改進?

由于大多數參與實驗的廠家都有過使用快速成型件熔模鑄造的經驗,而且都做過名為波音飛機用門托架的樣件。所以我們決定從制造門托架開始。

每個工廠計劃做五件鑄造件,實際生產了總共27件。參見附圖1。

樣件測試結果

下排從左至右:

Sloidform-鋁,High Tech Castings-鋁,High Tech Castings-銅,Aurora Cast-不銹鋼

上排從左至右

Nu-Cast-鋁,ABS件,Barroncast-碳鋼

階段二

階段二最主要的任務是設計并制造2個鑄造件,這2個樣件要最大限度體現客戶的真實需求。通過制作樣件,統一并協調鑄造廠的工藝以使得他們對ABS熔模鑄造有更深理解。

薄壁測試件:

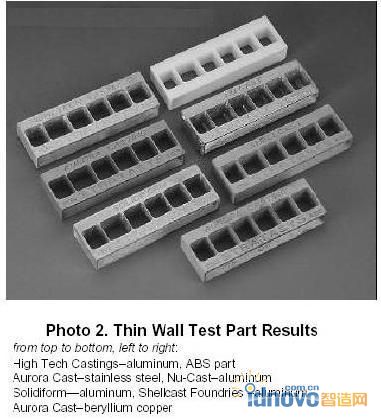

第一個測試件同樣也是工業標準測試件,名為“薄壁件(THINWALL PART)”。這個樣件可以測試FDM制作薄壁件的壁厚一致性,同時也測試鑄造廠是否有鑄造薄壁件的能力。我們分別設計了壁厚為0.025, 0.035, 0.045, 0.05, 0.07 和0.1 英寸的不同尺寸樣件。由于ABS樣件不需要挖空,所以,壁厚方面沒有任何限制。每一個零件上都浮雕了廠家的名字,這樣我們得到的樣件就可以做為展示件。

5個工廠一共做了19件產品。在這個階段,有一家工廠不想再制作任何測試件而希望能夠直接進行最終零件的鑄造,所以6家工廠中只5家參與此項實驗。

圖片2展示了工廠做出的金屬件,這些樣件證明了制作薄壁件是完全可行的。值得一提的是,標準工業用測試的薄壁件厚度為0.06英寸。

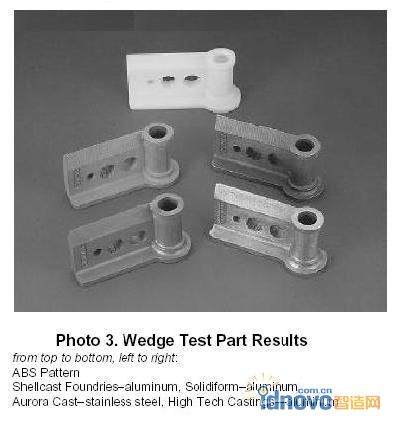

楔形測試件

第二個測試件是參與這次測試的其中一家鑄造廠提出的,(注:此鑄造廠是上市公司)特征包括:鍵槽,測試收縮率的孔,錐形角。這個樣件也可以同時測試各個廠家的收縮率。參見圖片3。

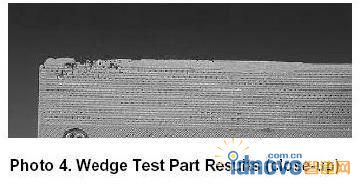

在測試中我們發現錐形角在最后去殼時只有幾個有經驗的廠家制作成功,而其他特征每個工廠都可以成功鑄造。我們認為錐形角在熔模鑄造中是一個很有挑戰的題目,但并不是一個很好的測試設計,在今后的實際使用過程中,我們應該盡量避免錐形角設計。參見圖4。

這次測試我們還得到了收縮率的結果,相似材料的平均收縮率各個廠家均有不同,從1.10%,0.63%,0.76%到0.71%。這一點在鑄造前我們就已經預見到,主要是以下因素造成:脫蠟系統,焙燒周期,澆冒口設計。鑄造廠家們統計了詳細的收縮率信息,請參考附件E。

鑄造廠反饋

以下章節引用了Solidform公司填寫的問卷調查表中的內容。

“ABS在熔模鑄造應用方面是一種最清潔的材料,沒有在型殼上留下一點灰燼或殘渣。燃燒后的灰燼可以很輕易的吹出。”

“ABS相比其他快速成型工藝得到的樣件來講,從鑄造廠的角度,有很多優點,包括:

1、 在不同濕度的環境下空間尺寸很穩定

2、 在不同濕度環境下薄壁不會變形

3、 在鑄造前不需要特別的表面增強處

4、 可以縮短鑄造周期,主要是指在脫蠟過程中不會在型殼表面留下灰燼、殘渣。這一點優于大多數快速成型的樣件”

盡管如此,用ABS件熔模鑄造還是有一個缺點,得到的制件表面有很多成型時留下的紋路。但這種紋路用砂紙在ABS原形件上去除

客戶結果

以下是兩個成共應用ABS鑄造的案例:

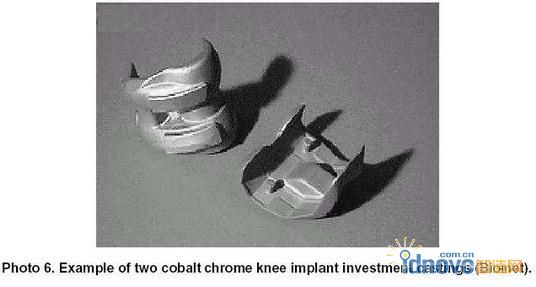

Biomet Inc

Biomet inc是一家位于印地安那州的醫藥公司,設計及制造人體膝關節,髖關節等等。他們從1997年2季度起開始用ABS件做熔模鑄造制作金屬件,到今天平均每月制作50件鑄造件,包括鈷鉻合金,17-4不銹鋼。這些都是在其公司下屬的一家鑄造廠完成的。

應用這項工藝,使得試制鑄造件的生產周期縮短了兩周,年平均節省資金120000美圓。圖5、6是其中部分樣件。

Hydro Quebec是一家位于加拿大魁北克的電力公司,他們從1997年3季度開始運用熔模鑄造工藝制造部件。以下兩個例子(照片7,8)是用ABS樣件進行熔模鑄造得到的鋁合金件,一套共6件。

照片8.用ABS熔模鑄造得到的鋁合金件

此部分介紹了鑄造廠家的實際加工過程。實際上,每一個鑄造廠家實際應用的工藝都是不同的,這主要由以下因素決定:設備,能力,經驗,需求條件和人員。

樣件準備

用90%或更高含量的異丙基酒精擦拭ABS樣件可以去除污漬及油漬。烴類溶解劑通常用于蠟件清潔,但是可能使ABS軟化,所以不推薦使用。

設置澆冒口及排氣管

盡管ABS是熱塑性塑料,如何設置澆冒口及排氣管也是非常重要的,需要正確設置才能保證有足夠的空氣支持完全燃燒。同時澆冒口及排氣管也起到清理灰燼的作用。

型殼

熱膨脹實驗數據顯示:ABS的熱膨脹率在100攝氏度時為0.35%,此后保持穩定,125度時開始液化,所以,型殼耐火材料一定要高于此要求。

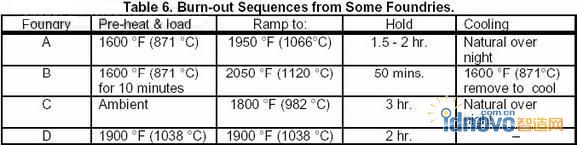

焙燒

焙燒的程序各個廠家并不相同,通常情況下先將熱爐預熱到871攝氏度,然后放入型殼焙燒。然后升溫到1066-1120度保溫50分鐘到2小時。

表6是三家不同鑄造廠焙燒的數據:

以下資料是用于以ABS件做熔模鑄造的公司。

成型技術:

此部分將說明如何用ABS件進行失蠟鑄造,通常我們也使用中空件,由于減少了發氣量,所以這種方法可以更快的拿到鑄件。

零件設計:

所有的零件都需要良好的制造設計,包括同鑄造廠家協商零件的尺寸,壁厚,最小特征尺寸,附加筋等等。

收縮率:

在制作ABS樣件時我們必須考慮金屬材料的收縮率然后適當放大尺寸制造。請鑄造廠提供詳細的收縮率數值。收縮率是影響最終結果的重要因素。

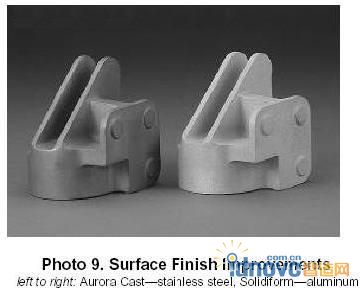

熔模鑄造要求高質量的表面光潔度,細節復制能力,同時也會出現損傷及設計失誤。我們要求理想的樣件表面,因為通常第一次涂層對最終產品影響最大。

顯而易見,任何快速成型件的表面光潔度都低于用模具制造的蠟件,所以,人為干涉是必不可少的。我們可以通過填充及打磨的方法提高表面質量,關于此點,Stratasys公司已經出版了名為模型打磨技術的資料。你可以用任何方式,包括噴蠟。但是油基的材料最好不要使用,以免除去殼時的不便。

下面的圖片是我們用ABS樣件用幾種不同的辦法處理后進行熔模鑄造后的結果。我們應用的方法有:打蠟,蠟填充,及噴砂。

照片9:表面處理

左邊Aurora Cast公司不銹鋼板 右邊Solidform公司鋁件

熔模鑄造工藝需要考慮的其它因素:

此部分是提供給鑄造行業用戶及初次使用熔模鑄造的廠家。

第一步工作是選擇好需要做的模型然后同鑄造廠家討論并表明你的想法,通常鑄造廠家會詢問樣件的詳細資料。如果工廠有可以打開STL檔案的軟件比如:SOLID VIEW, MAGICS,IMAGEWARE。那么你可以直接把STL文件通過網絡傳輸給工廠。否則你可以傳真2維圖紙給他們, 你的傳真要包括以下內容:截面圖,尺寸,精度要求,表面光潔度要求。

不是所有的樣件都能夠被成功鑄造的。通常來講,設計是影響鑄造成功率的重要因素。鑄造廠提供報價,模具設計和制作蠟模, 而這些是保證鑄造可行性的基本要素。 快速成型工藝能使這個過程簡單化,從而節省了時間和成本。但對于鑄造廠家來說,問題在于設計師們不了解鑄造行業的需求,所以,只有一致性的工藝標準加上鑄造廠的管理才能解決我們的問題。

目前只有清單(附件D)上列出的廠家向我們證明了實力,而其他很多廠家只是可能有這個能力。所以,請根據以下原則慎重選擇鑄造工廠:金屬材料,地理位置,還有你同鑄造廠的關系。

當你開始準備協議的時候,鑄造廠將會向你提供收縮率。我們在制作ABS樣件的時一定要包括收縮率,另外一個需要注意的問題是同鑄造廠討論小孔加工的問題,鑄造廠會告訴你他們能做到的最小直徑,如果達不到你的要求,你可以選擇填充這些小孔或者留下一個凹點作為今后鉆孔的依據。

最后你需要提供ABS樣件給鑄造廠,去測試收縮率是否正確。以及累積設置導流管及排氣口的經驗。

結論:

ABS是最適合熔模鑄造的材料之一,此次參與實驗的每一個翻砂工人用ABS件進行熔模鑄造都拿到滿意的鑄件。

而使用ABS件熔模鑄造相比其他快速成型工藝還具有以下優點:完全脫蠟,尺寸精度保持性高,模型準備工作簡易。

模型的表面處理工作的好壞是影響最后鑄件的品質的重要因素。

此次測試使用的金屬材料有:不銹鋼,鋁,鈷鉻合金,黃銅,鈹銅。

Stratasys 公司在此感謝所有參與測試的鑄造廠家,測試結果、圖片是本報告最重要的部分。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF