本文研究了氧化物陶瓷型殼制殼工藝用于鈦熔模精鑄的相關(guān)內(nèi)容。

鈦合金熔模精鑄技術(shù)是為適應(yīng)宇航工業(yè)的需要而發(fā)展起來的,已在宇航鈦合金構(gòu)件以及民用鈦結(jié)構(gòu)制造中得到廣泛應(yīng)用。實(shí)踐證明,鈦合金熔模精鑄技術(shù)已經(jīng)成為幾種近無余量成形工藝中取得成效最大的一種工藝[1~3]。隨著鈦合金鑄件的廣泛應(yīng)用,對其質(zhì)量和實(shí)用性要求越來越嚴(yán),此外,成本的高低也是限制其應(yīng)用前景的一個(gè)重要指標(biāo)。石墨型雖成本低但鑄件表面質(zhì)量較差,同時(shí)不適于生產(chǎn)薄壁復(fù)雜件[4],而用難熔金屬面層或氧化釔面層陶瓷型殼可以澆注出高質(zhì)量的鈦鑄件,但成本卻很高 [5,6] 。為此研究了一種成本較低、適合于生產(chǎn)復(fù)雜薄壁件的用于鈦合金氧化物陶瓷型熔模精鑄的新型制殼工藝。

1實(shí)驗(yàn)材料及實(shí)驗(yàn)方法

1.1主要制殼材料

模料:所選模料的性能如表1所示。蠟?zāi)V黧w采用專門用于鑄鈦的進(jìn)口蠟料,澆口部分采用成本較低、性能也能達(dá)到要求的自制蠟料,分別壓制成型后,焊合成蠟?zāi)=M。

表 1鈦精鑄用模料的性能

面層及鄰面層漿料:耐火材料的主要成分為二氧化鋯,尺寸為30μm以下。采用有機(jī)鋯溶膠作為粘結(jié)劑,膠的尺寸與耐火材料相匹配,應(yīng)為10~15nm。

面層及鄰面層撒砂:面層采用主要成分為二氧化鋯砂,尺寸為150~300μm。為降低成本,鄰面層采用主要成分為ZrO 2 . SiO 2 的鋯英砂。結(jié)果表明,在鑄件中未見到Si元素的擴(kuò)散,所以采用鋯英砂是可行的。

背層制殼材料:采用硅溶膠作為粘結(jié)劑,采用莫萊石粉和砂作為耐火材料。

1.2制殼方法

面漿的加料順序依次為粘結(jié)劑、耐火材料粉、微量添加劑。微量添加劑的作用是提高涂料的穩(wěn)定性,提高與模料的潤濕性等,并能防止干燥之后的面層遇水回溶,所選用的微添加劑為有機(jī)物質(zhì),能在高溫焙燒過程中除去。面漿需在室溫(約20℃)在空氣中攪拌2h以上,后經(jīng)1h的回性即可使用。

鄰面漿與面漿原料相同,制作過程也相同,只是濃度略小。背漿的加料順序?yàn)檎辰Y(jié)劑,耐火材料粉。背漿也需連續(xù)攪拌2h以上,經(jīng)回性后方可使用。背層視鑄件大小,一般需涂掛4~9層。

干燥工藝:面層及鄰面層的干燥時(shí)間均為24h,溫度為20℃,相對濕度不小于60%,背層的干燥時(shí)間為不小于4h,其它條件與面層相同。

脫蠟工藝:采用微波脫蠟,所用的設(shè)備為大內(nèi)腔尺寸,1500W可調(diào)強(qiáng)度的微波爐。

焙燒工藝:經(jīng)過脫蠟的型殼在不需氣體保護(hù)的焙燒爐中焙燒。

2主要制殼工藝參數(shù)的優(yōu)化選擇

在所有的制殼工藝參數(shù)中,對型殼質(zhì)量并最終對鑄件質(zhì)量影響較大的有:面漿的成分,即粉液比,脫蠟及焙燒工藝參數(shù) [7] ,本研究針對實(shí)驗(yàn)室現(xiàn)有設(shè)備對上述參數(shù)進(jìn)行了深入的研究并優(yōu)化選擇。

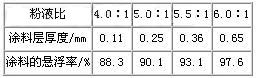

2.1粉液比對面層涂層厚度和懸浮率的影響

粉液比對面層涂層厚度和涂料的懸浮率的影響見表2。結(jié)果表明面漿粉液比越大,面層涂料的厚度越大,涂料的懸浮性越好。一般認(rèn)為如果面層涂料過薄(<0.2mm),則型殼表面將受到撒砂的影響,粗糙度提高。如果涂料過厚(>0.6mm),則涂料流動(dòng)性差,易堆積,在干燥或焙燒過程中易產(chǎn)生裂紋 [7] ,這一點(diǎn)在本研究中也得到了證實(shí),因此在本研究中的粉液比應(yīng)控制在5.0∶1~6.0∶1之間。

表 2粉液比對涂料性能的影響

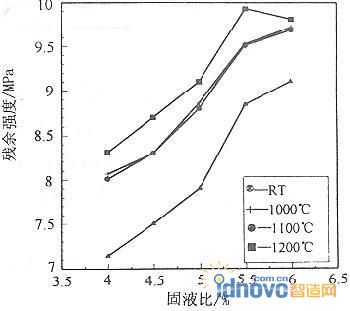

2.2粉液比及型殼焙燒溫度對室溫及高溫殘余強(qiáng)度的影響

粉液比對室溫及高溫殘余強(qiáng)度的影響如圖1所示。強(qiáng)度試樣是由5層面漿與面砂組成,每層干燥24h,連續(xù)涂掛,焙燒4h。所測試的強(qiáng)度為抗彎強(qiáng)度。

圖 1粉液比對面層殘余強(qiáng)度的影響

結(jié)果表明,粉液比提高,型殼試樣抗彎強(qiáng)度提高。焙燒溫度提高,抗彎強(qiáng)度也隨其提高。由于ZrO 2 在1100℃附近發(fā)生相變,所以在此溫度附近強(qiáng)度提高不顯著,但由于相變過程中,晶格排列不穩(wěn)定,能量提高,活性提高,所以在實(shí)際生產(chǎn)中應(yīng)避開這一焙燒溫度。在經(jīng)1200℃焙燒之后,高粉液比涂料(6.5∶1)強(qiáng)度略有降低的原因是:由于涂層過厚,在高溫焙燒過程中內(nèi)部缺陷略有增加,從而影響其強(qiáng)度。由表2和圖1的結(jié)果表明,面層材料的粉液比的最佳值為5.5∶1。而焙燒溫度最好在1200℃左右,但對于小件焙燒溫度也可定在1000~1050℃左右。

2.3脫蠟工藝參數(shù)的優(yōu)化選擇

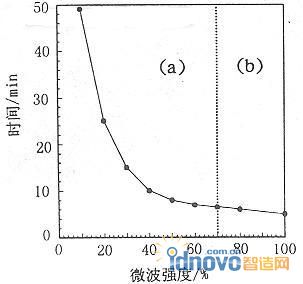

對于本研究鑄造的150mm×100mm鏟形鑄件,其厚度為2.5mm,在微波脫蠟過程中,微波強(qiáng)度與脫蠟時(shí)間的關(guān)系如圖2。

圖 2微波強(qiáng)度與脫蠟時(shí)間的關(guān)系

(a) 內(nèi)表面完好;(b) 內(nèi)表面有微裂紋

圖中a區(qū),即微波強(qiáng)度小于70%時(shí),脫蠟后型殼內(nèi)部表面光潔,很少有殘蠟,并無可見裂紋。當(dāng)微波強(qiáng)度過大時(shí)(b區(qū)),脫蠟后型殼雖整體完好,但內(nèi)面層有少量裂紋,隨微波強(qiáng)度增加裂紋的數(shù)量也增加,產(chǎn)生這種現(xiàn)象的原因可能是因?yàn)榧訜崴俣冗^快,由于內(nèi)外層熱膨脹系數(shù)不同而產(chǎn)生的內(nèi)應(yīng)力來不及松弛。因此本研究采用的微波強(qiáng)度為50%,脫蠟時(shí)間大約8min。經(jīng)過其它實(shí)驗(yàn)表明,此脫蠟工藝不僅適用于本研究的鏟形件,同樣適用于其它形狀和尺寸的零件。

3 熔煉、澆注及鑄件表面質(zhì)量分析

3.1熔煉及澆注

由于鈦合金熔點(diǎn)高、化學(xué)活性強(qiáng),熔煉與澆注必須在真空或惰性氣體保護(hù)下進(jìn)行。本實(shí)驗(yàn)采用水冷銅坩堝真空感應(yīng)爐進(jìn)行熔煉和澆注,其主要工藝參數(shù)如表3。采用Ti-6Al-4V合金,所鑄造的為一種航空航天構(gòu)件,尺寸為150mm×100mm,厚度2.5mm,型殼預(yù)熱溫度300℃,重力澆注,澆注后型殼完好,沒有開裂,清理后的鑄件如圖3所示。

表 3鈦合金主要熔煉參數(shù)

圖 3鈦合金鑄件

3.2鑄件表面質(zhì)量分析

所鑄鑄件表面呈銀白色,鑄件輪廓清晰,表面無流痕和冷隔。表面粗糙度Ra6.3μm。

對鑄件進(jìn)行X光衍射分析表明,鑄件表面有Ti,ZrO 2 和Ti 2 O,產(chǎn)生Ti 2 O的原因是在高溫下ZrO 2 與Ti發(fā)生反應(yīng),反應(yīng)方程式如下:

ZrO 2 +Ti=Zr+TiO x +O y

Zr和O向鈦鑄件中擴(kuò)散,構(gòu)成了反應(yīng)層。

對鑄件截面進(jìn)行電子探針檢測,測量鋯截面的線分布和面分布,其結(jié)果如圖4所示。鑄件中鋯的反應(yīng)深度為25~50μm。

4結(jié)論

(1) 采用主要成分為二氧化鋯的砂和粉作為耐火材料,采用有機(jī)鋯溶膠作為粘結(jié)劑,研究了一種經(jīng)濟(jì)有效的適合鈦鑄造的熔模精密鑄造制殼工藝。

(2) 系統(tǒng)地研究了粉液比、焙燒溫度、微波脫蠟時(shí)間等工藝參數(shù)對涂料性能和型殼性能的影響,從而確定了最佳工藝參數(shù)。

(3) 采用水冷銅坩堝真空感應(yīng)爐鑄造出了完整清晰的航天用鏟形件,鑄件的外形尺寸為150mm×100mm,厚度為2.5mm。鑄件表面粗糙度Ra=6.3μm,反應(yīng)層厚度為25~50μm。

圖 4鋯的線分布和面分布探針照片

(a) 鑄件顯微組織;(b) 線分布;(c) 面分布

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF