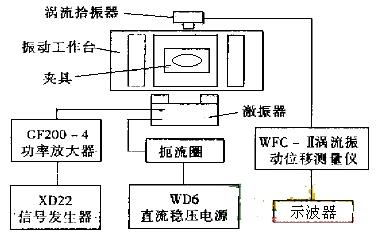

1 試驗裝置、條件及方法

- 試驗條件

- 試驗用精密磨床為M170,最小進給量為:0.01mm/ 次:

- 試驗用材料為壓熱燒結Mn-Zn 鐵氧體,尺寸為:20×20×20 及Ø18×2數(shù)件兩種,表面已粗磨,用工作臺上的小型專用夾具定位和夾緊:

- 試驗用砂輪為40號白剛玉砂輪,采用鋼基座金剛石筆修整,砂輪徑向跳動量控制在0.01mm 之內:

- 檢測表面粗糙度儀器為英國產Tayor-Hossor輪廓儀(測量精度比真實值小一級)。

- 實驗方法

- 每磨一個試件樣品前,用金剛石筆修整砂輪,修正導程為0.05mm/r,修正深度為0.01mm,修正次數(shù)為2 次:

- 工件橫向進給量為0.2mm/ min:

- 磨削深度為0.02mm/次:

- 縱向工作臺速度為13.0mm/min:

- 在每一個固定激振頻率和工作臺振幅下,向下進給5次,光磨2次:

- 磨削液為NaNO3水溶液:

- 砂輪轉速為1500r / min。

2 實驗結果

| 工件編號 | 表面粗糙度測量值(µm) | 振動工作臺振幅值 (mm) |

功率放大器 GT200-4型(A-V) |

直流穩(wěn)壓電源WD6型 | 信號發(fā)生器XD22型 | #p#分頁標題#e#第一次 | 第二次 | 第三次 | 均值 | 電流(A) | 電壓(V) | 電壓(V) | 頻率(Hz) | 1 0.23 0.14 0.17 0.180 0.6 33.0 9.0 40.0 1.15 10.0 2 0.14 0.20 0.19 0.177 0.8 42.0 11.5 50.0 1.30 10.0 3 0.11 0.13 0.17 0.137 1.2 47.0 14.0 60.0 1.40 10.0 4 0.10 0.12 0.16 0.127 1.4 54.0 15.0 65.0 1.70 10.0 5 0.10 0.15 0.12 0.123 1.6 65.0 16.0 70.0 1.80 10.0 6 0.12 0.13 0.11 0.120 1.8 69.0 20.0 90.0 1.85 10.0

|---|

| 工件編號 | 表面粗糙度測量值(µm) | 振動工作臺振幅值 (mm) |

功率放大器 GT200-4型(A-V) |

直流穩(wěn)壓電源WD6型 | 信號發(fā)生器XD22型 | 第一次 | 第二次 | 第三次 | 均值 | 電流(A) | 電壓(V) | 電壓(V) | 頻率(Hz) | 7 0.22 0.14 0.18 0.180 0.8 34.0 13.0 50.0 1.30 5.0 8 0.14 0.20 0.23 0.190 0.8 42.0 11.5 50.0 1.30 10.0 9 0.16 0.18 0.13 0.157 0.8 37.0 11.0 50.0 1.30 15.0 10 0.10 0.15 0.18 0.143 0.8 26.0 11.0 50.0 1.30 20.0 11 0.19 0.17 0.16 0.173 0.8 14.0 11.5 50.0 1.30 24.0 12 0.25 0.26 0.24 0.250 0.8 15.0 11.5 50.0 1.30 28.0 13 0.13 0.14 0.13 0.133 0.8 20.0 12.0 50.0 1.30 35.0

|---|

3 實驗分析

- 工件表面的完整性

- 因為鐵氧體材料是硬脆材料,磨削加工后表面的凹坑、裂紋、劃痕等表面缺陷情況是標定工件表面質量的重要特征,為此,我們應用金相顯微鏡分別觀察了同等條件下的振動磨削試件和普通磨削試件,發(fā)現(xiàn)如下特征:

- 在普通磨削中,存在明顯刀痕。即磨粒在表面劃過切痕,切痕槽兩側有一定塑性變形,而在振動磨削中沒有發(fā)現(xiàn)切痕。

- 盡管振動磨削中切削深度更大,但和普通磨削相比凹坑分布均勻,凹坑的面積大小和深度都明顯低于普通磨削的情況。

- 砂輪是一種多切削刃加工,其圓周表面具有很多位置不同的磨粒,再加上工作臺縱向往復運動和振動工作臺的橫向振動,使得不同位置磨粒在工件表面上所切削的溝痕是相互交錯的,因此,形成良好的表面質量,達到加工要求。從硬脆材料切屑形成過程可知,硬脆材料受到磨粒切削時,最初產生微裂紋,而后擴展到使材料成塊狀脫落的裂紋,裂紋的長度和深度增大,隨之出現(xiàn)塊狀切屑,其大小決定工件表面的凹坑和深度。振動磨削時,由于其特有的方法,在一個周期中,磨粒改變著切削方向,并多方向地參與切削,無數(shù)顆不同位置磨粒同時這樣做的結果,就是每顆磨粒的切削長度被許多其它磨粒的切削長度截短,形成相互交錯網狀的切痕,而這樣做的結果就是當工件表面的微裂紋剛隨著切削的進行迅速發(fā)展,尚來不及在長度和深度方面的裂紋相遇,彼此貫通了,也就是在還沒來得及發(fā)展到普通磨削所達到的斷裂程度之前,而提前發(fā)生了脆性斷裂,自然形成的塊狀切屑體積就小得多,因此,在工件表面留下的凹坑無論大小和深淺都比普通磨削時要小得多。

- 工件的表面粗糙度分析

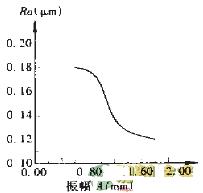

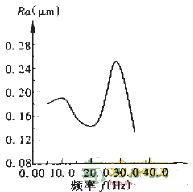

- 根據(jù)表1中試驗結果可以看出,隨著振幅的增大,表面粗糙度值在我們考查范圍內(<2mm)具有逐步下降的趨勢,如圖2所示。在磨削加工中,隨著工作臺振幅的提高,切痕的相互交錯截斷增強,由于砂輪表面數(shù)以萬計磨粒彼此相互增強了這種截斷交錯作用,使得每一個磨粒自身的切痕被截斷得更短、更密,因此,被磨削表面微裂紋發(fā)展貫通,而脫落的塊狀切屑變得更小,從而工件表面留下的凹坑面積更淺、更小,即表面粗糙度值下降。根據(jù)表2可以繪制出頻率和表面粗糙度的關系圖,如圖3所示。從圖中可以看出,它們之間并不具備某種趨勢,只是在20Hz左右得到了最好的效果,而在9.8Hz 和27Hz左右振動激烈,出現(xiàn)不穩(wěn)定狀態(tài),效果最差、振動磨削本身是一種受迫振動,當其激振頻率和激振對象固有頻率相等或接近時發(fā)生共振。當工藝系統(tǒng)發(fā)生共振時,水平振動不穩(wěn)定及垂直方向振動加大,導致表面粗糙度惡化。而9.8Hz和27Hz正是共振頻率區(qū),因此,振動磨削時,要達到好的效果必須避開共振區(qū)附近的振頻帶,且要提高系統(tǒng)垂直方向剛度。

- 因為鐵氧體材料是硬脆材料,磨削加工后表面的凹坑、裂紋、劃痕等表面缺陷情況是標定工件表面質量的重要特征,為此,我們應用金相顯微鏡分別觀察了同等條件下的振動磨削試件和普通磨削試件,發(fā)現(xiàn)如下特征:

4 結論

- 振動磨削作為一種新型有效方式,具有普通磨削不易達到的良好工藝效果,無論是表面粗糙度值,還是表面缺陷分布等指標都比普通磨削理想:

- 以垂直于砂輪線速度方向工作臺橫向振動為特征的振動磨削方式,其切屑形成機理表現(xiàn)為表面微細溝槽成形,可以解釋磨削效果與振幅、振頻的變化關系:

- 振動磨削對機床設備,特別是振動工作臺部分的制作和裝配提出了較高要求,沒有高精度的振動裝置就會降低甚至抵消振動磨削帶來的優(yōu)點:

- 振動磨削進行時,應該避開工藝系統(tǒng)的固有頻率帶,一般在低頻振動或超聲波振動磨削。#p#分頁標題#e#

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數(shù)據(jù)處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環(huán)境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF