一、前言

板料拉深成型是一個(gè)高度非線性塑性變形過程,成型過程中的主要缺陷是起皺和拉裂。影響板料成型質(zhì)量的因素有壓邊力的大小、凸凹模圓角半徑、拉深材料機(jī)械性能、拉深模具參數(shù)、摩擦潤滑條件及板坯形狀和大小等。其中,壓邊力(BankHolder Force,BHF)的大小及加載方式對成型質(zhì)量有顯著影響,因此有效地控制壓邊力成為一種重要的工藝方法[1,2]。試驗(yàn)表明,在拉深過程的不同階段對壓邊力參數(shù)進(jìn)行合理的取值,并實(shí)現(xiàn)調(diào)整和控制,使之能隨起皺趨勢合理變化的變壓邊力技術(shù)[3],已成為控制金屬板料塑性流動(dòng)、充分發(fā)揮材料成型性能、防止起皺和拉裂的工藝手段之一。

汽車矩形車燈拋物面反射鏡是典型的非軸對稱拉深件。由于其在成型過程中金屬材料的流動(dòng)在各個(gè)階段是不一致的,如果在板料周圍施加相同的壓邊力,就容易導(dǎo)致某些部位起皺或拉裂,因此要求采用變壓邊力形式。本文應(yīng)用有限元數(shù)值模擬技術(shù)對汽車車燈反射鏡拉深進(jìn)行了模擬,并且利用數(shù)值模擬結(jié)果和神經(jīng)網(wǎng)絡(luò)方法進(jìn)行優(yōu)化,獲得了適合該工序的最優(yōu)壓邊力加載曲線。

二、有限元分析模型的建立

有限元網(wǎng)格劃分的質(zhì)量對于后續(xù)成型計(jì)算分析的結(jié)果有很大影響,劃分的有限元網(wǎng)格應(yīng)盡可能反映出原曲面模型的形狀特征。本文選用美國EAT公司的板料成型有限元分析軟件DYNAFORM對模型進(jìn)行曲面自動(dòng)網(wǎng)格劃分,實(shí)現(xiàn)了對網(wǎng)格密度及形態(tài)的精確控制。在有限元單元的選擇上,鑒于計(jì)算效率和精度的考慮,選用BT單元,其單元、節(jié)點(diǎn)信息如表1所列。

傳統(tǒng)的加工工藝中,對于此類工件通常采用矩形毛坯,并根據(jù)多次試沖結(jié)果確定毛坯大小。其缺點(diǎn)是:由于四角處堆積多余材料,加大了摩擦阻力而致成型過程中材料流動(dòng)困難,容易引起工件厚度不均和角部破裂。為此,應(yīng)用Dynaform的BSE模塊功能,反算求得優(yōu)化的毛坯形狀,如圖1所示。考慮板料的各向異性,選用材料庫中的material type36,材質(zhì)為08鋼,彈性模量為2.07x10 5MPa,泊松比為0.28,屈服強(qiáng)度為196MPa,拉伸強(qiáng)度為442MPa,Lankford系數(shù)ro=1.73、r45=1.35、r90=2.18,硬化指數(shù)n=0.232,虛擬沖壓速度為1000m/s。

在模型建立過程中重點(diǎn)對以下幾方面進(jìn)行了設(shè)置。

(一)漸變式凹模圓角的設(shè)計(jì)

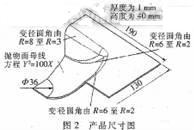

凹模圓角的取值合適與否直接關(guān)系到能否拉深成功。取值過小,則在材料流人凹模時(shí)彎曲阻力過大,引起直壁部分拉應(yīng)力過大,導(dǎo)致出現(xiàn)頸縮,甚至拉裂等缺陷;取值過大,則有效壓料面積減小,致使切向壓應(yīng)力增大,引起法蘭面起皺。該工件要求法蘭面與拋物面及直壁面相交處的圓角為r=2mm。但多次模擬結(jié)果表明,在定常壓邊力或直.線上升式壓邊力作用下會(huì)出現(xiàn)拉裂。綜合考慮成型質(zhì)量和成型工藝要求,決定將工件此處圓角改為漸變式設(shè)計(jì),其尺寸如圖2所示,然后在整形工序中再將此處圓角成型為r=2mm。同時(shí),在有限元模型中,也將凹模圓角設(shè)計(jì)為此種漸變式形式。

(二)建立等效拉深筋

在板材成型過程中,常用施加拉深筋的方法來控制材料流動(dòng),以防止起皺。為了簡化拉深筋的建模過程和節(jié)省模擬時(shí)間,通常用能承受一定力的附著在模具表面的一條拉深線取代拉深筋[4],即建立等效拉深筋模型。根據(jù)多次模擬結(jié)果和生產(chǎn)經(jīng)驗(yàn)確定等效拉深筋的結(jié)構(gòu)尺寸與分布形式,將其捆綁在凹模法蘭面上。

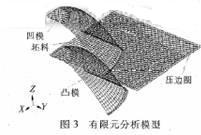

以上述設(shè)置為前提,將CAD模型存為通用數(shù)據(jù)轉(zhuǎn)換文件(IGES格式),導(dǎo)人到Dynaform前處理中(為了節(jié)省計(jì)算時(shí)間,僅導(dǎo)入1/4模型),并作為凹模使用。再經(jīng)偏移相應(yīng)位置網(wǎng)格得到凸模有限元模型,等距偏移厚度是材料厚度加上厚度的10%(因?yàn)樵谟?jì)算完成后進(jìn)行后處理時(shí),如果凸模和凹模之間的間隙不夠,則起皺數(shù)據(jù)將會(huì)丟失)。通過分離凹模模型獲得壓邊圈有限元模型,然后對所有的模型網(wǎng)格進(jìn)行必要的檢查和修補(bǔ),再將所得坯料導(dǎo)入模型。建立的有限元分析模型如圖3所示。 #p#分頁標(biāo)題#e#

三、變壓邊力數(shù)值模擬

(一)變壓邊力加載曲線類型

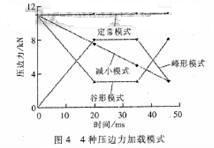

壓邊力控制曲線有定常加載模式、增加或減小模式及峰谷形加載模式3種類型。模擬計(jì)算和實(shí)際經(jīng)驗(yàn)表明,增加模式(如傳統(tǒng)的彈簧、橡膠壓邊形式)會(huì)對拉深過程產(chǎn)生不利影響,其他模式在特定的成型過程中表現(xiàn)各不相同[5]。根據(jù)經(jīng)驗(yàn)公式及實(shí)際生產(chǎn)情況,對定常模式、減小模式、峰形模式、谷形模式加載壓邊力(圖4)進(jìn)行成型過程模擬。

(二)變壓邊力數(shù)值模擬結(jié)果分析

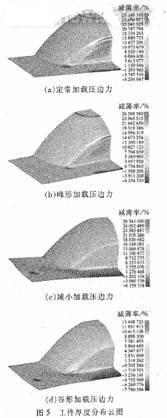

在設(shè)定好單元模型、材料參數(shù)、運(yùn)動(dòng)接觸條件、邊界條件的基礎(chǔ)上,對有限元模型進(jìn)行上述不同壓邊力加載形式的模擬。其成型結(jié)束后的制件厚度分布云圖如圖5所示。壓邊力變化各關(guān)鍵坐標(biāo)點(diǎn)與工件厚度最大減薄量如表2所列。

模擬過程表明,定常壓邊力和峰形壓邊力的模擬過程均在不同時(shí)刻出現(xiàn)了拉裂失穩(wěn)且減薄嚴(yán)重情況,這也驗(yàn)證了傳統(tǒng)壓邊方式(如彈簧、橡膠或固定間隙壓邊)的不合理性。而采用減小模式和谷形模式壓邊力的模擬過程均能拉深成功,但減小模式會(huì)在成型后期造成法蘭部分厚度有所增加,且局部區(qū)域減薄達(dá)到28.54%。實(shí)際上,在拉深成型后期,由于回彈等因素的影響,法蘭部分起皺趨勢增強(qiáng),單向遞減的壓邊力無法避免拉深后期起皺,并且由于法蘭起皺增厚,導(dǎo)致進(jìn)料阻力加大,使拉.深變形區(qū)出現(xiàn)局部減薄甚至破裂。根據(jù)上述分析,對于此類工件,最佳的變壓邊力加載曲線形式應(yīng)為谷形壓邊力。

四、變壓邊力曲線的優(yōu)化

按照4種壓邊力加載模式,通過模擬計(jì)算出20個(gè)神經(jīng)網(wǎng)絡(luò)訓(xùn)練樣本,將4個(gè)關(guān)鍵點(diǎn)坐標(biāo)作為輸人量,以工件減薄值為輸出量,以減薄量20為判別條件,求得既能拉深成功而且減薄值最小的點(diǎn),即工件采用變壓邊力時(shí)對應(yīng)的一些最優(yōu)壓邊力控制點(diǎn)數(shù)據(jù)。

五、結(jié)束語

1.通過控制壓邊力的變化可有效控制板料拉深時(shí)的流動(dòng),充分發(fā)揮其成型性能,提高質(zhì)量。

2.對于典型非軸對稱件——拋物面車燈矩形反射鏡,拉深中采用谷形壓邊力加載模式較為適宜。

3.在依靠控制壓邊力來減小和消除成型缺陷時(shí),可以配合設(shè)置拉深筋、優(yōu)化毛坯形狀等工藝措施,以提高控制效果。

4.對于復(fù)雜工件,可以通過合理簡化模型、應(yīng)用神經(jīng)網(wǎng)絡(luò)工具并結(jié)合數(shù)值模擬結(jié)果,獲得優(yōu)化的壓邊力控制曲線。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF