具有自主知識產(chǎn)權(quán)的精密高效臥式加工中心的開發(fā)

時間:2011-05-26 08:08:57 來源:未知

當(dāng)前,汽車工業(yè)已經(jīng)成為中國國民經(jīng)濟發(fā)展的重要驅(qū)動力之一。汽車工業(yè)的發(fā)展對金屬切削機床的大量需求成為推動機床行業(yè)發(fā)展的巨大動力,同時,汽車工業(yè)對制造裝備的要求也越來越高,主要表現(xiàn)在以下幾個方面:

- 加強推進高效化。提高機床的動靜剛度,通過數(shù)控機床高速化、高輸出功率扭矩,使其達(dá)到甚至超過專用的組合機床的生產(chǎn)效率。

- 確保精度穩(wěn)定提升。用以滿足汽車向運行平穩(wěn)、噪聲低和壽命長等方向發(fā)展而對加工精度提出的要求,并有足夠的精度儲備。通常以過程能力指數(shù)Cp來表徵,常取Cp=1.67-2.0,以保證獲得穩(wěn)定的加工精度。近十幾年,汽車的一些關(guān)鍵件,如發(fā)動機的缸體、缸蓋、曲軸、制動器以及模具等在精度要求上有明顯的提高。

- 柔性化及信息化。具有調(diào)整的靈活性,能滿足汽車產(chǎn)品的更新和變型要求,并能方便地融入大批量生產(chǎn)、多機集成控制的制造系統(tǒng)中去。

- 注重結(jié)構(gòu)簡約化。貫徹高剛性設(shè)計原則,降低故障率和提高可靠性,并有利于節(jié)約成本。

μ2000系列臥式加工中心即是我所針對汽車行業(yè)對以上幾個方面的要求所開發(fā)的新產(chǎn)品,其定位精度可達(dá)0.008mm,重復(fù)定位精度可達(dá)0.004mm,稱為μ系列臥式加工中心,以體現(xiàn)其高精度、高剛度等性能。

本文從以下六個方面對μ2000系列臥式加工中心的開發(fā)及應(yīng)用進行介紹。

一、μ2000系列臥式加工中心所包括的產(chǎn)品

μ2000系列臥式加工中心包括:μ2000/800H和μ2000/5-630H臥式加工中心兩種產(chǎn)品,其中μ2000/800H為帶自動交換臺的結(jié)構(gòu)型式,而則是五軸聯(lián)動結(jié)構(gòu)型式,在兩種產(chǎn)品中均體現(xiàn)了高效率的設(shè)計μ2000/5-630H理念,同時在宜人性和環(huán)保方面進行了較多考慮。

表1 機床的主參數(shù)

參數(shù)范圍

μ2000/800H

μ2000/5-630H

工作臺面尺寸

800×800mm

Ø630mm

工作臺承重

1500kg

650kg

工作行程

1200×1000×900mm

820×1000×900mm

主軸電機最大功率

22/25(15min)kW

22/25(15min)kW

主軸最高轉(zhuǎn)速

8000r/min

8000r/min

快速移動速度

X、Y:48m/min

X、Y:48m/min

Z:36m/min

Z:36m/min

刀柄形式

BT50

HSK A100

換刀時間(刀-刀)

7s

7s

刀庫容量

38

38

定位精度/全行程

X、Y、Z:0.008mm

X、Y、Z:0.008mm

重復(fù)定位精度

X、Y、Z:0.004mm

X、Y、Z:0.004mm

傾斜角度

-

-20°~+100°

回轉(zhuǎn)軸定位精度

-

10”

二、機床設(shè)計目標(biāo)和主參數(shù)的確定#p#分頁標(biāo)題#e#

由于本系列機床具有很強的針對性,特別是針對汽車發(fā)動機缸體孔方面的特殊要求,詳細(xì)確定了機床的設(shè)計目標(biāo)。主要體現(xiàn)在機床的高剛性、高速度方面,從而為機床最后的高精度、高效率提供保障。

機床的主參數(shù)如表1所示。

三、總體布局方案及確定

總體設(shè)計的原則:(1)要滿足開發(fā)輸入?yún)?shù)的要求,統(tǒng)籌考慮機床的加工精度、加工效率及高速性能;(2)確保機床具有相應(yīng)的剛度、抗振性、熱變形及噪聲水平;(3)應(yīng)用現(xiàn)有技術(shù),減少開發(fā)風(fēng)險,縮短開發(fā)周期,最大限度地考慮機床的系列化和部件的通用化程度;(4)注重采用新技術(shù),同時新技術(shù)的應(yīng)用及其風(fēng)險要盡可能小;(5)便于觀察加工過程,便于操作、調(diào)整和維修機床,便于輸送、裝卸工件和排除切屑,注意機床防護,確保安全生產(chǎn);(6)考慮宜人性和環(huán)保要求;(7)巿場前景好,開發(fā)及生產(chǎn)成本低。

本系列產(chǎn)品在總體方案階段主要設(shè)計考慮了兩種技術(shù)方案。方案1為倒T字型結(jié)構(gòu),整體床身及整體立柱、工作臺左右移動,立柱前后移動,主軸箱上下移動。優(yōu)點:該結(jié)構(gòu)對所正在生產(chǎn)銷售的傳統(tǒng)臥式加工中心具有借鑒性,如果采取新的設(shè)計手段和方法,采用新技術(shù),在規(guī)格提升的同時大幅度提高剛性,在主軸及伺服進給、刀庫及轉(zhuǎn)臺等方面有較大提高,技術(shù)相對成熟,可節(jié)約設(shè)計研發(fā)時間。其缺點主要表現(xiàn)在立柱上具有兩個直線坐標(biāo)軸的傳動,因而較重,此方向的線性軸在高速移動方面可能會有所犧牲。

圖1 μ2000系列臥式加工中心布局結(jié)構(gòu)

方案2為正T字型結(jié)構(gòu),工作臺前后移動,立柱左右移動,主軸箱上下移動。優(yōu)點:立柱較輕,適合高速移動。其缺點主要是:當(dāng)選用分度工作臺時,該結(jié)構(gòu)只可在前方配置回轉(zhuǎn)式雙工位交換工作臺,一般雙工位交換工作臺與主機為一體設(shè)計,為必選配置,不能根據(jù)用戶的要求,靈活選擇是否配置;同時對傳統(tǒng)產(chǎn)品沒有較多借鑒性,設(shè)計研發(fā)周期相對較長。

根據(jù)總體設(shè)計原則,方案2雖然較方案1高速性能好,但與現(xiàn)有技術(shù)的兼容性差,技術(shù)風(fēng)險相對高,研發(fā)周期較長。對于方案1,通過選擇高特性伺服電機,可滿足對立柱、轉(zhuǎn)臺的驅(qū)動要求,同時可以實現(xiàn)48m/min 的快速移動。同時,通過減少結(jié)合部、非常規(guī)布筋等方式增強機床的剛度,可以滿足機床的精度要求。因此,方案1能夠更好地滿足總體設(shè)計的原則標(biāo)準(zhǔn),最終確定按方案1進行機床設(shè)計(圖1)。

圖2 本機床的主軸部件外形圖

四、具體結(jié)構(gòu)優(yōu)化設(shè)計

- 高剛性、高速度的主軸部件

- 衡量數(shù)控機床水平的高速精密電主軸在中國還主要依賴進口,但我所在電主軸的技術(shù)方面一直擁有自主產(chǎn)權(quán)。

- 圖2的內(nèi)裝式電機主軸單元,由于是零傳動的方式,降低了噪聲、發(fā)熱、振動和功率損失,在加工中心的應(yīng)用上越來越廣泛。

- 主軸電機的選擇

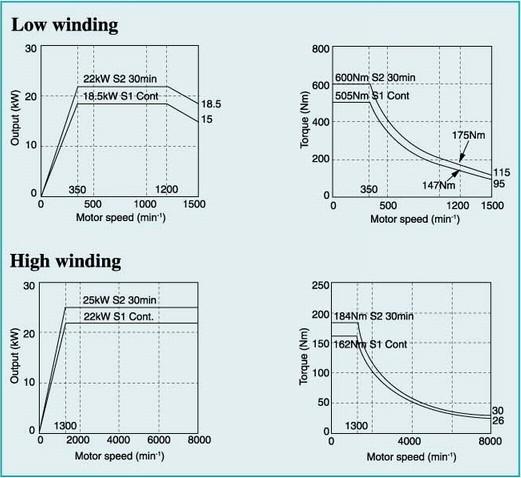

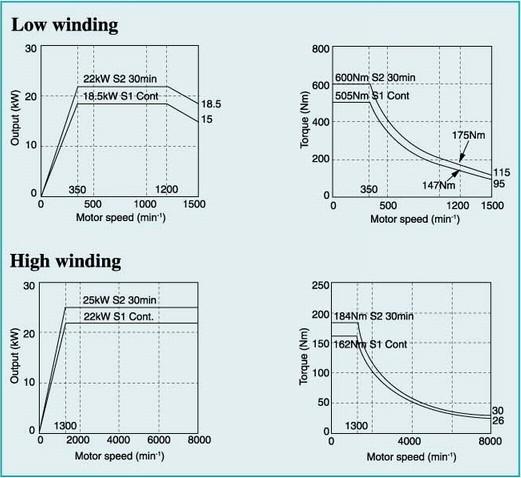

- 主軸電機功率—扭矩曲線圖如圖3。

圖3 主軸電機功率—扭矩曲線圖

- 電機功率22/25kW,具有高速和低速雙繞組電機,短時間扭矩可達(dá)到600Nm ,允許使用較大刀具迅速通過低轉(zhuǎn)速的切削操作。主軸最高轉(zhuǎn)速可達(dá)8000r/min,可實現(xiàn)低速大扭矩和高速切削的功能,在高剛性和高速度方面達(dá)到良好的統(tǒng)一。

- 主軸軸承的選擇

#p#分頁標(biāo)題#e#

- 采用角接觸球軸承與單列圓柱滾子軸承結(jié)合的支承方式,可承受徑向和軸向力,而單列圓柱滾子軸承的采用,克服了主軸熱伸長造成的主軸彎曲變形。

- 主軸的拉刀機構(gòu)

- 主軸錐柄標(biāo)準(zhǔn)配置為BT50,也可選用HSKA100錐柄。BT50為標(biāo)準(zhǔn)配置,可以滿足用戶需要通用性刀柄的情況。HSK是國際標(biāo)準(zhǔn),錐度為1:10,錐面接觸的同時端面也接觸,它的特點是:拉刀時靠刀柄的彈性變形與主軸錐面過盈配合,接觸角為自鎖角,這樣配合穩(wěn)定,不易松動,刀柄拉緊后端面緊密接觸,使刀具接觸剛度好,提高切削剛度,傳遞大扭矩,提高切削能力和加工精度。由于端面接觸,所以與傳統(tǒng)主軸不同的是主軸端面和錐孔均有清潔空氣吹出,以保證刀具與主軸的配合精度。裝刀時刀具肩面與主軸靠上后開始拉刀,拉刀力分解為徑向和軸向,故主軸端面處會有一定的過盈。另外,刀柄質(zhì)量較輕(空心柄),故轉(zhuǎn)動慣量小,離心力小,適于高速運轉(zhuǎn)和高速切削。

- 由于HSK型錐柄要求端面(控制刀具軸向尺寸變形)與錐面(主要是定心作用)同時與主軸貼緊,對主軸錐孔及端面均有較高要求,在設(shè)計及制造方面均是一個難題,我所對此難題進行了攻關(guān),并達(dá)到了良好的效果,積累了比較成熟的經(jīng)驗。

- 主軸中心內(nèi)冷卻功能及高速回轉(zhuǎn)密封技術(shù)

- 主軸中心內(nèi)冷卻功能可滿足高速切削、小孔加工和深孔加工時對排屑暢通、及時帶走加工熱量的要求。本機床主軸單元內(nèi)冷卻最大壓力為30bar,高速回轉(zhuǎn)接頭使用碳化硅密封表面,確保密封可靠;采用軸承結(jié)構(gòu),其獨特的彈性膜片,能夠使其在沒有冷卻壓力時使密封面“脫開”,壓力恢復(fù)后再恢復(fù)閉合狀態(tài),其鋁制擋油環(huán)組件能夠?qū)⒚芊鉂B漏從軸承中導(dǎo)至殼體出口,防止因軸承污染而引起接頭故障。

- 主軸的冷卻

- 高速加工時,發(fā)熱是必須首先考慮的問題。

- 本機床前后軸承及內(nèi)裝式電機均采用室溫跟蹤式恒溫油冷卻的方式,使冷卻液循環(huán)通過主軸電機套筒、軸承套筒的循環(huán)槽,帶走主軸運轉(zhuǎn)時的熱量,控制主軸發(fā)熱,防止主軸及主軸箱熱變形引起機床整體精度降低,提高主軸壽命,充分實現(xiàn)電機、軸承、主軸的高性能使用。無論環(huán)境溫度如何變化,主軸也能夠用一致的精度加工工件。設(shè)計中采用有限元分析的方法,對主軸的熱變形進行了預(yù)期的分析和控制。

- 主軸單元的動平衡

- 主軸單元在高速運轉(zhuǎn)時,對動平衡提出了較高的要求,才能保證主軸的高精度。本機床主軸采用兩次動平衡,動平衡精度高,最大可能地提高主軸運轉(zhuǎn)平穩(wěn)性,降低噪聲,減小振動。平衡時采用增重的方式,采用螺釘增重,增重準(zhǔn)確易操作。

- 主軸單元的實驗裝置

- 在主軸單元裝配完成后,在試驗臺上進行無負(fù)荷實驗、溫升試驗等項目,以保證主軸單元的可靠性。性能良好的主軸單元以單元的型式安裝到主軸箱即可。

- 主軸的有限元分析

- 在主軸單元的設(shè)計中,除了對主軸軸承及各參數(shù)進行詳細(xì)計算之外,也借助了有限元分析的手段,對主軸的變形量及熱變形進行了分析,對主軸懸伸量、主軸跨距等的確定及主軸結(jié)構(gòu)的優(yōu)化設(shè)計起到了很好的指導(dǎo)作用。同時對兩者進行對比,可達(dá)到彼此驗證的效果。

圖4 整體床身的外形圖和結(jié)構(gòu)圖

圖5 整體立柱的外形圖和結(jié)構(gòu)圖

圖6 主軸箱的外形圖和結(jié)構(gòu)圖

- 基礎(chǔ)件的高剛性設(shè)計

- 整體床身的高剛性設(shè)計

- 作為機床最基本的支承基礎(chǔ)件,床身的剛性對機床的精度具有舉足輕重的作用。本機床采用整體床身的結(jié)構(gòu)型式(圖4),合理布筋,采用高規(guī)格鑄鐵鑄造,使整體床身達(dá)到很高的剛性。同時整體床身型式的采用,使機床的精度在加工階段得到很好的保證,便于裝配時的調(diào)整,提高了裝配的效率。 #p#分頁標(biāo)題#e#

- 整體立柱部件的高剛性設(shè)計

- 本機床采用整體立柱的型式(圖5),立柱、立柱滑座及螺母座為一個整體,相對于傳統(tǒng)的立柱滑座和立柱分開的結(jié)構(gòu)型式,具有更高的剛性,同時整體立柱型式的采用,使機床的精度在加工階段得到很好的保證,便于裝配時的調(diào)整,提高了裝配的效率。

- 由于立柱要在機床上進行Z向的運動,在高剛性的同時,還應(yīng)具有高速度的特性,因此立柱的設(shè)計除了保證高剛度,還采用了輕型設(shè)計的原則,降低了移動部件的重量,為機床高速性的實現(xiàn)奠定了基礎(chǔ)。

- 主軸箱部件的高剛性設(shè)計

- 圖6為本機床的主軸箱的外形圖和結(jié)構(gòu)圖。

- 從結(jié)構(gòu)圖可以看出,主軸箱也采用了多層布筋、對稱布置的型式,同時考慮主軸箱要在機床上進行Y向運動,主軸箱也采用了輕型設(shè)計的原則,由于主軸直接安裝在主軸箱內(nèi),主軸的發(fā)熱必然影響到主軸箱,因此主軸箱的設(shè)計同時兼顧了高剛性、高速度及熱對稱性。

- 基礎(chǔ)件設(shè)計中的有限元分析

- 在基礎(chǔ)件的設(shè)計中,利用有限元分析的手段,當(dāng)不同的布筋和開孔情況下應(yīng)變及位移量均呈現(xiàn)不同的狀況,比較其受力及變形的情況,可進行基礎(chǔ)件結(jié)構(gòu)的優(yōu)化設(shè)計。

高特性的伺服進給系統(tǒng)

伺服進給系統(tǒng)承擔(dān)了加工中心各直線坐標(biāo)軸的定位和切削進給,伺服進給系統(tǒng)不僅僅是帶動運動部件穩(wěn)定地運動,更重要的是要進行精確定位,因此將直接影響整機的運行狀態(tài)和精度指標(biāo),而進給傳動鏈中的間隙及其剛度則直接影響著定位精度和重復(fù)定位精度。

圖7 本機床的高速精密滾珠絲杠副伺服進給系統(tǒng)

本機床采用高精度超靜音滾珠絲杠(圖7),其dmn值可以達(dá)到18萬,比普通的滾珠絲杠提高33%。與傳統(tǒng)的滾珠絲杠相比,其球徑相等,但球數(shù)增加,由外循環(huán)變成內(nèi)循環(huán),其承載能力增加。滾珠絲杠副采用預(yù)緊的方式,在預(yù)緊后提高剛度和消除軸向間隙。

為了消除間隙,提高剛度,設(shè)計中采取了一系列措施:電機與絲杠采用鋼制波紋管聯(lián)軸器聯(lián)接,具有精度高、慣量低等優(yōu)良特性,并可補償軸偏移量;軸承采用高精度專用組合滾珠絲杠軸承;為了增加螺母座及絲杠軸承座與運動部件間結(jié)合面剛度,適當(dāng)增加了座的長度,同時工藝上采取配刮研技術(shù),保證精度的穩(wěn)定性。絲杠兩端均為固定支承,可以進行預(yù)拉伸安裝,減少或消除因絲杠自重而產(chǎn)生的彎曲變形,減少或消除熱膨脹的影響。

機床導(dǎo)軌

導(dǎo)軌的型式?jīng)Q定了摩擦力的大小,而摩擦力影響著伺服進給系統(tǒng)的靜態(tài)誤差和動態(tài)誤差,因此導(dǎo)軌對進給系統(tǒng)起著重要的作用。為配合快速移動的要求,三個坐標(biāo)軸的導(dǎo)軌均采用高精度、高剛性圓柱滾子直線滾動導(dǎo)軌,具有定位精度高、進給速度快、動態(tài)性能好、壽命長、性能可靠以及不需要費時保養(yǎng)等優(yōu)良性能。滾動導(dǎo)軌的采用,不僅節(jié)省了加工時間,更方便了產(chǎn)品的裝配,提高了產(chǎn)品的生產(chǎn)率。同時進給系統(tǒng)的定位精度和重復(fù)定位精度也得到了更好的保證。

潤滑方式的全新選用和設(shè)計

系統(tǒng)采用電動齒輪潤滑泵與電子控制器組成機電一體化潤滑裝置。內(nèi)裝有溢流閥,控制泵的工作壓力,防止?jié)櫥霉ぷ鲏毫Τ?fù)荷,以保護泵的工作安全;并具有自動卸壓、低壓發(fā)訊與低油位發(fā)訊等功能,其運行時只需在控制器上設(shè)定運行和停止時間,即可實現(xiàn)自動供送油劑;并在設(shè)定的運行時間內(nèi),由電子控制器監(jiān)控系統(tǒng)異常發(fā)訊。

潤滑系統(tǒng)采用定量加壓式稀油計量件,此計量件屬直壓動作型,由潤滑泵輸送的壓力油劑推動內(nèi)設(shè)的活塞,將上次已儲存在計量腔內(nèi)的油劑強制地壓向潤滑點,并采用兩道密封,以防止排出的油劑逆流,確保計量準(zhǔn)確、排油靈敏暢通。

定時定量潤滑及故障報警技術(shù)確保了機床的潤滑效果。在機床上不會出現(xiàn)由于潤滑點的距離遠(yuǎn)近和高低不同而造成潤滑不均的可能,從而可確保機床的各個潤滑點均可得到良好的潤滑效果。

#p#分頁標(biāo)題#e#關(guān)于機床轉(zhuǎn)臺、刀庫、雙工位交換臺、全封閉防護等部分,限于篇幅,本文不涉及。

五、整機靜動態(tài)性能分析及試驗

- 整機有限元分析

- 整機有限元模型的建立

圖8 整機的有限元模型及網(wǎng)構(gòu)圖

- 對基礎(chǔ)結(jié)構(gòu)件的小圓角、小倒角全部以直角處理;小角度斜面以平面處理,對分析無影響或影響較小的搭子面、螺孔及孔內(nèi)部筋孔等去除,安裝地腳螺釘?shù)陌疾廴コ惭b導(dǎo)軌壓板的斜槽去除,安裝光柵的支撐臺去除,主軸以實心處理;主軸與轉(zhuǎn)子及軸承內(nèi)圈做一體處理;定子與軸承外圈及外部支撐冷卻件做一體處理;工作臺以內(nèi)部布筋的箱體來簡化,使計算模型與實際零件保持最大限度的同一性。有限元網(wǎng)格的劃分采用了局部手工劃分與自由劃分相結(jié)合的方法,選取SOLID45 8節(jié)點六面體單元作為局部劃分網(wǎng)格用單元,SOLID95 20節(jié)點六面體單元為程序自動劃分網(wǎng)格用單元,選取 COMBIN14阻尼彈簧拉壓單元。絲杠、導(dǎo)軌及軸承移動結(jié)合部采用了等效彈簧連接,固定結(jié)合部采用了粘接方式。共劃分單元數(shù)115226個,節(jié)點總數(shù)208914個。計算用圖依次為:實體裝配圖、結(jié)合部網(wǎng)格、主軸網(wǎng)格、主軸箱網(wǎng)格、整機有限元模型(圖8)。

- 計算及檢測結(jié)果

- 對比來看,計算及檢測的結(jié)果之間具有相似性。X軸方向的靜、動剛度較Y、Z軸方向低,機床的薄弱環(huán)節(jié)在X軸方向。對加工影響較大的兩種優(yōu)勢固有頻率的振型見圖9,從中可見,振動的薄弱點均發(fā)生在大結(jié)構(gòu)件之間的導(dǎo)軌結(jié)合部處,因此,導(dǎo)軌結(jié)合部處的剛度成為機床整體剛度的薄弱環(huán)節(jié),是今后改進設(shè)計,進一步提高機床剛度、改進機床性能的關(guān)鍵。

圖9整機的有限元分析結(jié)果(兩種固有頻率下的振型)

- 機床主軸的熱變形及補償試驗

- 補償方法:

- 在機床上有兩個溫度傳感器,一個設(shè)置于主軸外部作為基準(zhǔn)溫度,另一個設(shè)置于主軸內(nèi)部,測量主軸的溫度,二者之差作為補償溫度。

- 通過試驗的方法得到溫度與主軸伸長量的關(guān)系曲線,然后將此曲線的數(shù)據(jù)通過溫度輸入模塊輸入到PMC的數(shù)據(jù)表中,PMC用插補計算的方法將溫差計算出來并作為補償依據(jù),通過數(shù)控系統(tǒng)對主軸熱伸長進行實時補償。

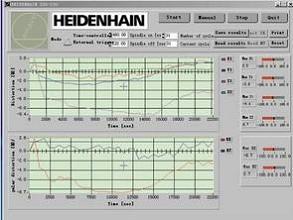

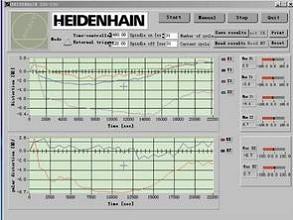

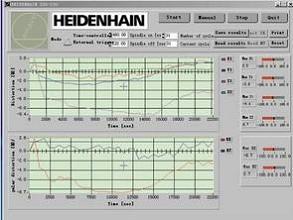

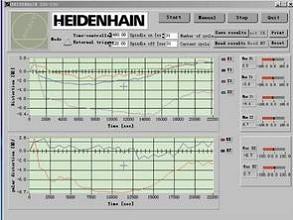

- 按照ISO230-3的測量方法及要求,使用HEIDENHAIN的熱效應(yīng)精密測量儀、可伸縮式精密位移傳感器,對主軸進行熱變形試驗。

- 根據(jù)所測得的曲線,在系統(tǒng)里可對主軸進行補償。主軸熱補償功能,可以消除因熱伸長引起的誤差,從而提高機床精度。圖10為補償前和補償后的比較圖,補償前主軸熱伸長為0.033mm,補償后為0.009mm,具有明顯的效果。

a)補償前(最大值33µm)

b)補償后(最大值9µm)

圖10 補償前后主軸熱伸長的實測結(jié)果

六、μ2000系列臥式加工中心的應(yīng)用

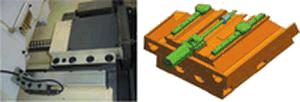

μ系列臥式加工中心可用于加工汽車發(fā)動機缸體汽缸孔和曲軸頸孔、精密傳動箱、泵體等箱體類零件,并可應(yīng)用于模具工業(yè)、軍工、航空航天等領(lǐng)域進行空間復(fù)雜曲面的加工(圖11、12)。

圖11μ2000/800H臥式加工中心用于某缸蓋廠

#p#分頁標(biāo)題#e#

圖12μ2000/5-630H以長刀加工發(fā)動機缸體廠