1 引言

內(nèi)高壓成形技術(shù)加工的零件具有減輕質(zhì)量、節(jié)約材料、提高強(qiáng)度與剛度、減少零件和模具數(shù)量、降低生產(chǎn)成本等優(yōu)點(diǎn)[1-3],可用于制造沿零件軸線變化的圓形、矩形截面或異型截面構(gòu)件[4],在汽車、航空、航天等領(lǐng)域的應(yīng)用越來越多。

曲軸是發(fā)動機(jī)的關(guān)鍵部件,對發(fā)動機(jī)整機(jī)性能發(fā)揮有較大影響,其性能的好壞直接影響飛機(jī)、汽車的壽命。曲軸在發(fā)動機(jī)中承受著大負(fù)荷和不斷變化的彎矩及扭矩作用,它既要求高的強(qiáng)度、韌性,又要求好的耐疲勞性和耐磨性,對成形零件的幾何尺寸要求非常嚴(yán)格[5-6]。傳統(tǒng)生產(chǎn)曲軸的方法是采用鍛造工藝或鑄造工藝成形毛坯,然后在機(jī)床上進(jìn)行精加工。這種方法存在加工余量大且不均勻、工序多、成本高、鍛件熱成形充不滿、鍛件及模具結(jié)構(gòu)設(shè)計困難;鑄件生產(chǎn)效率低、工藝裝備落后、毛坯機(jī)械性能不穩(wěn)定、精度低、廢品率高等問題[7],使得曲軸的生產(chǎn)質(zhì)量受到很大的影響。內(nèi)高壓成形技術(shù)在結(jié)構(gòu)采用“以空代實(shí)”,即對于承受以彎曲或扭轉(zhuǎn)載荷為主的構(gòu)件,采用空心結(jié)構(gòu)取代實(shí)心結(jié)構(gòu),這樣既可以減輕重量節(jié)約材料又可以充分利用材料的強(qiáng)度和剛度[8-10]。例如采用空心雙拐曲軸代替實(shí)心雙拐曲軸, 在同樣抗扭能力下,質(zhì)量減輕近55%。另外內(nèi)高壓成形件壁厚分布均勻、脹形量大。故可采用內(nèi)高壓成形技術(shù)來成形此類復(fù)雜空心零件。

內(nèi)高壓成形中軸向進(jìn)給量與內(nèi)壓的關(guān)系稱為加載路徑,內(nèi)高壓成形是在內(nèi)壓和軸向補(bǔ)料聯(lián)合作用的復(fù)雜成形過程。只有給出內(nèi)壓力與軸向進(jìn)給的合理匹配關(guān)系,才能獲得合格的零件。

本文用數(shù)值模擬方法研究了不同加載路徑對空心雙拐曲軸內(nèi)高壓成形結(jié)果的影響,探討了如何確定內(nèi)高壓成形工藝中最佳加載路徑以及材料在成形過程中的流動規(guī)律。

2 零件尺寸和模型

2.1 零件幾何尺寸

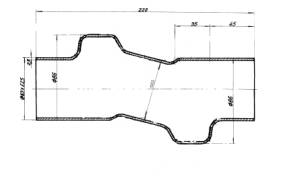

圖1為空心雙拐曲軸的幾何尺寸,曲軸長度220mm,拐部管徑從63mm變化到86mm,最大膨脹量為36%,內(nèi)高壓成形采用直徑63mm的管坯,壁厚為2.5mm,材料為20#鋼。由于該零件具有非對稱的復(fù)雜外形,在成形中保持壁厚的均勻性難度很大,所以有效地利用有限元這一工具,在計算機(jī)進(jìn)行大量模擬的基礎(chǔ)加上少量的實(shí)驗(yàn),是探索其成形規(guī)律的捷徑。

圖 1 空心雙拐曲軸的幾何尺寸

Fig.1Dimensions of the part

2.2 數(shù)值模擬分析模型

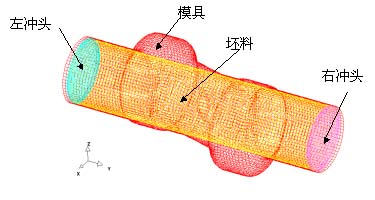

圖2所示為曲軸內(nèi)高壓成形模擬模型,管坯采用中性層進(jìn)行造型,劃分為9656個四邊形單元,為Belytschko-Tsay殼單元,模具劃分為剛性單元,共10112個四邊形單元。假設(shè)管坯材料模型為各向同性彈塑性,符合Mises屈服準(zhǔn)則,材料硬化規(guī)律為σ=Kεn,通過拉伸試驗(yàn)得到K=565MPa, n= 0.25。

圖2數(shù)值模擬分析模型

Fig.2 Finite element model

3 模擬結(jié)果分析

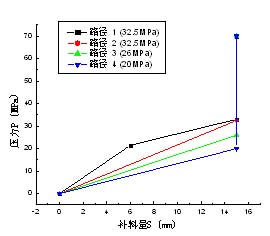

圖1所示空心雙拐曲軸零件形狀為非對稱,既要有較均勻的壁厚,并且還有較大的膨脹量,故成形較困難,需要最佳的內(nèi)壓和位移的匹配。因此選擇合適的加載路徑是內(nèi)高壓成形技術(shù)的關(guān)鍵之一。模擬方案如圖3所示,采用4條線性加載路徑進(jìn)行模擬。線性加載方式,即當(dāng)沖頭軸向進(jìn)給時,內(nèi)壓也隨之線性增加,當(dāng)增加到要求的進(jìn)給量時用80MPa高壓進(jìn)行整形。

加載路徑1與加載路徑2整形前的內(nèi)壓都為32.5MPa, 但壓力增加的頻率不一樣,目的是為了考察壓力上升的斜率對成形結(jié)果的影響,當(dāng)補(bǔ)料量達(dá)到6mm時,加載路徑1的壓力為20MPa, 加載路徑2的壓力為14MPa。加載路徑3整形前的內(nèi)壓為26MPa, 加載路徑4整形前的內(nèi)壓為20MPa, 當(dāng)補(bǔ)料量達(dá)到6mm時,加載路徑3的壓力為10MPa, 加載路徑4的壓力為6MPa,軸向補(bǔ)料量都是15m。#p#分頁標(biāo)題#e#

圖3模擬時采用的4條加載路徑

Fig.3 Four loading paths

3.1 破裂

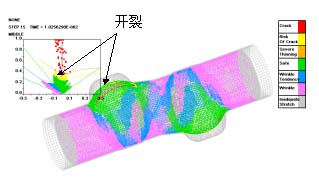

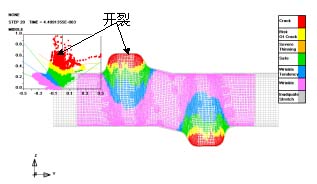

加載路徑1由于整形前壓力過高,壓力上升速度較快,而軸向進(jìn)給量較慢,即軸向進(jìn)給量不足以補(bǔ)償周向變形量,使得在成形過程中曲軸拐部頂端的壁厚發(fā)生減薄,后續(xù)補(bǔ)料無法繼續(xù)送入拐部變形區(qū),這樣該處壁厚越來越薄,在管料未貼模時即發(fā)生破裂,這時壓力為30 MPa, 軸向補(bǔ)料量為13cm,此時距離貼模還差1.5cm, 圖4是發(fā)生破裂時的成形狀態(tài)及當(dāng)時的FLD圖。

圖4加載路徑1的FLD圖

Fig.4 FLD from loading path 1

圖5加載路徑2的FLD圖

Fig.5 FLD from loading path 2

加載路徑2與加載路徑1相比,施加的壓力和補(bǔ)料量都相同,只是內(nèi)壓的增加和補(bǔ)料量增加的匹配關(guān)系不一樣,其計算結(jié)果是管料在最后貼模階段發(fā)生開裂,屬于晚期開裂,開裂的部位位于曲軸拐部的頂端,此時補(bǔ)料已經(jīng)完成,壓力已接近80MPa,發(fā)生開裂的主要原因是由于成形前期壓力和軸向補(bǔ)料量的關(guān)系匹配不合理,使得在后期整形階段過程中由于壓力過大而拐部金屬的壁厚補(bǔ)料不及時而變得越來越薄,直至開裂。圖5是其成形狀態(tài)及當(dāng)時的FLD圖,可見加載路徑2的成形性要優(yōu)于加載路徑1,因此,在最終內(nèi)壓及沖頭位移相同的情況下,在高壓下增加補(bǔ)料量有助于提高零件壁厚分布的均勻性。

3.2 起皺

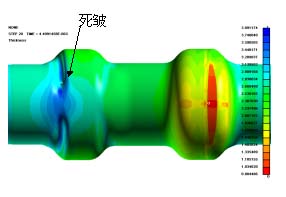

由加載路徑2的模擬結(jié)果可知,必須在高壓整形前使曲軸拐部聚集更多的材料,才能保證在高壓整形時不發(fā)生破裂,加載路徑4將整形前的壓力降至20MPa,模擬結(jié)果如圖6所示,由于成形壓力較低,使得曲拐部對面的管坯材料由于模具的限制無處流動,其壁厚逐漸增厚,只好向內(nèi)產(chǎn)生起皺,出現(xiàn)折疊現(xiàn)象,后續(xù)高壓整形時也未將其脹開,形成死皺,原因是壓力上升速度較慢,軸向進(jìn)給速度較快,軸向變形來不及轉(zhuǎn)化為周向變形,而使材料在軸向聚集產(chǎn)生起皺。

圖6 加載路徑4有限元模擬結(jié)果

Fig.6 Thickness distribution from loading path 4

圖7加載路徑3有限元模擬結(jié)果

Fig.7 Thickness distribution from loading path 3

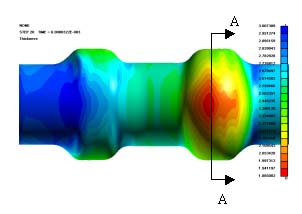

3.3 合格零件

由加載路徑2和4的模擬結(jié)果可知,合理的成形壓力應(yīng)該在20MPa和32.5MPa之間,因此將加載路徑3的成形壓力定為26MPa,圖7是其最終的成形結(jié)果,曲軸拐部中央壁厚最薄,似花瓣形向周圍伸展,壁厚逐漸增加,而其對面的壁厚分布則正好相反,由結(jié)果可知減薄率已控制在準(zhǔn)許的范圍之內(nèi),可以成形出合格的零件。

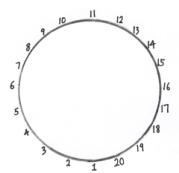

圖8截面A-A壁厚測點(diǎn)

Fig.8 Section A-A testing point

表1 截面A-A壁厚分布

Table1 Section A-Athickness distribution

零件壁厚分布是內(nèi)高壓成形件一個重要指標(biāo)。圖8是A-A截面的壁厚測點(diǎn),壁厚分布見表1。從中可以看出,對于截面A-A,頂部11點(diǎn)(曲軸拐部)區(qū)域減薄率最大,沿圓周減薄率逐漸減少,底部區(qū)域(1點(diǎn)附近)減薄率最小,減薄率為負(fù)數(shù)。

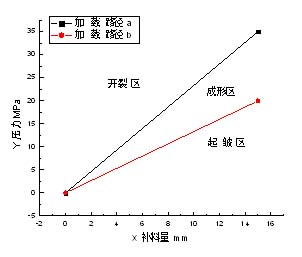

由以上模擬結(jié)果可知,在雙拐曲軸內(nèi)高壓成形過程的加載(軸向位移和壓力)關(guān)系曲線中,存在著一個不產(chǎn)生缺陷的最佳成形區(qū)間,如圖9,在加載路徑a以上,內(nèi)壓過高,軸向補(bǔ)料速度較慢,管坯就會減薄過度以致破裂;在加載路徑b以下,內(nèi)壓較小,軸向補(bǔ)料速度較快,管坯就會出現(xiàn)起皺;只有在加載路徑a與b之間,此時軸向進(jìn)給量可以正好補(bǔ)償徑向的變形量,才可以成形壁厚分布較均勻的合格零件。

圖9空心雙拐曲軸內(nèi)高壓成形區(qū)間圖

Fig.9 Formation zone of hydroforming

4 結(jié)論

1 在空心雙拐曲軸內(nèi)高壓成形過程中,當(dāng)軸向進(jìn)給量15mm時,如果加載路徑設(shè)計的不合理,壓力上升速度較慢,小于20MPa,而軸向進(jìn)給速度較快,軸向變形來不及轉(zhuǎn)化為周向變形,材料就會在軸向聚集,使管坯產(chǎn)生起皺;

2 當(dāng)壓力上升速度較快,成形壓力大于32 MPa,而軸向進(jìn)給速度較慢,即軸向進(jìn)給量不足以補(bǔ)償周向變形量,使厚度減薄,如果內(nèi)壓過高,就會出現(xiàn)減薄過度以致破裂。

3 只有合理的應(yīng)用加載路徑,成形壓力介于20MPa與30MPa之間,使軸向進(jìn)給量可以正好補(bǔ)償徑向的變形量才能獲得壁厚較為均勻的合格零件。

相關(guān)文章

- 2013-05-17發(fā)動機(jī)連桿的總成圖、連桿體和連桿蓋的零件圖

- 2013-05-16同軸式二級減速器裝配及相關(guān)零件圖

- 2013-05-16安全閥閥體零件圖詳圖免費(fèi)下載

- 2013-05-14釜式再沸器裝配圖及部分零件圖

- 2013-04-20粉末冶金直立式成型機(jī)模架總圖及零件圖

- 2013-04-18汽車起重機(jī)總圖和部分零件圖免費(fèi)下載

- 2013-04-09不錯的CAD石膏線路徑大全 值得大家收藏

- 2013-03-01后鋼板彈簧吊耳鉆10.5孔夾具零件圖CAD圖

- 2013-02-24柴油機(jī)曲柄工藝規(guī)程及專用夾具設(shè)計說明書

- 2013-02-22螺旋葉片展開圖精確畫法