作為裝載機主要傳動部件的變速器一變矩器總成(以下簡稱“雙變”總成)其液壓傳動系統的工作介質均采用液壓油。因此,液壓油的污染度對“雙變”總成的性能和使用壽命有很大影響,如我公司對“雙變”總成內液壓油進行了檢測,其污染度均在 NASIS- 17級之間,遠遠達不到部標 NASll級的要求,這說明,要提高“雙變”總成的質量,降低“雙變”總成的污染度是主要問題。

為了使污染度達到部標 NASll級要求,通過查閱濾油系統的相關資料,根據“雙變”總成的實際情況,我們設計了一套“雙變”總成性能測試與清洗同步進行的清洗過濾系統。即在長達30min的“雙變”總成測試過程中,通過油液的沖洗、回收、過濾和再沖洗等循環清洗,達到降低其油液污染度的目的。

一、“雙變”總成清洗過濾系統工作過程、裝置及作用

1.過濾系統的工作過程

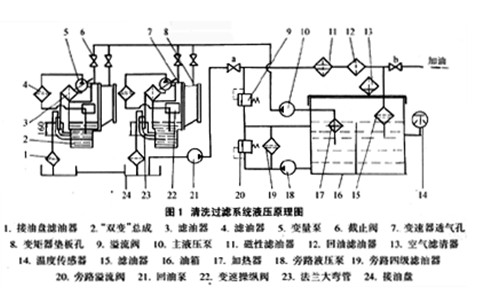

主要分為清洗、回收和粗濾以及精濾(旁路過濾)三大部分(見下圖)

(1)清洗

序號 10-8-9-6-23連成“雙變”總成外部清洗油路。主液壓泵 10將油箱 16工作區內經加熱器17加熱并由溫度傳感器 14控制在65?C左右的液壓油泵人清洗管路,然后再分兩路:一路經變速器透了和,7沖人變速器,對其內部各種齒輪、軸承、超越離合器、行星變速機構和摩擦離合器等零部件進行清洗;另一路經變矩器墊板孔8沖人變矩器內,對雙蝸輪組件、各種齒輪、軸承和軸進行清洗。兩路油在變速器底部匯合,帶著沖掉的雜質從法蘭大彎管23涌出,完成“雙變”總成內各零部件的清洗。

序號3-5-4-22連成“雙變”總成內部清洗油路。變量泵5將箱底部的油經濾油器3泵人濾油器4并進人變速操縱閥22后從該閥管流回變速器底部。該油路在完成“雙變”總成性能測試的同時,達到不斷清洗變速器、變速操縱閥、殼體埋管和變矩器內部液壓管路的目的。

(2)回收和粗濾

序號 24-21-11-12-15組成的油路,是為保證系統工作的連續性和清洗后工作油液的初步凈化用的。清洗后的工作油液從法蘭大彎管23流出后,經過接油盤濾油器1進人接油盤24及使兩個接油盤油位高度保持一致的接油盤連通管內,回油泵2互將油泵人油管,此時該油路上的截止閥。打開,而加油截止閥b關閉,經過四油磁性濾油器 11、回油濾油器 12進人油箱的前置區,在重力的作用下經過油箱內的濾油器15進人非工作區,完成系統回油及粗濾的工作。

(3)精濾(旁路過濾)

由序號 18—19-20組成。旁路油泵18將工作區油液泵人四級濾油器19再回到工作區,完成精濾。

“雙變”總成出廠測試和清洗同時進行。由于熱油的粘度很低,不僅有利于檢查“雙變”總成泄漏情況和當油溫升高時系統的工作壓力,而且可以帶走“雙變”總‘成內微小的氧化皮、粉塵、鑄件砂粒、機加工的殘余碎屑以及運轉跑合試驗中脫落的各種雜質。油液排出后,不但要經過多級反復過濾,后再重新注人“雙變”總成,而且要經旁路過濾系統的進一步過濾,如此周而復始地循環及反復清洗,以達到降低“雙變”總成油液污染度的目的。

2.過濾系統的主要裝置及作用

(1)吸油清洗裝置

主液壓泵10的平均流量達75 L/min,出口流速達3m/s,沖洗壓力也可達互0.5MPa,這樣的油液對兩個“雙變”總成進行清洗,能沖走測試中的“雙變”總成內大量污染物。當只有一個試驗臺進行測試、清洗時,可通過截止閥關閉另一個試驗臺的變速器透氣孔和變矩器墊板孔,實現一個試驗臺單獨工作。#p#分頁標題#e#

(2)關鍵元件輔助過濾裝置

在變量泵5吸油管上安裝流量540 L/min、過濾精度150μm的銅網濾油器3,在變速操縱間進油路上安裝流量540 L/min、過濾精度 12 pm的粉末冶金濾油器4,用以防止清洗過程中產生的污染物進人變量泵變速操縱閥,減少磨損,保護精度較高的液壓元件,防止測試清洗時系統出現故障。

(3)回油粗濾裝置

在回油管路上設置了四級過濾:第一級是在“雙變”總成下面安裝1.28m?、過濾精度25μm的金屬網板式接油盤濾油器1,濾除油液中較大的金屬顆粒;第二級是在回油管路上安裝流量630 L/mh、過濾精度互150μm的銅網磁濾器且互,濾除油液中的鐵磁性物質;第三級是在磁濾器后安裝流量800L/min、過濾精度80μm的鋼網濾油器 12;第四級是在油箱前置區內隔層上安裝3個流量630 L/min、過濾精度 40μm的鋼網濾油器 15。該裝置用來保護主液壓泵 10和旁路液壓泵18不被較大金屬顆粒損壞,井防止侵人和產生的污染物返回油箱工作區,有效控制油液污染度。

(4)旁路循環精濾裝置

在油箱旁設置旁路四級濾油器19,流量均為800 L/min.

第一級為過濾精度40μm金屬濾油器;第二級為過濾精度25μm金屬內濾芯的雙層濾油器;第三級為過濾精度 10μm玻璃纖維濾油器;第四級為過濾精度5μm玻璃纖維濾油器。該四級濾芯用來對油箱工作區油液進行不間斷的旁路過濾,對降低系統油液污染度十分有效。該裝置相對于主系統獨立,因此不承受沖擊和振動,不受系統流量和壓力變化的影響,當系統停用時;仍可進行過濾、更換濾芯和維修。

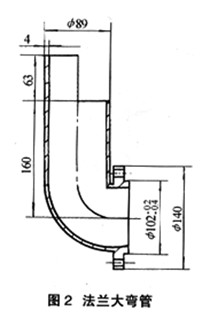

(5)測試時,“雙變”總成油位控制、排油及變量泵吸油位置均在“雙變”總成出油日上,為此我們設計了一個直徑為φ89 mm的法蘭大彎管與其連接(如圖2所示)。鋼管高度 160mm為變速器底的油位高度,半圓高度 63mm可防止油溢出接油盤外。變量泵吸油管的一端連接變量泵吸油口,帶有濾芯的另一端直接插人中89mm彎管內。這樣既保證大量的油從鋼管內涌出,最大限度地將清洗產生的污物帶出“雙變”總成,又保證了變量泵正常測試用油和系統的壓力檢測需要。

在回油管路和旁路裝置上的濾油器(如濾油器11、12和 19)上各設有一個壓力表,當壓力表上顯示的壓差大于濾芯工作壓力時,表示濾芯已堵塞,要及時更換和清洗濾芯。同時在這兩個裝置上各安上一個溢流閥( 9、20),溢流閥 9為磁濾器 11及濾油器 12的旁路保護裝置,溢流閥20為濾油器19的旁路保護裝置,可以避免瞬間壓力過高而損壞濾芯、液壓泵和電機。

油箱頂安有一個 QL- 10C的空氣濾清器 13,防止空氣中灰塵等進人油箱而污染液壓油。根據油箱的容積,設置有72 kw的電加熱器17對油進行加熱,待油溫升高后便于測試和清洗。

二、清洗濾芯裝置

該裝置用于清洗過濾系統的附件,它利用離心力原理來清洗被堵塞的濾芯裝置。

清洗濾芯時,先用清洗專機上已經加熱到80℃以上的堿性清潔液未清洗,濾芯上的雜質和油很快被清除,然后用清潔水清洗,最后進行脫水處理。無論是對金屬濾芯還是玻璃纖維濾芯均能清洗,且效果良好。

過濾系統的特點是:

性能測試與清洗同步進行,不額外占用清洗時間,且清洗時間長、效率高,可同時測試、清洗兩臺“雙變”總成;采用封閉式結構,密封良好,基本杜絕了外界污染物的侵人;清洗后的油液,在回收過程中經過四級通過式過濾及測試工作前四級旁路過濾系統不間斷地循環過濾,使污染物被分段攔截,有效地控制了油液的污染度;系統各個濾油器的流量大,能迅速降低油液的污染度,且過濾面積大、納污量大和不易堵塞,不必頻繁地清洗和更換濾芯。#p#分頁標題#e#

清洗過濾系統投入正常使用后,出廠試驗和清洗同步進行。清洗的同時不影響“雙變”總成的正常試驗,改進后跑合試驗、工作油壓、換擋過程測試的操作規程和試驗時間沒有改變。

2000年2月24目我公司質檢處對經過試驗清洗的“雙變”總成出油口的油液污染度進行了抽檢,抽檢結果見表1

表1 液壓油污染度試驗結果

機號 ZL50C/2660 ZL50C/2679

變速器油污染度 NAS10 NAS10

2000年 3月 17日用經旁路過濾 3 h的 1800 L液壓油清洗的“雙變”總成進行檢測抽檢的結果見表2。

表2 液壓油污染度試驗結果

機號 ZL50C/560 ZL50C/563

變速器油污染度 NAS8 NAS9

經驗證,認為該系統從設計、制造、安裝到試驗基本上滿足了生產要求,初步實現了“雙變”總成出廠試驗油液污染度應達 NASll級的目標。使“雙變”總成出廠試驗污染度得到改善,提高了裝載機的質量和使用壽命。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF