焊接接頭是部件耐久性的薄弱環節,因此在開發高性能焊接構件時,提高焊接接頭的疲勞強度是一個十分重要的課題。

一般較重要的焊接構件都采用高強度鋼制造,隨著鋼材抗拉強度的提高,其疲勞強度也相應增大。 研究表明,對于焊后不做加工處理的高強度鋼結構焊縫而言,由于在焊趾處應力集中等因素的作用下,其疲勞強度并不隨抗拉強度的提高而增大,故無法體現出使用高強度鋼的優越性[ 1 ] 。 因此,盡管超細晶粒結構鋼等高強度鋼材本身的強度和使用壽命大幅度提高,但在具體鋼結構上焊接接頭的質量和性能才是制約結構強度和壽命的主要因素。 只有對焊縫進行加工處理,才能根本改善其性能。

研究和實踐表明,疲勞斷裂是金屬結構失效的主要形式,尤其是一些受動載嚴重的重要結構。 焊接接頭的疲勞破壞一般起裂于焊接接頭的焊趾部位。 如果能改善焊趾處疲勞裂紋的起裂性能,將有效地提高焊接結構的疲勞強度。 相關傳統方法,如鎢極亞弧焊( tung2sten inert2gas arc, TIG)熔修法、機械打磨法、爆炸法、噴丸法、過載法、局部壓延法、局部加熱法以及錘擊法。這些方法有的仍停留在實驗室階段,有的勞動強度大,且生產效率不高。 傳統的焊后熱處理對于超細晶粒結構鋼鋼材的現實意義不大。 目前應用較多的是普通錘擊法、TIG熔修法和噴丸法。 普通錘擊法噪聲大、效率低、勞動強度大、可控性差且效果很不穩定。 TIG熔修法施工工藝復雜,操作不當反而會造成副作用。 噴丸法是實際應用較多的一種,但存在噪聲大、設備龐大、耗電量大等不利于節能、不能方便地移動作業、野外施工困難等缺點。 由于丸粒反彈,還存在安全防護問題,且丸粒需要回收清理[ 2 ]筆者采用超聲沖擊的方法提高焊接接頭及結構疲勞強度。 該方法在國內外已經采用,其提高疲勞強度的機理與錘擊和噴丸基本一致。 由于其執行機構輕巧、可控性好、使用靈活方便、噪音小、效率高、適用性強、成本低而且節能環保,超聲沖擊已初步顯示出其對于改善接頭疲勞性能的獨特優勢。

1 超聲沖擊效果試驗

1. 1 超聲波沖擊方法機理

通過超聲波發生器將電網上50 Hz工頻交流電轉變成20 kHz超聲頻交流電,用來激勵聲學系統的換能器。 聲學系統將電能轉換成相同頻率的機械振動,在自重及外界施加的一定壓力作用下,將這部分超聲頻的機械振動傳遞給工件上的焊縫,使以焊趾為中心的一定區域的焊接接頭表面產生足夠深度的塑變層。 從而有效地改善焊縫與母材過渡區(焊趾)的外表形狀,使其平滑過渡,降低了焊接接頭的應力集中程度,使焊接接頭附近一定厚度的金屬得以強化,重新調整了焊接殘余應力場,并由超聲沖擊形成較大數值的有利于疲勞強度提高的表面壓應力,同時改變了微觀組織,改善了接頭區域的組織,使沖擊處理后的接頭疲勞強度得以顯著提高。

1.2 試驗材料

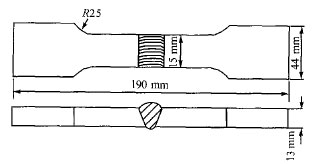

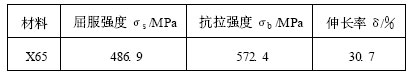

為證實超聲沖擊處理方法對提高焊接接頭疲勞強度具有良好效果,進行了驗證性對比疲勞試驗。 兩組試件以取材自X65管線鋼的作為驗證的對象:第1組是未經任何處理的原始對接焊接頭試樣,第2組則是經過超聲沖擊處理后的對接接頭試樣,試件采用單面焊雙面成型焊接工藝制造,接頭采用對接接頭形式。 其制造加工的形式如圖1所示。 X65管線鋼材料力學性能如表1所示。#p#分頁標題#e#

1.3 焊接接頭的超聲沖擊處理的實施方法

使用天津大學研制的超聲沖擊裝置對X65鋼試件焊接接頭進行沖擊處理。 具體操作方法為:將超聲沖擊槍對準試件焊趾部位,且基本垂直于焊縫;沖擊頭的沖擊針陣列沿焊縫方向排列;略施加一定的壓力,使其基本在執行機構(沖擊槍)自重的條件下,進行沖擊處理。 處理時,激勵電流為0。 5 A,并以0。 5 m /min的處理速度,來回沖擊處理4次。 沖擊處理過程中,沖擊槍在垂直于焊縫的方向做一定角度的擺動,以便使焊趾部位獲得更好的光滑過渡外形。

1.4 疲勞性能測試設備及方法

測試疲勞性能試驗是在紅山100 kN高頻疲勞試驗機上進行的。 試驗機靜載精度滿量程為±0。 20% ,動載振幅波動度滿量程為±20%。 施加載荷情況:加載頻率為101Hz,載荷類型為拉伸載荷,應力循環比R = 0。1。

2 試驗結果及分析

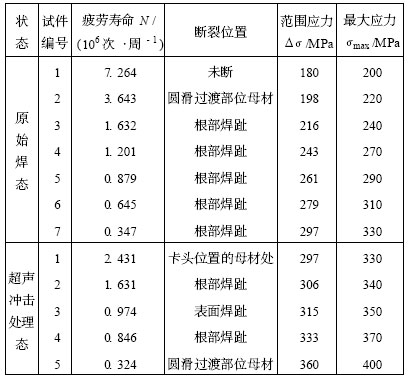

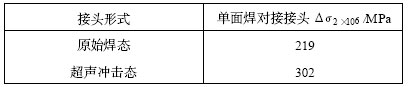

原始焊態與超聲沖擊處理態的單面焊雙面成型對接接頭試件的疲勞試驗結果見表2。

表2 疲勞試驗結果

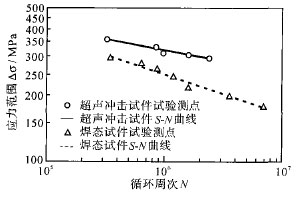

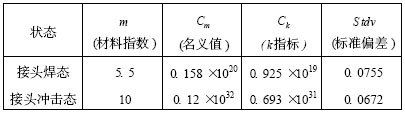

按照國際焊接學會( IIW)鋼結構循環加載疲勞設計規范規定的統計方法處理試驗中對接接頭的相應疲勞試驗數據[ 3 ] ,接頭焊態和接頭沖擊態的S-N曲線如圖2所示。 從圖2中可以看出,經超聲沖擊處理過的接頭S-N曲線明顯高于原始焊態接頭。 各種接頭狀態下的疲勞強度Δσ ( 2×106)見表3。由表3可計算出,經超聲沖擊處理后疲勞強度比原始焊態提高了37。 9%。

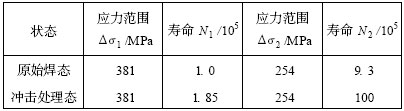

為了獲得在相同應力水平下超聲沖擊處理前后試件的疲勞壽命的變化情況, 將表2中的相應試驗數據分別按方程Sm N =C擬合[ 2 ] (S-N曲線的參數見表4) ,得出超聲沖擊處理X65鋼焊接接頭試件在壽命為1×107次時所對應應力范圍下焊態試件的疲勞壽命以及焊態試件在壽命為1×105次所對應應力范圍下的超聲沖擊處理試件的疲勞壽命,結果列于表5中。

表5 焊態和沖擊態接頭的疲勞壽命

研究表明,焊接結構制成后,影響焊縫疲勞強度的主要因素是焊縫的應力集中,而焊縫的應力集中程度又與其形狀參數(幾何因素)密切相關。 制造普通焊接結構時,一般采用熔化焊接的方法,多數情況下需要一定的填充金屬,故在接頭部位留有余高、凹坑及各種焊接缺陷,造成嚴重的應力集中。 同時,還產生一定數值的焊接殘余拉應力。 大多數情況下,殘余拉應力對焊接結構疲勞強度的影響是不利的。 大量研究表明,在焊趾部位距離表面0。 5 mm左右處一般存在熔渣等缺陷,該缺陷較尖銳,相當于疲勞裂紋提前萌生[ 4 ] 。 接頭在應力集中、焊趾熔渣缺陷及焊接殘余拉應力的聯合作用下,導致疲勞強度嚴重降低。

焊后采取超聲沖擊方法,修善接頭的幾何外形,降低余高造成的應力集中并消除焊趾表面的缺陷,調節焊接殘余應力場,消除其消極影響,使之朝有利于疲勞強度提高的方向轉變,顯然是大幅度地改善焊接接頭及結構的疲勞強度的主要原因[ 5~7 ] 。#p#分頁標題#e#

值得注意,焊接缺陷的存在不可避免地降低焊接接頭的疲勞強度。 結構內部通過焊接質量的嚴格控制可以有效遏制這些缺陷的產生,但表面缺陷也是一個不可忽視的降低疲勞強度的因素。 在沖擊處理過程中,個別試件焊趾部位暴露出小段淺裂紋(未熔合) ,經沖擊處理后,裂紋消失。 雖然截面積相對有所減少,但并沒有影響該試件的疲勞壽命數值。 這說明對位于表面或埋藏不深的小尺寸缺陷,能夠通過超聲沖擊處理的方法予以消除。 這種作用對提高焊接接頭疲勞壽命與強度具有一定的貢獻。

使用超聲沖擊的方法提高焊接接頭的疲勞壽命,其效果顯著。 該方法可以很大程度地提高接頭的疲勞強度,使焊接接頭接近母材的疲勞強度,甚至高于母材。 所以,設計合理、接頭焊接質量良好且經超聲沖擊適當處理過的承受低應力動載的焊接結構,焊接接頭將不再是薄弱環節。

3 結 論

以X65鋼焊接接頭為研究對象,試件原始焊態的疲勞強度Δσ(2 ×106 )為219MPa,超聲沖擊處理后焊接接頭的疲勞強度Δσ(2 ×106 )為302MPa。 經過超聲沖擊處理的X65管線鋼對接焊接接頭,其疲勞強度相對原始焊態接頭提高37。9% ,在相同應力范圍下的疲勞壽命是原始焊態接頭1。85~11倍。 超聲沖擊處理能使X65鋼管對接焊接接頭的疲勞性能顯著改善,試驗證明,超聲沖擊是一種效果顯著且便于操作的焊后改善焊接接頭疲勞性能的措施。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF