隨著現(xiàn)代設(shè)計技術(shù)的快速發(fā)展,計算機仿真與分析技術(shù)在新產(chǎn)品開發(fā)中的應(yīng)用愈加廣泛。使用計算機進行產(chǎn)品的預(yù)裝配、靜或動態(tài)干涉檢查以及運動學、動力學分析,可以在設(shè)計階段通過虛擬環(huán)境描繪產(chǎn)品三維外觀、內(nèi)部結(jié)構(gòu)和裝配關(guān)系,模擬產(chǎn)品制造、裝配過程;可以通過CAE軟件檢驗運動部件的運動關(guān)系,分析產(chǎn)品的靜態(tài)和動態(tài)力學性能;使產(chǎn)品設(shè)計、裝配、性能檢測的各個過程并行地進行。

V400型柔性制造模塊為帶有回轉(zhuǎn)式工件交換裝置的立式加工中心,其主軸單元的工作性能直接影響機床的生產(chǎn)效能和加工工件的質(zhì)量,本文利用Pro/E、ANSYS軟件完成了主軸單元的結(jié)構(gòu)仿真、主軸的靜態(tài)及動態(tài)特性分析,從而提高了該柔性制造模塊主傳動系統(tǒng)的設(shè)計質(zhì)量和產(chǎn)品開發(fā)的可靠性。

1 主軸單元方案設(shè)計

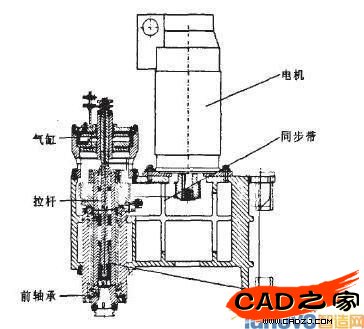

v400型柔性制造模塊的加工對象為中等精度零件,要求主軸轉(zhuǎn)速較高(8000r/min)、調(diào)速范圍較寬,能承受中等載荷,振動及噪聲小,結(jié)構(gòu)簡單、造價低。為此,主傳動系統(tǒng)采用交流主軸伺服電機驅(qū)動,變頻調(diào)速,電機與主軸間通過同步齒形帶傳動;主軸采用兩支承形式,前后支承均采用7014CD型角接觸球軸承;刀柄自動夾緊機構(gòu)采用碟形彈簧-拉桿-喇叭口套筒及鋼球組成的拉緊裝置,依靠碟形彈簧的力量拉緊刀柄后部的拉釘實現(xiàn)刀具的自動夾緊,依靠氣缸推動拉桿頂出刀柄實現(xiàn)松刀。主軸的結(jié)構(gòu)及驅(qū)動方式如圖1所示。

圖1 主軸結(jié)構(gòu)及驅(qū)動方式

2 裝配與運動仿真

2.1裝配仿真

2.1.1 零件建模

V400柔性制造模塊的主傳動系統(tǒng)主要有軸系、主軸箱、刀具(柄)自動夾緊機構(gòu)以及主軸伺服電機等構(gòu)成,共包括非標件48個,標準件120多個。

建模時,利用Pro/E軟件、采用“自底向頂”方式,同時結(jié)合零件制造、使用的實際狀態(tài)進行構(gòu)建。為減少模型的內(nèi)存占用量,避免裝配和分析時出錯,應(yīng)盡可能減少設(shè)計特征的數(shù)量,合理設(shè)置零件在坐標系中的位置,對重要的裝配或加工件建立合理的參考基準特征(如DATUM PLANE、CURVE、AXIS等),否則,會影響裝配模型的清晰顯示;對非重要的裝配或加工件(如螺釘?shù)葮藴始?可以直接插入本體特征而不建立參考基準特征、并適當簡化,如螺釘?shù)穆菁y處用圓柱特征代替,省略占用很大內(nèi)存的螺旋特征。

零件三維模型創(chuàng)建的基礎(chǔ)是零件截面草圖。將二維截面草圖進行拉伸、旋轉(zhuǎn)、放樣、倒角、布爾運算等操作,即可形成所需零件的三維實體模型。

2.1.2 裝配仿真

把構(gòu)成主軸單元的三維實體零部件按一定的裝配關(guān)系組裝起來,即可在計算機上生成主軸單元的裝配模型。圖2為主軸單元部件裝配后的剖切圖,其裝配過程包括兩個方面:一是添加裝配約束,即按照共面反向、孔柱配合等裝配特征在零部件間添加裝配約束關(guān)系,限制零部件的自由度。二是裝配分析,即顯示自由度、干涉檢查和最小三維距離測量等。注意在裝配建模的過程中要按照實際裝配關(guān)系進行,即按照由小組件到大部件逐級進行裝配,要結(jié)合零件間的聯(lián)接關(guān)系(如固定聯(lián)接、鉸鏈聯(lián)接、滑動聯(lián)接等)進行裝配設(shè)定,按照先基礎(chǔ)件、后運動件,先主要件、后次要件的原則,逐一裝配。

圖2 主軸單元裝配模型

裝配模型經(jīng)渲染,其視覺效果與真實產(chǎn)品相仿。通過裝配仿真,可以直觀地發(fā)現(xiàn)零件間是否存在干涉情況,能夠方便地測量出零件間的距離,如拉桿下端至拉釘上端面的距離、鋼球分布圓的直徑、拉桿的行程等,因此易于對結(jié)構(gòu)設(shè)計的合理性作出判斷,若存在問題,可進一步對結(jié)構(gòu)進行修改,避免將結(jié)構(gòu)缺陷帶人產(chǎn)品試制階段。

2.2 運動仿真

進行裝配設(shè)計時,確定零件問的運動關(guān)系并給定主動件的運動形式后,可模擬顯示整個機構(gòu)的運動情況,借助動態(tài)仿真檢查機器零部件間的位置約束和運動關(guān)系的正確性。主軸單元的運動形式包括主軸的正反轉(zhuǎn)及準停、刀具(刀柄)自動夾緊機構(gòu)的拉刀和松刀動作。主軸單元的主動件為松刀氣缸和主軸電機,伺服電機經(jīng)同步帶傳動驅(qū)動主軸旋轉(zhuǎn),運動簡單,裝配建模時設(shè)置主軸支撐處為軸承聯(lián)接即可,而拉刀、松刀動作則較為復(fù)雜,主要由松刀氣缸、碟形彈簧、拉桿、套筒、鋼球、拉釘?shù)攘慵g的相對運動完成。在裝配建模時,需設(shè)置相應(yīng)的聯(lián)結(jié)方式和運動特性j從而模擬拉刀、松刀動作過程,通過修改零件的大小和裝配位置關(guān)系尺寸使運動達到設(shè)計要求,這里主要是調(diào)整松刀氣缸的行程,以保證主軸前端刀柄(拉釘)定位夾緊裝置中鋼球的分布直徑變大/小,從而松開/拉緊刀柄后部的拉釘。運動仿真表明所設(shè)計的拉刀機構(gòu)能夠可靠地實現(xiàn)拉刀、松刀動作。

3 主軸的靜、動態(tài)特性分析

3.1靜態(tài)分析

靜態(tài)分析的主要任務(wù)是校核應(yīng)力、應(yīng)變及總變形是否符合要求,以保證主軸的變形精度和不發(fā)生破壞。

v400柔性制造模塊的主軸采用前后各一套角接觸球軸承支承,前端固定、后端游動。主軸為中空的階梯軸,軸長425mm、支撐跨距236mm、主軸前端至前支承的距離47.9mm、軸承支承處直徑70mm,主軸材料為20CrMnTi、彈性模量E=210GPa、密度ρ=7.8×103kg/m3、泊松比μ=0.3。主軸所受載荷主要是加工時刀柄傳遞的切削力、彎矩及后端帶傳動張力。以端銑刀粗銑平面為典型工況,由銑削力計算公式可得Ft=1040N、Fr=884N、彎矩M=195N·m,帶傳動張力F=955N。

主軸的力學模型為空間彈性梁,為便于進行有限元分析,提高網(wǎng)格劃分質(zhì)量和分析速度,需對主軸進行簡化處理,即將鍵槽、螺紋孔等均按實體處理,將各處倒角簡化成直角,忽略退刀槽。將角接觸球軸承簡化為彈性支承,忽略其角剛度,只考慮其徑向剛度,忽略軸承負荷及轉(zhuǎn)速對軸承剛度的影響,每個軸承處用一組壓縮彈簧來模擬,每組4根。采用10節(jié)點等參元四面體Solid92單元對主軸實體進行智能網(wǎng)格劃分,軸承處采用Combinl4單元模擬彈簧。單個軸承的徑向剛度可按下式計算,每組彈簧的剛度按并聯(lián)計算。

![]()

式中:Z為滾動體數(shù)量,Db為滾動體直徑,α為角接觸球軸承的接觸角,F(xiàn)a0為軸向預(yù)緊力,中度預(yù)緊。

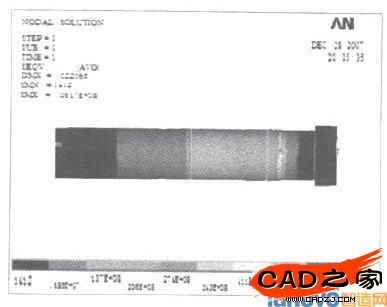

主軸前端施加x、y、z方向銑削力,后端施加y方向的帶傳動張力,經(jīng)ANSYS軟件運算處理,可得到主軸應(yīng)力及應(yīng)變云圖,其應(yīng)力分布如圖3所示。主軸前端最大變形為0.022mm,最大應(yīng)力在前端軸承處,最大應(yīng)力為0.0617×109Pa,遠小于軸的屈服強度。

圖3 應(yīng)力分布圖

3.2動態(tài)分析

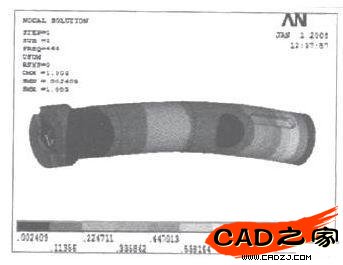

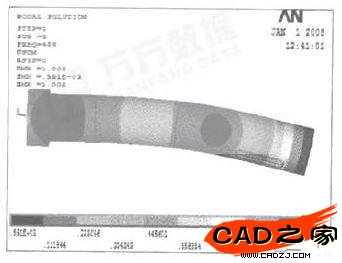

動態(tài)分析是指對被分析部件在自由狀態(tài)下或在一定的約束下的模態(tài)分析,以確定部件的多個低階固有頻率及相關(guān)振型。主軸的振動可表達為各階振型的線性疊加,其中低階振型比高階振型影響大,越是低階影響越大,低階振型對主軸的動態(tài)特性起決定作用,故進行主軸的振動特性分析時通常取前五階即可。在ANSYS模態(tài)分析中進行計算,采用精度較高的子空間模態(tài)提取法,提取了前五階模態(tài)數(shù)據(jù)(固有頻率和振型)

圖4 主軸第二階模態(tài)

圖5 主軸第三階模態(tài)

圖6 主軸第四階模態(tài)

圖7 主軸第五階模態(tài)

4 結(jié)束語

結(jié)果和運動仿真結(jié)果表明V400型柔性制造模塊的主軸單元結(jié)構(gòu)設(shè)計合理,拉/松刀機構(gòu)的運動能可靠地實現(xiàn)拉刀及松刀動作。靜態(tài)分析和動態(tài)分析數(shù)據(jù)顯示最大應(yīng)力位于前軸承支承處,其數(shù)值遠小于軸的屈服強度;主軸前端最大變形量(粗銑平面)為0.022mm,能夠滿足加工要求;主軸的臨界轉(zhuǎn)速遠高于其最大工作轉(zhuǎn)速8000r/min,工作時不會產(chǎn)生共振,可有效保證加工精度。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF