1 前言

軋鋼電機(jī)是永濟(jì)電機(jī)廠新開(kāi)發(fā)的一種全新結(jié)構(gòu)新型直流電機(jī),周期短、難度大。該電機(jī)工作條件惡劣,要求電機(jī)有較高的可靠性。特別是直流電機(jī)特有的換向問(wèn)題,是影響電機(jī)可靠運(yùn)行的主要因素之一,因此,實(shí)現(xiàn)換向的主要部件――換向器的質(zhì)量就非常重要。

換向器在運(yùn)行中要保證各零件應(yīng)有足夠的強(qiáng)度、剛度和良好的整體性能。由于結(jié)構(gòu)比較復(fù)雜,傳統(tǒng)設(shè)計(jì)機(jī)械計(jì)算都作了簡(jiǎn)化處理,安全系數(shù)一般取的較大,設(shè)計(jì)的結(jié)構(gòu)偏于保守。本文采用有限元技術(shù),對(duì)不同設(shè)計(jì)方案結(jié)構(gòu)的應(yīng)力及變形分布進(jìn)行了模擬,為設(shè)計(jì)者確定合理的設(shè)計(jì)方案提供了理論依據(jù)。

2 分析方案與分析過(guò)程

由于換向器屬多零件裝配體,在運(yùn)行中各個(gè)零件配合面又相互作用,邊界條件復(fù)雜,傳統(tǒng)線性靜力分析已不能解決該問(wèn)題,需用非線性接觸技術(shù)進(jìn)行分析。分析軟件采用ANSYS5.7。

2.1 建立分析模型

換向片組由276片換向片和276片云母板間隔排列組成,在其兩端裝上云母環(huán)、套筒、壓圈,再用螺栓緊固組裝而成換向器。零件數(shù)量多,幾何關(guān)系復(fù)雜,對(duì)于接觸分析來(lái)說(shuō),零件數(shù)量越多,分析求解越困難。因此,必須對(duì)結(jié)構(gòu)進(jìn)行適當(dāng)?shù)暮?jiǎn)化處理。該結(jié)構(gòu)在建模時(shí)特做如下假設(shè):

(1) 對(duì)套筒、壓圈結(jié)構(gòu)來(lái)說(shuō)重點(diǎn)考察V形槽部位的強(qiáng)度和剛度,因此可忽略螺栓孔以及通風(fēng)孔的影響。

(2) 云母材料特性一般不很穩(wěn)定,尤其是彈性模量,隨著制造時(shí)所用的工藝參數(shù)而變化,在分析時(shí)假設(shè)材料呈線性特性。

(3) 螺栓的作用是提供軸向預(yù)緊力,該力可采用ANSYS預(yù)緊單元技術(shù)來(lái)處理,因此建模時(shí)可忽略螺栓結(jié)構(gòu)。

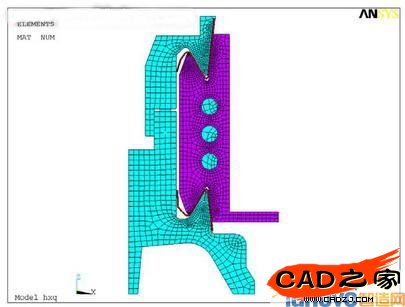

根據(jù)上述假設(shè),換向器可認(rèn)為是以每個(gè)換向片和云母板為一組,沿?fù)Q向器軸線的循環(huán)對(duì)稱結(jié)構(gòu),同時(shí)由于載荷也對(duì)稱,所以可創(chuàng)建對(duì)稱的分析模型。分析時(shí)取一片云母板和與其相鄰的換向片的二分之一的扇形結(jié)構(gòu)建立模型。(如圖1所示)

圖1 換向器離散模型

2.1.1 單元選擇及模型離散

對(duì)于換向器各零件,單元類型選8節(jié)點(diǎn)的六面體單元SOLID185,接觸單元選面-面接觸單元TARGE170和CONTA174,對(duì)于螺栓預(yù)緊力的模擬,ANSYS提供有螺栓預(yù)緊單元PRETS179可很好地模擬結(jié)構(gòu)受螺栓預(yù)緊力時(shí)的狀態(tài),利用該技術(shù)建模時(shí)可忽略螺栓結(jié)構(gòu),直接在受預(yù)緊力的結(jié)構(gòu)上創(chuàng)建預(yù)緊單元,并在主節(jié)點(diǎn)上施加預(yù)緊力即可完成對(duì)預(yù)緊螺栓的模擬。

在單元的劃分方面,為了兼顧計(jì)算精度和計(jì)算速度,同時(shí)又要保證求解容易收斂,在換向片和壓圈、套筒的受壓面上,單元?jiǎng)澐州^細(xì),其余部位單元?jiǎng)澐诌m當(dāng)即可。

離散后的模型共有4813單元, 5794節(jié)點(diǎn),4個(gè)接觸對(duì),1個(gè)螺栓預(yù)緊單元。

2.1.2 材料屬性

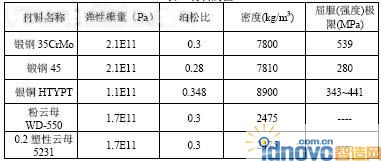

ANSYS軟件提供豐富的材料模式可供選擇,包括線性材料或非線性材料,各向同性、正交異性或非彈性,隨溫度變化或不隨溫度變化。換向器各個(gè)零件的材料屬性見(jiàn)表1。

表1 材料屬性

2.2 計(jì)算載荷工況

本次計(jì)算是為了考查換向器各零件的強(qiáng)度和剛度,計(jì)算載荷工況選換向器裝配后超速時(shí)(1800r/min)工況。

2.3 約束條件及載荷

以換向器套筒底面和其軸線的交點(diǎn)為坐標(biāo)原點(diǎn)建立直角坐標(biāo)系,換向器軸向向上方向?yàn)閆軸正向,水平方向?yàn)閄軸。對(duì)換向器來(lái)說(shuō),約束條件為:在套筒的內(nèi)孔面約束其徑向位移和軸向位移,在換向片對(duì)稱面施加對(duì)稱位移約束。

載荷施加:在高速旋轉(zhuǎn)工況下載荷為緊固力和離心力。分析中采用了原結(jié)構(gòu)的1/276對(duì)稱模型,壓力載荷的施加可利用螺栓預(yù)緊單元的載荷施加方法進(jìn)行處理,預(yù)緊力為總壓力的1/276。離心力的施加,在ANSYS中只要施加相應(yīng)的角速度載荷,由離心力引起的應(yīng)力程序會(huì)自動(dòng)進(jìn)行計(jì)算。

2.4 計(jì)算結(jié)果(初始方案)

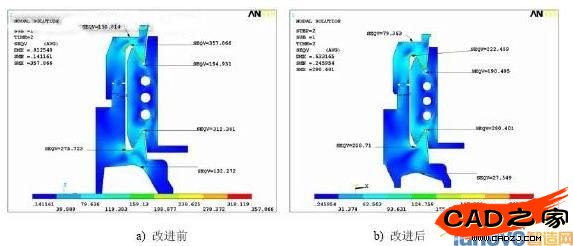

利用ANSYS非線性接觸分析功能對(duì)換向器多體裝配結(jié)構(gòu)進(jìn)行分析計(jì)算,計(jì)算出了結(jié)構(gòu)的應(yīng)力和變形等。圖2~圖3為計(jì)算結(jié)果的等值線圖。

(1) 應(yīng)力結(jié)果:對(duì)于換向器套筒、壓圈和換向片來(lái)說(shuō),最大應(yīng)力點(diǎn)位于V形槽根部圓角處(圖2),其中套筒最大應(yīng)力275.7MPa已超過(guò)材料許用應(yīng)力224MPa,壓圈、換向片最大應(yīng)力相對(duì)也比較高。

圖2 壓圈、套筒、換向片應(yīng)力,單位MPa

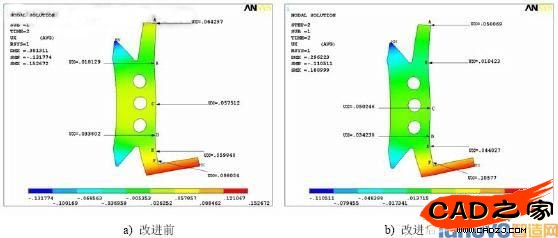

(2) 換向片撓度:在高速旋轉(zhuǎn)時(shí),換向片組工作面徑向變形如圖3a,從圖中看出,在工作面ABCDE段,相對(duì)撓度(0.064297-0.016129)0.048168mm大于許用撓度0.04mm。

圖3 換向片徑向變形(放大100倍),單位mm

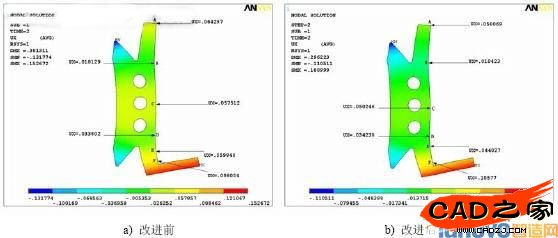

2.5 改進(jìn)分析

改進(jìn)措施:將壓圈、套筒V形槽根部的軸向厚度和圓角增大,以提高結(jié)構(gòu)強(qiáng)度和剛度并降低圓角處應(yīng)力集中。

方案改進(jìn)前后計(jì)算結(jié)果見(jiàn)表2。

表2 方案改進(jìn)前后計(jì)算結(jié)果對(duì)比

計(jì)算結(jié)果表明: 1、對(duì)壓圈、套筒補(bǔ)強(qiáng)后結(jié)構(gòu)的強(qiáng)度和剛度都大大提高,套筒最大應(yīng)力小于許用應(yīng)力。2、V形槽根部圓角處為應(yīng)力集中點(diǎn),增大該處尺寸,可有效地降低應(yīng)力集中,提高結(jié)構(gòu)的承載能力。3、不改變換向片結(jié)構(gòu),只提高壓圈、套筒剛度可減小換向片動(dòng)態(tài)相對(duì)撓度,改進(jìn)后換向片組工作面ABCDE段動(dòng)態(tài)撓度小于許用撓度。4、EF段相對(duì)撓度大于許用撓度0.04mm,考慮電樞前端(升高片處)幫扎無(wú)緯帶束緊,動(dòng)態(tài)變形受約束,撓度值會(huì)大大減小。

3 結(jié)論

利用ANSYS軟件的非線性接觸技術(shù)對(duì)換向器不同設(shè)計(jì)方案研究分析可得以下結(jié)論:

(1) ANSYS軟件的非線性接觸技術(shù)可模擬出換向器復(fù)雜裝配結(jié)構(gòu)的強(qiáng)度與剛度。

(2) 通過(guò)不同方案對(duì)比分析,改進(jìn)后的結(jié)構(gòu)強(qiáng)度、剛度滿足設(shè)計(jì)要求,為最終確定合理的設(shè)計(jì)方案提供理論依據(jù)。

(3) 增大V形槽根部圓角尺寸,可有效地降低應(yīng)力集中,提高結(jié)構(gòu)的承載能力。

(4) 利用非線性接觸技術(shù)還可以模擬過(guò)盈配合結(jié)構(gòu)、壓力加工成型工藝過(guò)程問(wèn)題等,為拓寬我廠有限元技術(shù)分析領(lǐng)域打下基礎(chǔ)。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書(shū)Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書(shū) AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF