中科院高技術(shù)局《中國(guó)未來20年技術(shù)預(yù)見研究》先進(jìn)制造技術(shù)領(lǐng)域技術(shù)課題調(diào)查中,指出“數(shù)字化設(shè)計(jì)與制造、制造模式、系統(tǒng)和管理集成對(duì)全國(guó)未來20年經(jīng)濟(jì)發(fā)展和國(guó)防將產(chǎn)生重要影響”。

但目前我國(guó)企業(yè)的信息化建設(shè)水平尚處于一般事務(wù)處理和簡(jiǎn)單的信息管理階段,呈現(xiàn)出“信息孤島”嚴(yán)重、資源不能共享、信息化建設(shè)綜合優(yōu)勢(shì)發(fā)揮不出來等多種問題。中央提出的“信息化與工業(yè)化融合,走新型工業(yè)化的道路”,是貫徹落實(shí)用科學(xué)發(fā)展觀轉(zhuǎn)變經(jīng)濟(jì)發(fā)展方式的具體道路。怎樣才能深化企業(yè)信息化?以下謹(jǐn)提出幾點(diǎn)看法供參考。

當(dāng)前制造業(yè)發(fā)展?fàn)顩r

近20余年來國(guó)家采取了許多行之有效的政策、法規(guī)與措施,助推制造業(yè)的高速發(fā)展,創(chuàng)造了一個(gè)世界制造大國(guó)。但為什么我們?nèi)匀徊皇墙?jīng)濟(jì)強(qiáng)國(guó)也不是制造強(qiáng)國(guó)?原因就在于發(fā)展的主要模式還是以粗放式為主,因此經(jīng)濟(jì)運(yùn)行質(zhì)量與效益都不盡人意,也正鑒于此,中央一再?gòu)?qiáng)調(diào)“用科學(xué)發(fā)展觀轉(zhuǎn)變經(jīng)濟(jì)發(fā)展方式”。在制造業(yè)中,我國(guó)不乏世界水平的自主創(chuàng)新,如長(zhǎng)征火箭與神舟號(hào)航天飛船、“嫦娥一號(hào)”探月衛(wèi)星、幾十萬(wàn)噸級(jí)遠(yuǎn)洋巨輪、“銀河Ⅲ”百億次巨型計(jì)算機(jī)等,但是在一些關(guān)鍵機(jī)械設(shè)備的制造上仍未改變以引進(jìn)為主的格局,在機(jī)床行業(yè)中有關(guān)數(shù)字化制造核心的數(shù)控系統(tǒng),依然是以進(jìn)口為主。

應(yīng)用信息技術(shù)改造傳統(tǒng)產(chǎn)業(yè)

上世紀(jì)后四、五十年代,美國(guó)傳統(tǒng)工業(yè)開始衰退,但信息產(chǎn)業(yè)在該國(guó)經(jīng)濟(jì)中的比重卻不斷提高,并于上世紀(jì)70年代初躋身為美國(guó)的第一支柱產(chǎn)業(yè)。以此為契機(jī),美國(guó)對(duì)傳統(tǒng)產(chǎn)業(yè)進(jìn)行了信息化改造,使傳統(tǒng)工業(yè)部門再工業(yè)化,升級(jí)為技術(shù)密集型產(chǎn)業(yè),促進(jìn)國(guó)民經(jīng)濟(jì)向更高的技術(shù)層次轉(zhuǎn)化。

在日本,鋼鐵、化學(xué)和造船等重工業(yè)放慢了發(fā)展速度,電子工業(yè)逐漸成為經(jīng)濟(jì)增長(zhǎng)的支柱。1991年,日本用于信息業(yè)相關(guān)產(chǎn)品和服務(wù)方面的開支為19%,僅次于美國(guó)(34%),位居世界第二。在這一背景下,當(dāng)時(shí)的日本也開始大力推進(jìn)信息技術(shù)在傳統(tǒng)產(chǎn)業(yè)生產(chǎn)及管理上的應(yīng)用。

在我國(guó),黨的十七大指出要用科學(xué)發(fā)展觀轉(zhuǎn)變經(jīng)濟(jì)發(fā)展方式,促進(jìn)信息化與工業(yè)化融合,又好又快地發(fā)展經(jīng)濟(jì),“十一五”規(guī)劃正是貫徹落實(shí)這一系列方針政策的關(guān)鍵時(shí)期。國(guó)內(nèi)外情況都說明了用信息技術(shù)改造與提高傳統(tǒng)產(chǎn)業(yè)是轉(zhuǎn)變經(jīng)濟(jì)發(fā)展方式的重要途徑。

應(yīng)用信息技術(shù)和先進(jìn)制造適用技術(shù)提高產(chǎn)品創(chuàng)新能力

麥肯錫的一項(xiàng)全新研究成果揭示了良好的業(yè)務(wù)管理與良好的信息技術(shù)之間的關(guān)系。這項(xiàng)課題在研究了法國(guó)、德國(guó)、英國(guó)和美國(guó)的100家制造企業(yè)之后發(fā)現(xiàn),應(yīng)用信息技術(shù)必須和先進(jìn)制造適用技術(shù)結(jié)合才能獲得明顯效果。事實(shí)上,我國(guó)20多年的實(shí)踐也證明了這一道理的正確性。

1.優(yōu)化產(chǎn)品開發(fā)過程與產(chǎn)品結(jié)構(gòu)

(1)產(chǎn)品零件構(gòu)成的分析

產(chǎn)品雖然千差萬(wàn)別,但組成零件中的10~15%是標(biāo)準(zhǔn)件,70~80%是相似件,只有10~15%是因功能、性能要求而不同的特殊件,這說明產(chǎn)品零件有很大的繼承性。所以,產(chǎn)品創(chuàng)新開發(fā)的主要任務(wù)不是開發(fā)新零件,而是充分利用產(chǎn)品零件的繼承性,使用成熟的零件構(gòu)造滿足用戶需求的多樣化產(chǎn)品。

(2)產(chǎn)品設(shè)計(jì)與工藝工作的分析

根據(jù)目前世界上大多數(shù)國(guó)家對(duì)產(chǎn)品設(shè)計(jì)與工藝工作量的統(tǒng)計(jì)分析,盡管用戶的要求不同,產(chǎn)品功能、性能千差萬(wàn)別,但在產(chǎn)品開發(fā)中真正有創(chuàng)造性的勞動(dòng)只占約20~30%,而重復(fù)勞動(dòng)量占70~80%,這和前面所說產(chǎn)品零件構(gòu)成比中標(biāo)準(zhǔn)件、相似件占75~80%是同一個(gè)道理。也就是說,完全可以通過設(shè)計(jì)過程的優(yōu)化,減少不必要的重復(fù)勞動(dòng),投入更多精力從事創(chuàng)造性的勞動(dòng)。

(3)降低產(chǎn)品成本的分析

批量越大成本低,在多品種單件、小批生產(chǎn)條件下擴(kuò)大批量的方法是擴(kuò)大通用零部件的應(yīng)用,提高零部件投產(chǎn)批量;充分利用成組技術(shù)的應(yīng)用擴(kuò)大投產(chǎn)的工序批量;所謂大規(guī)模定制生產(chǎn)便是應(yīng)用了這些原理。

(4)產(chǎn)品模塊化設(shè)計(jì)的分析

在機(jī)械產(chǎn)品中,不但構(gòu)成零件的要素、零件有相似性,由零件組成的部件、組件也有相似性。模塊化設(shè)計(jì)就是根據(jù)產(chǎn)品的可組合性,從產(chǎn)品、部件、組件的功能分析入手,按功能、結(jié)構(gòu)、組合的相似性在零件結(jié)構(gòu)要素、零件標(biāo)準(zhǔn)化規(guī)范化的基礎(chǔ)上進(jìn)行組合結(jié)構(gòu)的標(biāo)準(zhǔn)化,成為各種類型的模塊,利用高度標(biāo)準(zhǔn)化了的功能模塊,組合成用戶需求的產(chǎn)品。

以上這些先進(jìn)產(chǎn)品的設(shè)計(jì)方法,如果沒有CAD/CAPP/PDM技術(shù)的支持則很難實(shí)現(xiàn)與推廣,從另一方面分析,CAD/CAPP/PDM技術(shù)必須與先進(jìn)產(chǎn)品設(shè)計(jì)方法相結(jié)合才能發(fā)揮其最大作用,優(yōu)化產(chǎn)品結(jié)構(gòu),最大限度縮短開發(fā)周期。

(5)開展并行工程

把設(shè)計(jì)、工藝、工裝、加工、裝配的制造過程的串行作業(yè)改為并行作業(yè)。接到訂單后各部門可以分頭協(xié)同作業(yè),已標(biāo)準(zhǔn)化、模塊化的部分馬上可以組織生產(chǎn),對(duì)有開發(fā)工作量的按并行工程開展工作。CAD/CAE/CAPP/PDM等是開展并行工程必需的支持技術(shù)。

根據(jù)以上分析可知,通過成組技術(shù)、標(biāo)準(zhǔn)化技術(shù)、模塊化技術(shù)、模塊化設(shè)計(jì),可以將90%的結(jié)構(gòu)要素標(biāo)準(zhǔn)化,把60~70%的零件規(guī)范化,把部分部件模塊化起來,然后在此基礎(chǔ)上再根據(jù)用戶對(duì)產(chǎn)品功能的需要而選用組合。

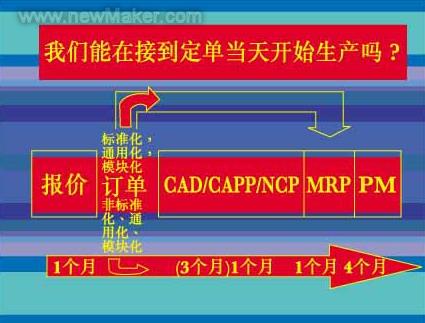

一旦確定將被用于產(chǎn)品,其圖紙、工藝、產(chǎn)品數(shù)據(jù)結(jié)構(gòu)都已是現(xiàn)成的,可以直接投入生產(chǎn)。只要實(shí)事求是的按相似性原理開展成組、標(biāo)準(zhǔn)化、模塊化設(shè)計(jì),不但零件數(shù)量可以控制,工藝能夠標(biāo)準(zhǔn)化,還能有效縮短產(chǎn)品的生產(chǎn)周期。圖1是實(shí)現(xiàn)當(dāng)天訂貨當(dāng)天開始生產(chǎn)的示意圖。

圖1 實(shí)現(xiàn)當(dāng)天訂貨當(dāng)天開始生產(chǎn)的示意圖

(6)優(yōu)化產(chǎn)品結(jié)構(gòu)設(shè)計(jì)

通過應(yīng)用有限元軟件和運(yùn)動(dòng)控制軟件分析整機(jī)結(jié)構(gòu),同樣地,這些優(yōu)化分析、運(yùn)動(dòng)模擬、干涉檢查等沒有信息技術(shù)的支持也是很難想象的。

(7)輔助制造

應(yīng)用CAD/CAM軟件,將設(shè)計(jì)信息自動(dòng)轉(zhuǎn)換為制造信息,實(shí)現(xiàn)快速制造。

(8)實(shí)施大規(guī)模定制生產(chǎn)

圖2是大規(guī)模定置生產(chǎn)示意圖,如圖所示,大規(guī)模定置生產(chǎn)建立在協(xié)同產(chǎn)品商務(wù)的基礎(chǔ)之上。協(xié)同產(chǎn)品商務(wù)則由CAD/CAPP/CAM/PDM/ERP與EB等企業(yè)信息化系統(tǒng)所構(gòu)成,這充分說明沒有信息技術(shù)的支持,不可能實(shí)現(xiàn)最佳生產(chǎn),也證明了信息化與工業(yè)化融合的必然性。

圖2 大規(guī)模定制生產(chǎn)示意圖

2. 信息化效益分析

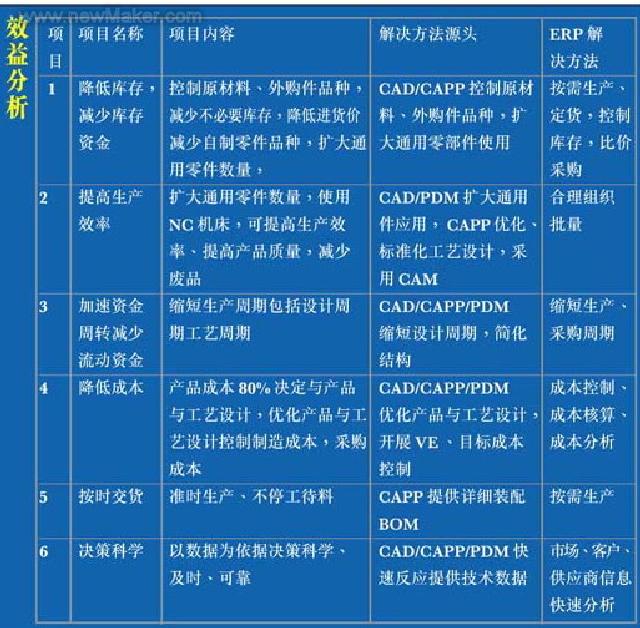

表1是企業(yè)信息化效益的分析,從中可以看出企業(yè)信息化必須從優(yōu)化產(chǎn)品設(shè)計(jì)及優(yōu)化產(chǎn)品開發(fā)過程開始,只有把企業(yè)信息源的信息流優(yōu)化后,后面ERP的物料流才能優(yōu)化,才能取得良好效益。

表1 效益分析

這也是為什么我國(guó)近30年企業(yè)信息化沒有取得應(yīng)有效果的深層原因。尤其是實(shí)施ERP,中國(guó)80%的企業(yè)沒有成功,就算運(yùn)用成功的單位其效益也不理想。所以,必須正視近30年的經(jīng)驗(yàn)教訓(xùn),實(shí)施正確的技術(shù)路線,才能落實(shí)國(guó)家信息化與工業(yè)化的融合。

3. 集成是發(fā)揮信息技術(shù)作用、提高企業(yè)經(jīng)濟(jì)效益的又一關(guān)鍵

(1)系統(tǒng)集成是制造業(yè)創(chuàng)新的重要形式

集成創(chuàng)新的風(fēng)險(xiǎn)小、成本低、周期短,具有巨大商業(yè)價(jià)值。它包含有單元技術(shù)與單元技術(shù)的集成創(chuàng)新;設(shè)計(jì)技術(shù)與過程技術(shù)的集成創(chuàng)新;單元技術(shù)與系統(tǒng)技術(shù)的集成創(chuàng)新;技術(shù)與管理的集成創(chuàng)新;企業(yè)組織結(jié)構(gòu)與生產(chǎn)經(jīng)營(yíng)集成創(chuàng)新等等。

(2)集成是發(fā)揮信息技術(shù)作用的關(guān)鍵

許多制造單元技術(shù)的應(yīng)用為企業(yè)提高競(jìng)爭(zhēng)能力、創(chuàng)造高效益提供了技術(shù)基礎(chǔ),但是由于機(jī)械制造的復(fù)雜性,要想獲得更高的效益與競(jìng)爭(zhēng)能力,必須強(qiáng)調(diào)企業(yè)各部門、各系統(tǒng)的密切配合,強(qiáng)調(diào)按企業(yè)整體系統(tǒng)的目標(biāo)、計(jì)劃、要求協(xié)同開展工作。為此,必須解決企業(yè)各部門、各系統(tǒng)間的隔離狀態(tài)所形成的目標(biāo)要求不統(tǒng)一,工作、信息重復(fù),信息傳遞慢、互相不協(xié)調(diào),工作、生產(chǎn)效益低。

20世紀(jì)80年代初計(jì)算機(jī)技術(shù)、通信網(wǎng)絡(luò)技術(shù)的發(fā)展使得實(shí)現(xiàn)機(jī)械制造系統(tǒng)集成有了可能,從而用集成的概念建立計(jì)算機(jī)集成制造系統(tǒng)CIMS。作為機(jī)械制造的先進(jìn)模式,當(dāng)時(shí)美國(guó)、西歐、日本等發(fā)達(dá)國(guó)家大量投資開展研究,把建立CIMS當(dāng)作制造業(yè)的制高點(diǎn),獲得了一定的效果。但是由于在實(shí)施CIMS中,過分強(qiáng)調(diào)自動(dòng)化,忽視了生產(chǎn)制造系統(tǒng)的社會(huì)化,全面實(shí)施自動(dòng)化不但相當(dāng)困難也完全沒有必要,加之沒有重視制造系統(tǒng)中人的積極因素,所以1990年代以來對(duì)CIMS概念、實(shí)施內(nèi)容有了不少修正,但是其系統(tǒng)集成的中心思想?yún)s是非常正確與必要的。我國(guó)也將CIMS列入“863”計(jì)劃,列入中科院高技術(shù)局《中國(guó)未來20年技術(shù)預(yù)見研究》先進(jìn)制造技術(shù)領(lǐng)域技術(shù)課題調(diào)查。

(3)集成是我國(guó)企業(yè)信息化深入發(fā)展的必然

2006年中科院高技術(shù)局《中國(guó)未來20年技術(shù)預(yù)見研究》先進(jìn)制造技術(shù)領(lǐng)域技術(shù)課題調(diào)查,指出了計(jì)算機(jī)集成制造是中國(guó)未來20年中的重點(diǎn),企業(yè)級(jí)PDM的應(yīng)用將是集成制造的突破點(diǎn)。

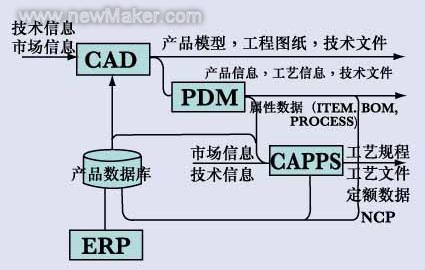

(4)以產(chǎn)品數(shù)據(jù)管理為核心解決企業(yè)信息集成的方案

企業(yè)以生產(chǎn)產(chǎn)品為己任,一切工作都圍繞產(chǎn)品生產(chǎn),產(chǎn)品數(shù)據(jù)是各級(jí)、各部門進(jìn)行工作和各信息系統(tǒng)運(yùn)行的依據(jù),所以實(shí)現(xiàn)產(chǎn)品數(shù)據(jù)共享,成為實(shí)現(xiàn)企業(yè)信息集成的關(guān)鍵。企業(yè)級(jí)的PDM在中科院高技術(shù)局《中國(guó)未來20年技術(shù)預(yù)見研究》先進(jìn)制造技術(shù)領(lǐng)域技術(shù)課題調(diào)查中被列為重要課題,圖3是機(jī)床行業(yè)企業(yè)級(jí)的PDM解決企業(yè)信息集成的軟件結(jié)構(gòu)。

圖3 CMTB-PDM解決企業(yè)資訊集成的方案

結(jié)論

根據(jù)以上國(guó)內(nèi)外企業(yè)信息化發(fā)展情況的分析可知,深入開展企業(yè)信息化是企業(yè)自主創(chuàng)新的重要支柱,是落實(shí)科學(xué)發(fā)展觀、轉(zhuǎn)變經(jīng)濟(jì)發(fā)展方式的重要途徑。唯有如此,才能達(dá)到信息化與工業(yè)化融合,使我國(guó)成為經(jīng)濟(jì)強(qiáng)國(guó)。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF