1 前言

隨著汽車行業競爭壓力的持續增加,降低產品開發成本和縮短產品開發周期尤為重要,懸架是汽車上最重要的總成之一,在懸架設計開發中,多體動力學仿真分析的應用降低了對物理樣機的依賴程度,是降低產品開發成本和縮短產品開發周期有效手段。

懸架的設計和開發,首先是確定懸架基本參數目標值,根據目標值,選取懸架類型,并進行動力學性能仿真計算,初步確定懸架硬點、襯套剛度、彈簧剛度等參數值;其次是懸架零件的概念設計,校核懸架零件的動態間隙;然后是細化懸架零件結構,通過有限元軟件進行結構優化,通過動力學性能仿真分析進一步確定懸架零件的參數值(如彈簧剛度、襯套剛度等);再次是制定零部件及總成技術規范、二維圖紙、試驗計劃,開始制造樣件;最后是樣件及樣車的耐久試驗,以及懸架調教,最終確定懸架參數。在整個開發過程中,尤其是前期階段,車輛動力學仿真分析是重要的設計手段之一。本文主要針對虛擬仿真分析,從高效建模,車輛動力學性能分析及優化,懸架零件載荷計算和懸架零件動態間隙校核這幾方面介紹了多體動力學仿真軟件MotionView在懸架設計開發中的應用。

MotionView是澳汰爾公司開發的新一代系統動力學仿真分析軟件。它是一個通用的多體動力學仿真前處理器和可視化工具,采用完全開放的程序架構,可以實現高度的流程自動化和客戶化定制。MotionView具有簡潔友好的界面,高效的建模語言(MDL),同時也是第一款支持多求解器輸出的多體動力學軟件,可以將模型直接輸出成ADAMS、DADS、ABAQUS和NASTRAN等多種求解格式文件,或直接由MotionSolve求解。

2 動力學模型建立

做任何仿真分析,第一步是建立模型。使用MotionView的建模裝配向導,能快速建立整車動力學模型。MotionView的圖形界面提供了高效的模型建立和編輯功能,所有操作對象屬性都可以通過模型瀏覽器或數據總結工具來訪問和編輯,還可以通過編輯MDL文件本身來修改模型。可重用子系統是MotionView的另一個功能,任何現有模型在定義附著關系后都可以存儲為子系統,子系統可以靈活調用和任意編輯,從而充分利用現有數據。且子系統中的不同選項可以實現不同零部件系統的任意切換,大大提高建模速度并增強模型的可移植性。一般全新車型的建模選用MotionView建模裝配向導的方法,改型車型的建模選用重用子系統的方法。

有些底盤零件必須考慮其柔性變形,例如扭力梁后橋,MotionView對柔體系統強大的前后處理功能,使柔體建模快速方便。用戶可以調用OptiStruct生成柔體模型,在窗口中定義柔體的各種屬性和界面點,將其添加到MDL模型中,最后將組合到一起的剛體和柔體模型進行仿真分析和動畫顯示。

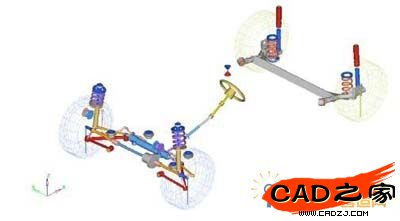

當然,在建立動力學模型之前,一些工程數據需要被收集。具體包含:懸架硬點,襯套剛度,緩沖限位塊的剛度、位置,彈簧的剛度及自由長度,穩定桿的直徑,轉向機行程,輪跳行程,后橋的柔性體,輪胎型號及尺寸等信息。大部分數據需要工程圖紙或基于樣車數據測量的支持。整車模型的建立被特征化成簡單的子系統模塊,如轉向機構,前懸架,后懸架等.以前懸麥弗遜,后懸扭桿梁,前驅前轉向結構為例,建立的模型如圖1所示。

圖1 多體車輛動力學模型

3 車輛動力學性能分析及優化

MotionView提供了相應的分析工況,用戶也可以基于MDL語言編寫自己的分析工況。在MotionView的環境下,可以直接調用HyperStudy模塊,實現多體動力學試驗設計,優化和隨機研究功能。

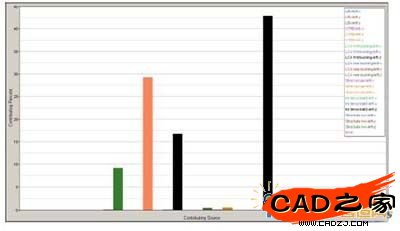

下面是一個通過MotionView做動力學性能分析,利用HyperStudy優化麥弗遜前懸硬點的例子。因為影響麥弗遜前懸動力學性能的硬點參數較多,在做優化前,先做DOE分析,得到各個變量對各個響應的貢獻量。DOE的設計變量是麥弗遜前懸7個硬點(控制臂外球頭點,轉向橫拉桿內、外球頭點,控制臂與副車架的兩個連接點,減震器上支柱與車身的連接點,減震器筒的下端中心點)的坐標值,共21個,每個變量取兩個水平,設計矩陣選取的HyperStudy自帶的L32正交設計矩陣;共建立了16個響應(包括懸架運動學和柔性變形特性參數,以及懸架本身幾何特性參數,如隨車輪上跳或車身側傾的車輪轉角變化量,在側向力或縱向力作用下的車輪轉角變化量,主銷內傾角、后傾角等);最后綜合考慮各個響應,得到貢獻量較大的12個設計變量。然后選用了自適應優化算法重點針對這12個設計變量進行優化,以滿足懸架運動學和柔性變形特性參數的目標要求,根據最終的優化方案初步確定了前懸硬點。

圖2是以側傾轉向系數為例,21個設計變量對其的貢獻量柱狀圖。

圖2 各變量對側傾轉向系數的貢獻量

4 懸架零件載荷計算與輸出

在懸架設計中,懸架零件的應力疲勞計算和結構優化是零件設計的重要步驟,其過程是先通過動力學模型計算出各個工況下零件載荷,將載荷輸入零件有限元模型進行應力分析和結構拓撲優化,然后再將零件的應力和應變信息輸入疲勞分析軟件做疲勞分析。可見,零件載荷的準確輸入是結構優化和疲勞計算的先決條件。底盤零件的載荷計算一般有三種方法,準靜態載荷分析法、半分析載荷法和全分析載荷法,基于MDL語言編寫了相應的分析工況模版。在實際情況中會根據開發的不同階段選取不同的方法來計算載荷。

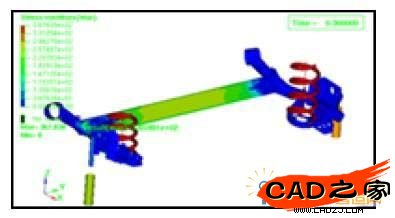

MotionView中的載荷輸出工具和疲勞分析工具使得計算的載荷和應力應變結果可以方便的輸出,并且支持相關有限元軟件和疲勞軟件的輸出格式。以某扭力梁后橋為例,載荷計算完成后,可以使用Load Export工具直接將扭力梁后橋界面點的載荷結果轉化成Nastran格式的載荷約束文件,直接調用到Nastran有限元模型中進行應力疲勞分析,不需要做任何處理。另外,扭力梁是用柔體建模,做完載荷分析后,MotionView對柔體的后處理功能可以直接查看后橋柔體在各個工況下的應力情況(如圖3示),還可以使用MotionView的Fatigue Prep工具直接將柔體應力應變結果輸入給疲勞分析軟件nCode做疲勞分析。

圖3 某扭力梁后橋應力圖

5 懸架零件動態間隙校核

懸架零件動態間隙校核重要性顯而易見,它不但影響懸架零件本身的結構形狀設計,也會影響到周邊零件(如車身縱梁)的結構形狀設計。

對懸架零件的動態間隙校核,可以分為四類,

1) 第一類是變形很小的剛性懸架零件與車身零件或相對車身不動的零件的間隙校核(如懸架下控制臂和車身縱梁的間隙校核)。一般是通過MotionView將懸架零件上三個點運動過程的坐標輸出,然后在UG生成零件包絡(如圖4),再放到整車UG模型中進行間隙校核,這樣不但方便干涉檢查,也便于相關車身零件根據懸架零件包絡做更改設計。

圖4 前懸下控制臂的UG包絡

2) 第二類是剛性懸架零件與相對車身運動的零件的間隙校核(如下控制臂與輪胎的間隙校核)。這一類間隙校核不便于像第一類那樣在UG中生成包絡面,因為兩個零件都是相對車身運動的,但是通過MotionView中的Collisions工具,可以方便的做間隙檢查。如圖5所示,將輪胎和下控制臂的幾何添加到MotionView的動畫顯示中,用Collisions工具設定最小間隙的允許值,運行動畫,在不滿足給定判定標準的工況,動畫會暫停并可以高亮顯示間隙不滿足要求的區域。

圖5 在MotionView中輪胎和下控制臂的間隙檢查

3) 第三類是有大變形的懸架零件與車身零件或相對車身不動的零件的間隙校核(如穩定桿和車身縱梁的間隙校核)。以穩定桿為例,先將穩定桿作為柔體建到動力學模型中,完成相關工況計算后,用MotionView Utilities工具中export deformed shape選項,將穩定桿柔體在某一時刻下變形后的形狀以Nastran格式的文件輸出,在經過處理,就可以在UG里生成穩定桿在此時刻變形后的幾何面。圖6所示就是用這種方法生成的穩定桿UG包絡,再放到整車UG模型中進行間隙校核。

圖6 穩定桿的UG包絡

4) 第四類是大變形的懸架零件與相對車身運動的零件的間隙校核(下控制臂與穩定桿的間隙校核)。這類間隙校核和第二類的相似,但大變形的懸架零件在動力學模型中要建成柔體做計算,計算完成后,在MotionView中播放動畫檢查間隙。

6 結論

通過本文的介紹,多體動力學仿真在懸架設計開發過程中尤其是在前期開發階段發揮著重要作用。動力學軟件MotionView高效靈活的前、后處理,對柔體處理的強大功能以及與第三方軟件的無縫接口,有效快速地支持了懸架零件的設計和開發。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-28計算機輔助設計與制造 21世紀全國應用型本科大機械系

- 2021-08-28計算機輔助設計與制造(CAD∕CAM)PDF下載

- 2021-08-27計算機輔助設計與制造 21世紀全國應用型本科大機械系

- 2021-08-27計算機輔助設計與制造(CAD∕CAM)PDF下載

- 2021-08-24經典技法118例AutoCAD 機械設計經典技法118例中文版_

- 2021-08-24經典實例學設計AutoCAD 2016從入門到精通 [李軻 編著]