一、概述

鑄件凝固過程的模擬仿真是科學發展的前沿,是改造傳統鑄造業的必由之路。經過數年的發展,鑄件凝固過程的模擬仿真已發展到工程實用化階段,相關的應用軟件已經研發成功,如MAGMA、ProCAST 、華鑄及中華之星等,并得到了廣泛應用( 如ProCAST 在北京二七車輛廠、青島四方鑄鋼廠和齊齊哈爾車輛廠得到應用) 。ProCAST是一種基于有限元理論的通用數值模擬軟件,用于輔助鑄造工藝設計和優化,通過數值模擬和物理模擬相結合的方法,實現了計算機模擬生產,動態顯示工藝歷程,預測缺陷,輔助工藝改進,最終能夠達到控制鑄件質量的目的。

搖枕是鐵路貨車轉向架上重要鑄鋼件之一,在滿足強度的條件下,通過改變搖枕結構,減少其重量是實現貨車輕量化并提高運載能力的有效方法。搖枕結構復雜,主要采用鑄造工藝方法生產,且鑄造工藝較為復雜,當鑄件結構改變時,鑄造工藝必然要進行相應的調整。目前工廠大多采用建立在大量試驗基礎上的試錯法來確定搖枕的鑄造工藝,生產成本高且生產周期較長。本文利用ProCAST軟件對結構改變后搖枕的凝固過程進行了數值模擬,并根據模擬結果預測缺陷,指導工藝改進。在模擬結果的指導下,工廠以較短的時間和較低的成本生產出了質量合格的搖枕鑄件。

二、搖枕的模擬建模

1. 搖枕的CAD 建模和網格劃分

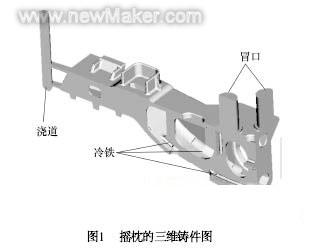

模擬計算中三維圖形的建立采用通用建模軟件Pro/engineer,搖枕的三維鑄件如圖1 所示。首先在Pro/engineer中建模和劃分面網格,然后利用Pro/engineer與ProCAST 之間的通用接口,將劃分好的有限元面網格導入ProCAST中進行體網格的劃分。在進行剖分時,由于鑄件的體積大,需選擇合適的剖分參數,既要保證計算的精度,又不能使網格數量太多,以節省運算時間,便于調試。模擬計算中,鑄件面網格尺寸取18mm,冷鐵取22mm,砂型取100mm,最終整個模型共劃分為49437個節點和538422個單元。

2. 熱物參數的選擇

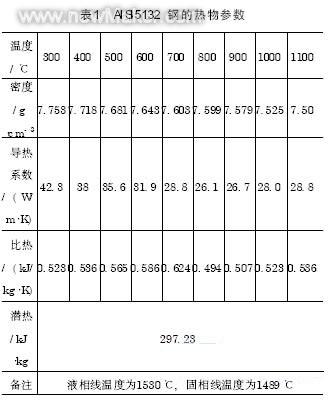

搖枕自1999年開始采用AAR的B級鋼,其成分要求在TB/T2942 —1999中規定為:wC<0. 32% 、wMn< 0.90%、wP <0.04% 、wS <0.04% 、wSi<1.50 %。鑒于目前B 級鋼的參數不齊全,在本模擬中采用Pro-CAST 軟件據庫中與B 級鋼極為相近的鋼種AISI5132 ,采用該鋼種的原因如下:

( 1) 根據經驗,模擬計算的精度主要取決于碳和錳的含量,其他化學成分的影響較小。

( 2) AISI5132 鋼種的各項熱物參數齊全,有利于保證模擬精度。模擬所需的參數一般包括導熱系數、密度、比熱、固相分數、固相線溫度、液相線溫度、結晶潛熱和粘度,該鋼種的熱物參數見表1。造型用砂為石英砂,其熱物參數見表2。

3. 邊界條件

考慮到模型的對稱性,搖枕計算模型的邊界條件包括兩個面對稱邊界條件,即取搖枕的1/4建模,澆注溫度1357℃。充型速度的計算如下:

充型速度由下式確定:

v = m/ A·ρ·t

式中 m———鑄件的重量,kg;

A———澆道橫截面面積,mm2;

v ———充型速度,m/s;

ρ———鋼液的密度,kg/dm 3

t ———充型時間,s 。

一個搖枕鑄件及澆冒口的重量為780kg。澆道橫截面面積:

Ay = π·R2 = 3.14 ×0. 032 = 0.002826m 2

A= 2Ay = 2×0.002826 = 0.005652m 2

搖枕實際充型時間是35~45s;鋼液的密度取7.74×103kg/m3。由以上數據可以計算出搖枕的充型速度:vmax = 0.75m/s; v min = 0.44m/ s

三、原工藝新結構的搖枕模擬結果

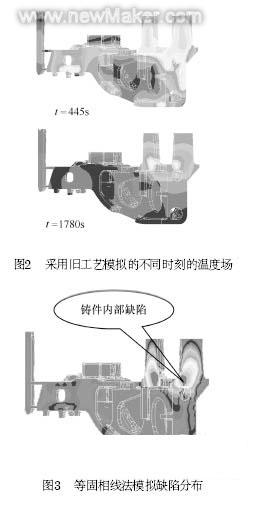

首先采用舊工藝對改進結構后的搖枕進行凝固模擬計算,模擬計算的澆注時間為32s,與實際澆注時間35~45s基本相符。圖2是兩個不同凝固時刻的溫度場計算結果,用等固相線法所預測的缺陷分布模擬計算結果如圖3所示。圖2表明冒口下部的凝固順序不盡合理,可能形成縮孔、縮松缺陷; 圖3表明搖枕上部的冒口補縮能力不足,鑄件內有較嚴重的縮松缺陷,為此需對工藝加以改進。

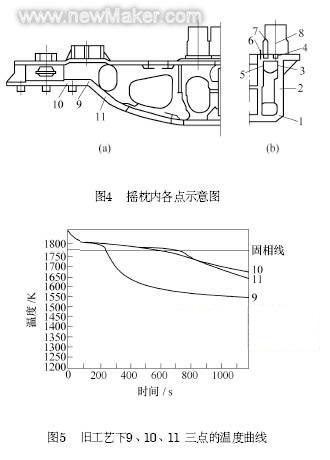

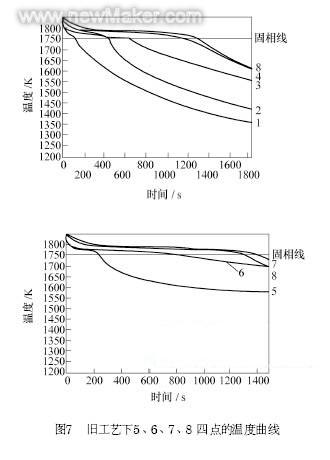

為分析搖枕局部位置的凝固順序是否合理,在圖4a和圖4b中選擇11個點,記錄其冷卻曲線。圖4a中各點的冷卻曲線如圖5所示。由圖5可知,凝固順序為:9→11→10,即9點最先凝固,保證了彎曲處( 主要的受力部位) 鑄件材料的致密性。在圖4b中各點的冷卻曲線如圖6、圖7所示。由圖6可知凝固順序為:1→2→3→4→8 。由圖7可知凝固順序為:5→6→8→7 ,此凝固順序表明,搖枕中間與心盤接觸的臺面不能得到充分的補縮。

四、工藝改進方案

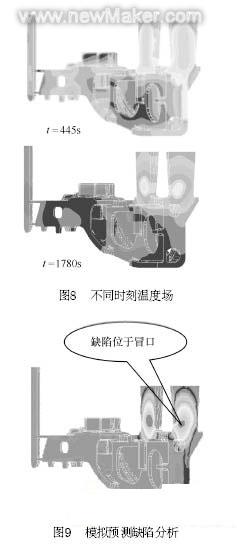

加大后冒口尺寸,將側壁三角筋尺寸加大,垂直方向尺寸由75mm改為110mm,筋的水平方向尺寸及厚度不變,仍分別為75mm、14mm。圖8是側筋尺寸改變后的不同時刻溫度場分布,與只加大冒口尺寸時的溫度場比較可以看出,t = 445s的溫度場有較明顯的改進。等固相線法模擬預測缺陷分布如圖9所示,從中可以看出,最后凝固區完全轉移至冒口中,凝固順序變得更為合理。

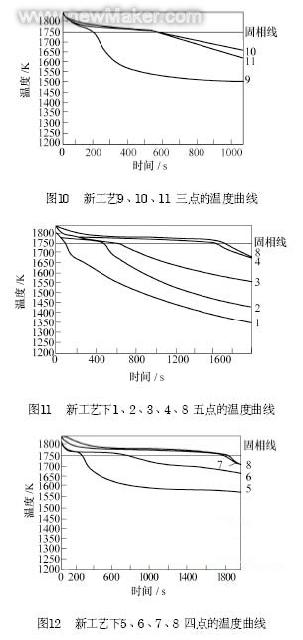

為分析局部區域凝固順序的情況,在搖枕上取如圖4所示的11個點。圖4a中各點的溫度曲線如圖10所示。

由圖10可知,凝固順序為9 →10 (11) ,9點優先凝固,保證了彎曲處鑄件組織的致密性。圖4b中各點的溫度曲線如圖11 、圖12所示。

由圖11可知,凝固順序為1→2→3→4→8 。此局部區域凝固順序合理,補縮冒口的作用得到充分發揮。

由圖12可知,凝固順序為5 →6→7→8 ,此凝固順序表明,搖枕中間與心盤接觸的臺面能得到有效補縮。

五、結語

( 1) 鑄件凝固溫度場計算機模擬可以很好地預測鑄件生產中收縮引起的孔洞類缺陷,為改進鑄造工藝和結構提供重要的技術支持。利用ProCAST 軟件模擬計算了搖枕側架的原結構和鑄造工藝條件下的凝固溫度場,準確預測了缺陷位置,驗證了模擬技術的可靠性。

( 2) 凝固模擬的計算結果表明,采用新工藝鑄造的結構改進后搖枕比舊工藝生產的結構改進后的搖枕具有更高的質量。新工藝生產的搖枕內部無明顯的縮松、縮孔缺陷,生產實踐中經對鑄件的探傷和關鍵部位的解剖也證實了這一結論。

( 3) 加大搖枕冒口尺寸,再將側壁三角筋尺寸加大,可獲得更好的補縮效果,保證缺陷轉移到冒口內,進一步改善了凝固順序,避免了缺陷的產生。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF