當前模具汽車面臨的重要問題就是效率和質量,由于市場新車型推出速度的加快,汽車模具企業不僅僅是要生產模具,產能要求也成為現階段汽車覆蓋件模具企業凸顯的矛盾,解決這些矛盾的關鍵是技術、技術創新和觀念創新。

我公司針對模具設計制造方面存在的這些問題和用戶需求進行了大量的研究工作,積累了豐富的實際應用經驗,可以幫助模具行業用戶解決實際問題。

鑄件毛坯掃描提高編程的安全性和加工效率

在鑄件毛坯掃描中,技術需求對軟件提出了更高的要求:對掃描或照相點云的對齊、余量分布調整以及缺陷分析等;編程過程需要對刀具刀桿和夾持分別設置不同的碰撞余量,根據余量大小的速度優化,確保刀具和設備在鑄件毛坯余量不均的情況下高效加工,同時保障設備和刀具等的安全;軟件可以做到5軸加工的碰撞干涉檢查。以下是使用COPYCAD進行的實際零件應用,從數據采集和大型鑄造模型的逆向毛坯處理僅需2h左右即可完成。

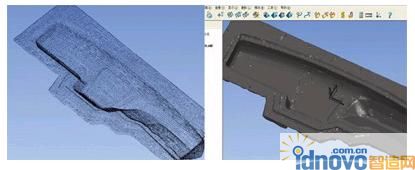

首先通過照相設備或手持數據采集設備采集點云數據,然后把大量的點云數據輸入到COPYCAD產品模塊,該模塊可以在大約15min內處理200萬點數據,快速完成毛坯逆向工作(見圖1)。

圖1 從掃描點云到數字化毛坯

然后把在自由狀態下采集的數據通過點云自動對齊模塊進行自適應對齊,以匹配數控編程坐標系,并進行毛坯和實際加工模型的余量分配狀況分析,以及刀具加工過程中和毛坯之間的碰撞關系進行分析,能夠有效地提高設備的運轉效率和降低刀具成本,并避免可能產生的設備碰撞事故,有利于高效產能的實現。

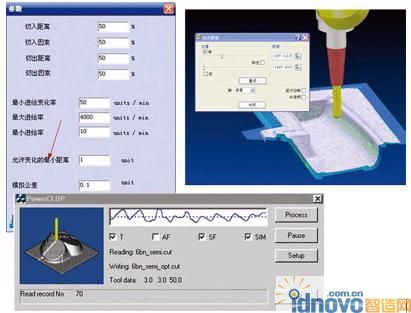

了解余量狀況信息后,我們需要使用這些條件進行實際加工過程的速度優化。DELCAM PowerMILL能夠根據余量大小進行碰撞避讓及自動優化切削速度,基于DELCAM PowerMILL余量模型碰撞干涉功能,確保無人職守加工能夠順利進行(見圖2)。

圖2 基于DELCAM的余量模型碰撞干涉功能,確保無人職守加工

精加工模面掃描和在機檢測的數字化研合

通過照相或掃描手段獲取模具制模的成形數據,根據點云數據和理論CAD模型進行“條件”對比,獲取偏差數據。這一過程不需要實際的沖壓、研合,通過數字化技術進行分析和處理。結合DELCAM的數控機床在線質量控制系統(DELCAM OMV),或者也可以使用DELCAM PowerINSPECT進行數字化研合,而不需購買極其昂貴的數字化研合系統,就能在DELCAM測量分析系統中完成模型對齊和公差分析。具體步驟如下:

1.讀入CAD模型,然后讀入任何格式的點數據模型(照相、掃描、硬測頭等),軟件同時處理大量點云。

2.通過一鍵自動對齊自適應最佳擬合理論CAD模型和模具掃描點云,并可采用汽車行業的RPS功能進行調整。

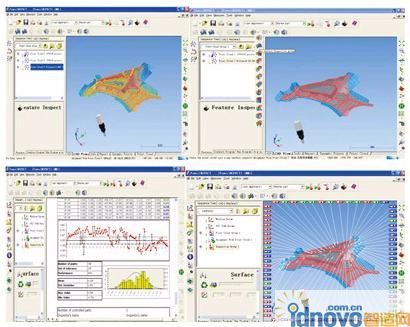

3.全局分析模具點云和CAD模型誤差,根據五色點云充分分析誤差狀況,提供相關數據給數控加工、工藝人員、鉗工裝配人員,快速確定進一步的工藝方案,同時可以通過虛擬手段預知沖壓模具研合情況,為大幅度減少試模周期具備積極意義,圖3所示為多種誤差分析和表達方式。

圖3 多種誤差分析和表達方式

4.“在機檢測”(OMV)解決方案是一種在數控加工機床上使用的、用于自動化測量自由曲面和幾何體的離線編程軟件系統。采用在機檢測,制造企業用戶可方便地在初加工、半精加工等階段就很好地控制產品精度,在加工過程中,當零件沒有被從數控機床上卸下之前,做出制造過程中是否繼續、是否返工等的“英明”決定。通過在加工的每一個階段監測被加工零件的質量,從而可節省大量的加工時間。它能夠盡早地發現加工中出現的任何誤差,并盡快地將其修正,從而極大地降低成本。該系統可以輸出多種形式的和理論CAD模型對比的數據報告,針對研合檢測配合面即可。

制件高效測量和分析自動化

1.根據經驗數據或者仿真系統數據獲取覆蓋件彈性變形趨勢線,在模具制造之前根據經驗數據對零件可能的變化趨勢進行“矯枉過正”,等模具制造完成壓件彈性回變后達到設計要求,此方式的幾何調整可以采用DELCAM PowerSHAPE的模仿變形功能,定義影響區域,給定變形條件而進行幾何調整(見圖4)。

圖4 基于仿真系統彈性回變幾何調整功能

DELCAM PowerSHAPE不具備彈性回變的分析功能,能夠根據其他仿真軟件數據或者經驗數據進行給定變形條件。

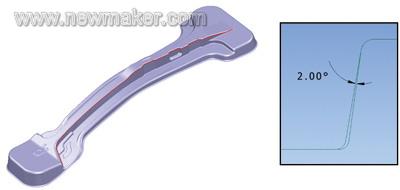

2.該功能同時也可以使用在工藝補充調整,及在進行沖壓仿真時快速修改工藝而進行分析,避免重復造型。如圖5所示,修改深色線區域的拔模角度,傳統模式一定是通過重新造型完成,大量耗費時間,而采用全局模仿變形功能,可以瞬間快速完成。

圖5 要修改沿深色線區域的拔模角度

3.對通過沖壓分析后發現的缺陷區域進行快速模型工藝處理,無須重新造型,僅需返回工藝設計人員或部門,通過模仿變形功能對工件進行快速修改,然后再分析,過程可以多次反復,此工具可以快速處理問題區域工藝缺陷,快速調整模型。

精加工模面掃描到二次數控加工

使用PowerSHAPE的模仿變形功能可根據掃描數據和CAD模型對比分析出變形曲線進行模仿變形,然后進行二次數控加工,具體實施難度可能會比較大,從而增加制模周期。此方法產生的原因主要是當前在分析領域不能很好地解決覆蓋件制件翹區變形的分析,往往需要根據企業長期積累的經驗進行處理。

參數化模具結構設計、一鍵式結構面編程

這個過程通常要耗費很多的時間。為了實現快速工藝補充和標準件設計,PowerSHAPE開發了專業的覆蓋件模具設計模塊。這款軟件容易掌握應用技巧,只需大約3~5天的培訓,操作人員即可承擔模具設計和快速工藝補充等工作。這不僅使得工藝補充和模具標準件設計可以在一天內完成,同時也使得無紙化制造成為可能。

無人化高效加工

數控加工車間無人職守加工,是業界所追求的一個較高層次階段,一汽模具公司在兩年前基于PowerMILL就已實施完成覆蓋件數控加工車間的無人職守加工、刀具壽命管理以及數控編程安全規范等。基于編程規范的建立,實現基于PowerMILL平臺的汽車覆蓋件制造知識庫積累,最大限度地減少了人為錯誤。無人化數控加工,DELCAM PowerMILL有其優勢,同時也是DELCAM公司的旗艦產品,產品經過這些年的發展,又有很大的提高,并且專注在CAM領域發展,同時在覆蓋件模具設計領域有一定的專長。

多線程技術和后臺運算技術

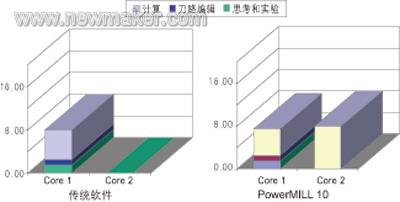

汽車模具企業注重效率和成本,新版本的PowerMILL10.0能夠與新的計算機技術有更好地結合,采用多線程計算、多CPU并支持后臺運算,更加有效地提高了編程效率和加工效率,在汽車覆蓋件、內飾件等大型模具產品設計制造領域有很強的優勢(見圖6)。

圖6 支持更大內存、系統后臺運算及系統管理

假如采用一個不具備多線程和后臺運算的傳統軟件,編程人員一天8h內可以生成5.5h的刀具路徑,時間包括思考、實驗和后處理。如果計算機具備多線程計算能力,那么當計算機計算的同時,編程人員仍然可以進行工作,多線程可以保證更快的計算速度和更高精度的計算。這種計算機能力的提升,軟件可以在安全性、刀具路徑優化方面做的更加優秀,優化的路徑結合機床運動性能,最大限度地減少速度損失,可以讓數控機床的加工效率提高15%以上。

結語

綜合上述,在汽車模具發展的不同階段,采用更先進的技術有效提高產能,解決企業發展到一定程度的瓶頸問題顯得至關重要。同時在覆蓋件模具制造行業砍掉落后產能,考察和采用能夠提高數控加工效率和質量的新技術,也是企業遲早要做的事情。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF