一、CATIA產品與模具設計

1. CATIA模具設計制造工藝流程

CATIA在塑料模具設計和分析階段充分應用了參數化特征造型技術和數據庫技術。塑料模具中的標準件,如標準模架、頂出機構、澆注系統、冷卻系統等都采用基于數據庫管理的參數化特征造型設計方法進行設計或建立標準件庫,以實現數據共享,同時滿足用戶對設計的隨時修改,使模具的設計分析快速、準確、高效。參數化特征造型不僅可以完整地描述產品的幾何圖形信息,而且可以獲得產品的精度、材料及裝配等信息,其所建立的產品模型是一種易于處理、能反映設計意圖和加工特征的模型。

模具的CAD設計分析,包括根據產品模型進行模具分型面的設計、確定型腔和型芯、模具結構的詳細設計、塑料填充過程分析等幾個方面。利用CATIA可很容易地確定分型面,生成上下模腔和模芯,進行流道、澆口以及冷卻道的布置等。確定了這些設計數據以后,再利用MOLDFLOW、CFLOW等進行塑料的成形過程分析,動態仿真分析塑料在注塑模腔內的注射過程流動情況(含多澆口注射時的塑料匯流紋分析)、分析溫度壓力變化情況、分析注塑件殘余應力等,根據分析情況來檢查模具結構的合理性、流動狀態的合理性、產品的質量問題等。比如,是否存在澆注系統不合理,而出現流道和澆口位置尺寸不當,無法平衡充滿型腔的情況;是否存在產品結構不合理或模具結構不合理,而出現產品充不滿(短射)現象;是否有冷卻不均勻,而影響生產效率和產品質量;是否存在注塑工藝不妥而出現產品的翹曲變形等。通過CATIA就可以將錯誤消除在模具設計階段,提高一次試模成功率。

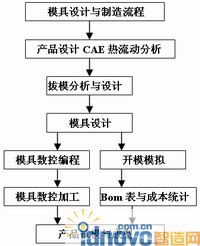

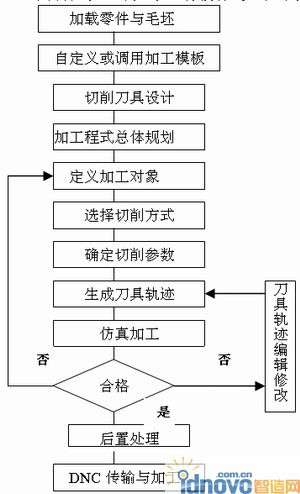

CATIA注塑模具設計制造工作流程如圖1所示。首先根據設計產品進行拔模分析與分型面設計,采用模具設計專家系統建立工程、加載產品、創建調用模架,然后設計導向系統、澆注系統、頂出機構、流道與冷卻等輔助部分,進行分模模擬,輸出Bom表等。

圖1 注塑模具設計制造流程

2. CATIA產品設計與分模設計

從概念設計到詳細設計,再到工程圖生成,CATIA V5的CAD部分可以加快產品開發的速度。CATIA 的CAD部分包含了草圖設計、零件設計、裝配設計、焊接設計、模具設計、結構設計、凸凹模設計、鈑金設計、復合材料設計、創成式自由曲面設計和工業外觀設計等模塊。圖2為在CATIA環境下設計的手機產品模型、拔模分析與分模面設計示意圖。

圖2 CATIA產品設計與分模設計

3. CATIA模具設計

模具設計(Mould Tooling Design)是一個管理模具定義的模塊。它可與CATIAV5的設計、仿真和制造等模塊協同工作,支持包括凸凹模固定板定義、組件實例化、注射和冷卻特征定義等模具設計的所有工作。模具設計模塊允許快速、經濟地創建注塑模具,可以使用下面的標準目錄庫:DME、DME-AMERICA、EOC、FUTABA、HASCO、MISUMI、NATIONAL、RABOURDIN、STRACK等。CATIA能讓注塑模具設計人員創建、修改和分析模具構件,并在模具設計變化時,快速更新它們。CATIA為模具設計人員提供了一個發揮創造性的方便快捷的集成環境,其基于專家系統的模具設計功能組件主要包括以下幾個部分。

(1)模架組件(Mold Base)

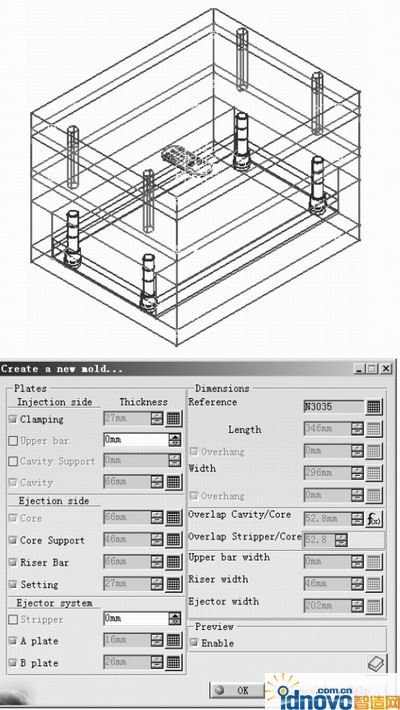

標準模架包括定模板(Clamping Plate)、上支承板(Upper Bar)、凹模型腔墊板(Cavity Support Plate)、凸模型芯墊板(Core Support Plate)、支承墊板(Riser Bar)、頂桿墊板(Ejection Plate)和動模底座(Setting Plate)等不同系列的標準部件,用戶只需對這些設計好的標準件進行細節設計,即可完成產品完整的注塑模具設計工作,這大大降低了模具設計人員的工作量,提高了注塑模具的設計效率和質量。圖3是該手機模架的加載界面與加載完成后的示意圖。

(2)脫模組件(Ejection Component)

該組件提供了包括頂桿等標準脫模件的設計與定位。

(3)固定組件(Fixed Component)

通過該組件可添加如螺釘、螺桿、螺母等連接件和緊固件的設計。

(4)導向組件(Guide Component)

用于導柱、導套等導向元部件的設計加載功能。

圖3 CATIA模架加載調用

(5)澆注組件(Injection Component)

用于設計澆注口、分流道、冷卻道等功能設計。

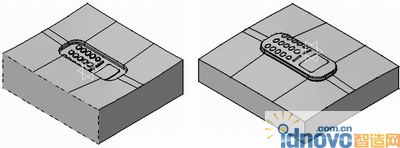

圖4 CATIA凸凹模設計

(6)定位組件(Locating Component)

它主要完成添加定位銷、襯套等定位組件的功能。

(7)其他組件(Miscellaneous Component)

它提供用戶自定義部件,如螺柱、彈簧的設計功能。

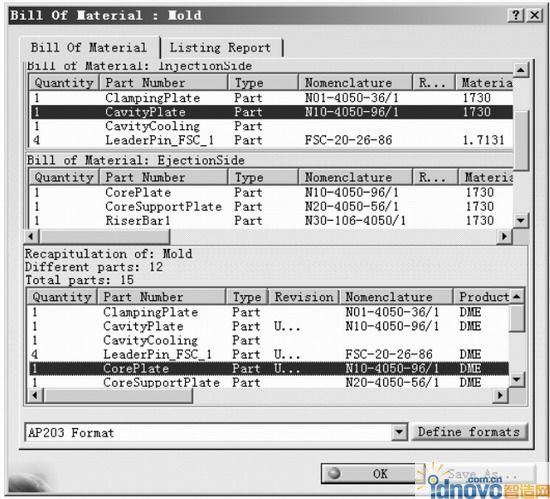

(8)明細表(BomReport)

對設計完成后的模具元、部組件進行匯總輸出,同時可以網頁的形式進行輸出。圖4和圖5分別為手機模具設計完成后的凸凹模以及模具零部件的BOM匯總結果。

圖5 CATIA模具設計報表

三、CATIA模具數控銑削加工編程

注塑模具的CAM技術主要應用在數控銑削加工、線切割加工、電火花加工等方面。CAM數控加工技術尤其是在復雜模具的型腔、型芯及電極的銑削加工中起著更加重要的作用。數控編程的主要工作,包括粗精加工刀具軌跡的優化規劃、NC指令的產生、刀具種類特性和材料庫的建立、切削加工工藝參數的確定、普通切削和高速切削加工特性控制、過切檢查與加工表面的精度控制、加工過程的實體仿真切削、數據傳輸DNC技術等方面的內容。CATIA數控編程有產品三維建模、刀具軌跡設計、刀具軌跡編輯修改、加工仿真、后置處理、二次開發功能接口和數據文件傳輸交換等幾個重要組成部分。

在CAM技術的應用中特別要求CAD三維產品模型數據的正確性。在編制多曲面對象的數控銑削程序時,對曲面模型有較高的要求,如相鄰曲面的U、V方向的一致性、曲面與曲面的高精度擬合、曲面斜率連續變化等。CATIA利用了參數化特征造型設計和統一的數據庫技術,使得產品模型數據、模具的型腔型芯數據、刀具軌跡數據基于統一的模型,刀具軌跡與產品模型的修改更新自動關聯。

模具數控加工實體仿真能直觀反映加工后零件的結果,可檢查出加工過程中的過切、干涉等錯誤,把錯誤消除在加工工藝編程設計階段,從而減少加工后的修補和返工,大大提高模具的制造效率和質量。CATIA系統提供的混合建模方案和高質量的數控編程功能可保證高模具的設計與數控編程等一次成功。

1. CATIA數控編程的基本流程

CATIA用于產品零件的數控加工,其流程一般如圖6所示。首先是調用產品零件、加載毛坯、定義刀具,然后選擇加工策略、定義工序、加工的對象來生成相應的加工程式。用戶依據加工程式的內容來確立刀具軌跡的生成方式,如加工對象的具體內容、刀具的導動方式、切削步距、主軸轉速、進給量、切削角度、進退刀點、干涉面及安全平面等詳細內容,生成刀具軌跡,待所有的刀具軌跡設計合格后,進行后處理生成相應數控系統的加工代碼,并完成行DNC傳輸與數控加工。

CATIA的數控編程操作簡單,在整個刀具軌跡設計規劃過程中,可任意修改加工對象和切削參數等內容。值得注意的是,由于其相關性,在進行刀具軌跡流程設計時,對于加工對象的定義,最好有一個總體的規劃。可對刀具軌跡和加工程式進行拷貝、粘貼、刪除和隱藏等,還可以對具體的刀具軌跡方案進行編輯和修改,如下刀、轉角速度的調整等。系統數控加工編程模塊提供了諸如在圖形方式下觀測刀具沿軌跡運動的情況、進行圖形化修改等功能,可進行刀位文件復制、編輯、修改,刀具定義,建立床和切削參數數據庫等。后處理程序可選用Intelligent Manufacturing Software Inc的IMSPost和ICAM Technologies Corporation的ICAMPost等兩種后處理方式,生成數控機床可識別加工的程序代碼文件。

圖6 CATIA數控編程流程圖

2. CATIA刀具軌跡策略與后處理

CATIA系統提供了鉆孔、攻絲和鏜孔循環等點位加工編程方式,具有多種輪廓加工、等高環切、行切以及島嶼加工平面銑削等編程功能。其提供的3~5坐標復雜曲面多軸聯動加工編程功能,具有基于殘留毛坯、曲面輪廓、等高分層、環繞等距、曲面流線、角落清根、旋轉四軸、五軸底刃側刃、五軸曲線等多種刀具軌跡控制方式。對于相應的等高分層、曲面粗精加工都具備高速銑削的編程模式。下面介紹其刀具軌跡的主要加工策略。

(1)二維點位和輪廓、挖槽、平面等多種加工功能

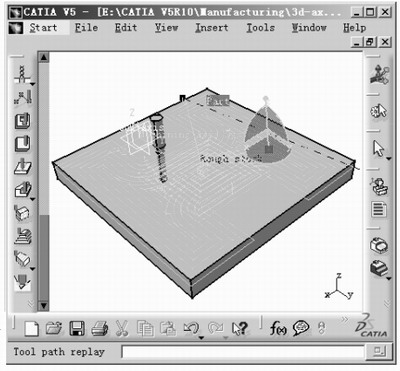

系統在這方面提供了諸如平行銑削、環繞、等高、深孔鉆削功能,主要用于對開口或封閉的輪廓側面進行精加工。常用的二維挖槽加工及其高速銑削編程加工的刀具軌跡,如圖7所示。

a)內槽環繞銑削

b)曲面平行銑削

c)高速環繞銑削

圖7 銑削刀具軌跡策略示意圖

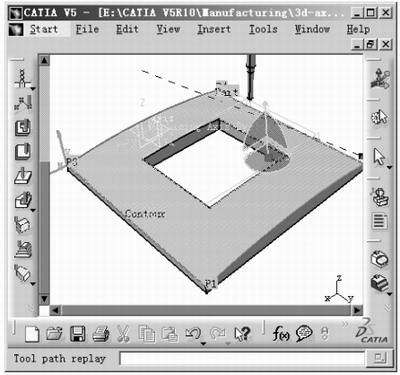

a)等距環繞銑削

b)根部清根

c)仿真模擬

圖8 薄壁零件銑削加工示意圖

(2)對空間曲面的粗精加工

刀具軌跡形式可以曲面流線、平行、等高分層、環繞螺旋、放射狀等形式進行曲面加工,主要包括曲面掃描粗加工(Sweep Roughing)、等高分層粗加工(Roughing)、曲面精加工(Sweeping)、輪廓驅動(Contour Driven)曲面粗精銑削、3D模式空間曲面螺旋銑削(Spiral Milling)等。同時具備對曲面之間的相交區域或角落部位進行一次或多次筆式清根加工(Pencil)編程功能。對于空間曲線,可完成3D曲線輪廓(Curve Following)、三維輪廓(Profile Contouring)等加工策略,可進行3~5軸曲線加工。

其三維空間曲面銑削刀具軌跡的控制方式靈活多樣,因而軌跡可以根據需要來調整。圖8所示的是某薄壁結構產品零件,其加工特征為一空間曲面,且包含眾多不同平面的島嶼,這里利用CATIA系統的數控銑削加工編程功能對其編制了高速環繞加工與角落清根的銑削加工程序,并進了加工仿真。

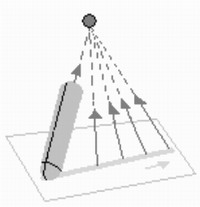

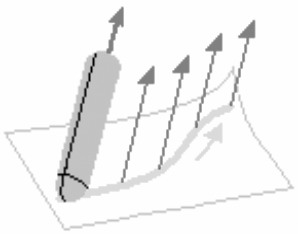

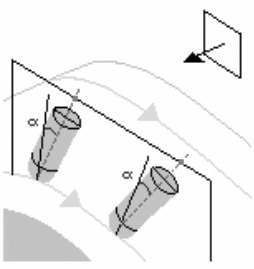

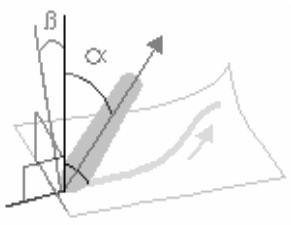

(3)5軸銑削

這里包括變軸掃描(Multi Axis Sweeping)、輪廓變軸驅動(Multi Axis Contour Driven)、曲線5軸驅動(Multi Axis Curve Maching)、5軸側刃輪廓銑削(Multi Axis Flank Contouring)等多種加工軌跡策略。系統提供的5軸加工的關鍵刀具軸矢量控制方式,包括點、直線、空間曲線、三維輪廓、曲面法向和曲面法向前后、左右傾斜等方式。如圖9、圖10所示的分別是常用五軸加工刀具軸矢量控制方式及其軌跡示意圖。

a)指向點

b)直線

c)曲線

d)曲面法向

e)刀具軸示意

圖9 五軸刀具軸矢量控制

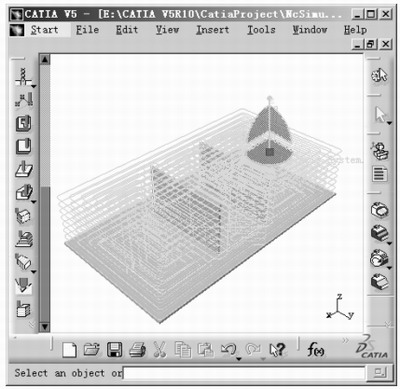

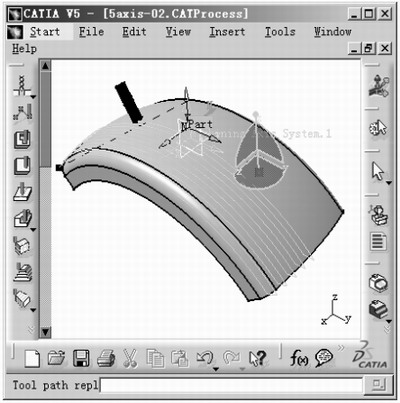

3. CATIA模具數控銑削編程實例

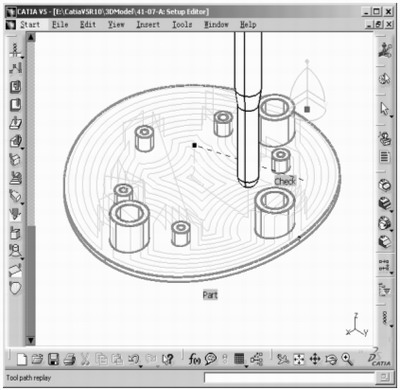

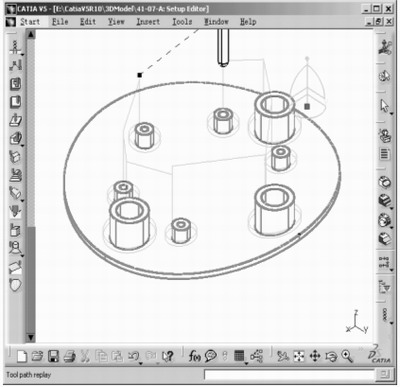

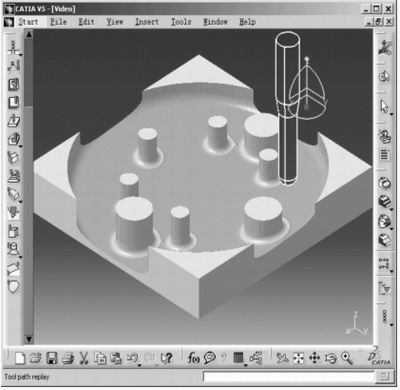

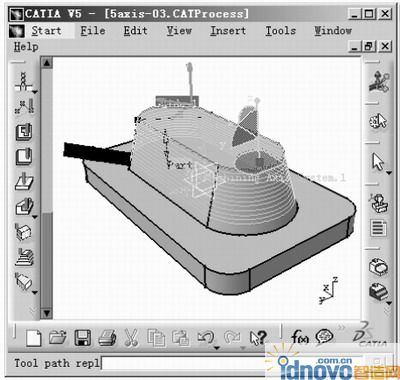

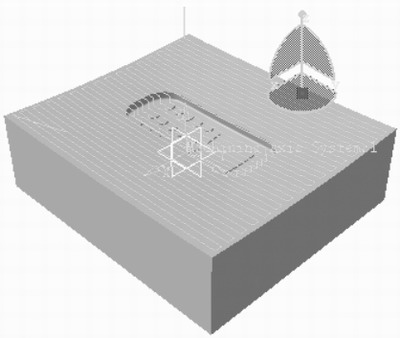

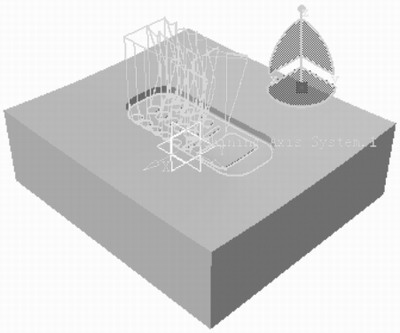

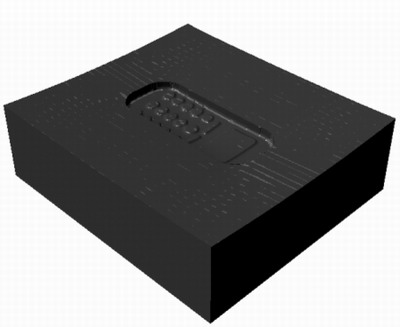

利用CATIA系統的上述數控銑削加工編程功能,用戶可以很方便地進行模具凸凹模零件的數控銑削成型的編制工作。圖11所示的就是用CATIA生成的手機凹模零件的半精銑和清根加工的刀具軌跡及其仿真加工示意圖。

a)曲面法向五軸

b)五軸底刃銑削

c)五軸側刃銑削

圖10 常用五軸加工示意圖

a)凹模半精銑

b)區域清根

c)仿真模擬

圖11 模具刀具軌跡與仿真示意圖

四、結束語

CATIA作為基于自由曲面造型與參數化特征造型,集產品設計、分析、制造與數據管理于一體的CAD/CAM/CAE軟件平臺的代表,功能十分強大,尤其是其強大的模具制造模塊將在模具制造中發揮巨大的作用。CATIA的著名用戶包括波音、克萊斯勒、寶馬、奔馳等一大批知名企業,在大型波音747飛機、火箭發動機、小型的化妝品的包裝盒等的制造中都可看到CATIA的身影。CATIA在中國也得到了廣泛的應用,如一汽集團、一汽大眾、沈陽金杯、上海大眾、北京吉普、武漢神龍等在內的許多汽車公司,都選用了CATIA作為開發新車型的核心設計軟件。本文只是掛一漏萬地對其卓越的功能進行了介紹,希望能對想了解CATIA的讀者有所幫助

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF