1、引言

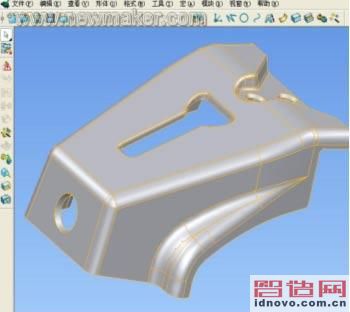

模具行業(yè)是現(xiàn)代制造業(yè)的重要組成部分,其面向的產(chǎn)品更新很快。隨著我國現(xiàn)代汽車制造技術(shù)的發(fā)展,汽車裝飾件也向塑料化方向發(fā)展,汽車注塑模具也呈現(xiàn)高效化、精密化、長壽命發(fā)展趨勢,因此模具設(shè)計制造者為適應(yīng)這一變化必須采用先進的設(shè)計制造方法,采用CAD/CAM一體化技術(shù)實現(xiàn)模具的設(shè)計與制造。DELCAM PLC 是全球五家最大的CAD/CAM軟件供應(yīng)商之一,DELCAM軟件中的PowerSHAPE系統(tǒng)是曲面與實體相結(jié)合的復(fù)合建模系統(tǒng),實現(xiàn)了曲面與實體間融合,特別適合于復(fù)雜形體的產(chǎn)品及模具的設(shè)計。基于該系統(tǒng)的DELCAM-Toolmaker模具設(shè)計專家系統(tǒng)更具有拔模面、分模面及電加工電極等模具行業(yè)專業(yè)化功能,系統(tǒng)的易學(xué)易用性突出,非常適合模具設(shè)計人員使用[1]。本文以汽車內(nèi)襯蓋(如圖1)為例介紹DELCAM-Toolmaker在汽車注塑模具設(shè)計中的應(yīng)用。

圖1 塑件模型

2、利用PowerSHAPE建立塑件模型

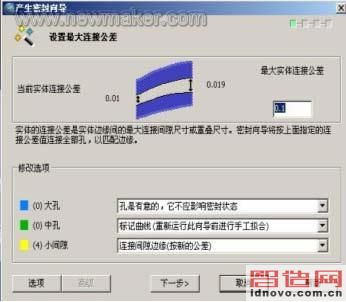

PowerSHAPE軟件能夠快速、靈活地構(gòu)造與編輯幾何元素;獨特的曲面設(shè)計、編輯工具,能完成其它CAD系統(tǒng)不能實現(xiàn)的復(fù)雜曲面設(shè)計操作,如復(fù)雜圓角、曲面調(diào)配、曲面縫補、曲面局部點位、切矢和法矢控制等;強大的復(fù)合曲面、實體設(shè)計功能,對同一組形面,既能以實體方式進行運算,又能按曲面方式進行編輯設(shè)計。通過曲線網(wǎng)格、分離曲線產(chǎn)生曲面,線框產(chǎn)生填充曲面及驅(qū)動曲線曲面,擠出曲面,旋轉(zhuǎn)曲面,圓倒角曲面,通過實體命令中的從已選曲面產(chǎn)生實體,并運用實體的交、并、減、分、增厚、抽殼等操作完成塑件的造型設(shè)計,也可以利用其它軟件進行塑件CAD造型,再通過DELCAM軟件的DELCAM-Exchange強大的數(shù)據(jù)轉(zhuǎn)換功能,將產(chǎn)生的CAD模型數(shù)據(jù)直接讀進來,比如IGES、STL、DWG、DXF等通用數(shù)據(jù)格式及UG、Pro/E、Catia、Cimatron等高端軟件的專用數(shù)據(jù),實現(xiàn)數(shù)據(jù)的無品模型在導(dǎo)入后,可能會存在一些由于設(shè)計缺失而產(chǎn)生的不完整的面和間隙,要修補這些面需要花費設(shè)計者大量時間[2]。尤其是復(fù)雜的零件,DELCAM-Toolmaker能自動識別這些缺陷并進行修補,這將大大節(jié)省設(shè)計者的寶貴時間。需要注意的問題是PowerSHAPE軟件是曲面與實體相結(jié)合的復(fù)合建模系統(tǒng),雖然實現(xiàn)了曲面與實體間的融合,但所生成的實體往往需要密封處理(如圖2)才能進行進行模具結(jié)構(gòu)設(shè)計。有時需要進行多次密封處理才可以進行下一步,否則會產(chǎn)生錯誤的分析,這對我們不利。

圖2 實體密封

3、模具結(jié)構(gòu)設(shè)計向?qū)苫灸<?/P>

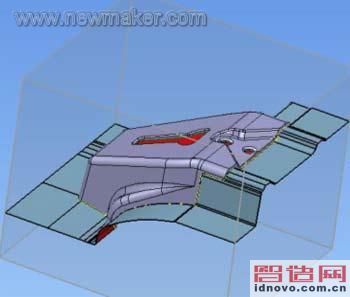

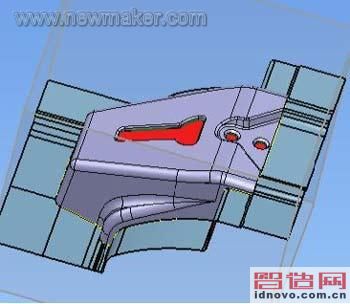

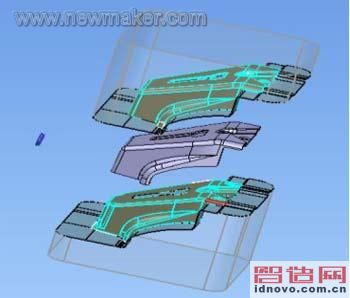

模型完成后,生成型腔和型腔鑲嵌塊是進行模具設(shè)計的第一步,首先激活PowerSHAPE系統(tǒng)的Toolmaker模塊,啟動型腔/型芯向?qū)Ш螅c擊運行自動模具鑲嵌塊向?qū)?Die Wizard),框選模型,在彈出窗口中點擊產(chǎn)品,這樣向?qū)Ь蜁詣臃治鲞\算,根據(jù)產(chǎn)品結(jié)構(gòu),自動找出模型的分模線,自動產(chǎn)生填充面填補靠破面,自動產(chǎn)生高質(zhì)量的分模面,并自動將模型分為兩部分,節(jié)省型芯和型腔的準(zhǔn)備時間。即使是形狀特別復(fù)雜的零件,也可找出大部分的分模線,提高工作效率。如圖3所示向?qū)д页龅姆帜>€,需要選擇適合的分模線,我們選取第二條分模線。點擊下一步可選擇塑件材料,設(shè)定好收縮率,軟件會對型腔和型芯進行自動縮放,并計算出模型所需的鑲塊尺寸。自動產(chǎn)生的分模面,當(dāng)出現(xiàn)不合理時(見圖4),需要進行改動,通過高級分模選項,插入相關(guān)點后,設(shè)定分離方向,使分模面更符合實際(見圖5)。點擊下一步設(shè)定鑲嵌塊的高度及圓角的處理。至此鑲塊設(shè)計完成,可以通過分離型芯和型腔觀察結(jié)果,見圖6所示。

圖3 分模線

圖4 向?qū)傻姆帜C?/P>

圖5 修改后的分模面

圖6 型芯和型腔分離

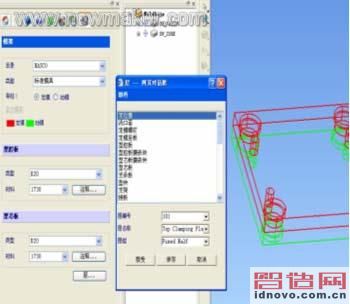

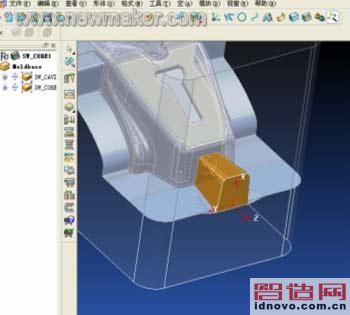

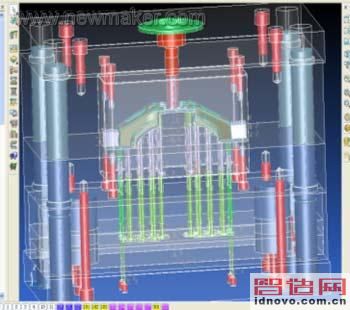

依據(jù)向?qū)崾荆创芜x擇鑲塊的坐標(biāo)系及型腔和型芯,相當(dāng)于進入模架向?qū)В跇湟暣袄锞蜁詣赢a(chǎn)生一個裝配文件Moldbase,內(nèi)含有裝配關(guān)系的子文件DW_CAVITY和DW_CORE。選取HASCO 模架,型腔板和型芯板的類型選取K20,材料選取1730。點擊層會發(fā)現(xiàn)軟件已經(jīng)把將要產(chǎn)生的零件進行了分層,包括澆口套、定位圈、鑲塊、推板、支架、導(dǎo)柱、導(dǎo)套、螺釘?shù)龋妶D7所示。繼續(xù)向?qū)Ц鶕?jù)塑件形狀定義模架及動定模板的尺寸,我們選擇模架尺寸為196×396,型腔板96mm,型芯板56mm,鑲嵌塊垂直位置定義方式選擇D2和G,分別輸入18.72和0.1,這是設(shè)置鑲塊在型腔和芯板中的尺寸,用來固定鑲嵌。在本例中有側(cè)向孔,故應(yīng)當(dāng)設(shè)置側(cè)型芯。在當(dāng)前窗口滑塊標(biāo)簽列中,點擊插入滑塊機構(gòu),目的是使其在型腔處產(chǎn)生一個鑲嵌塊,啟動側(cè)型芯向?qū)В诜帜C孢x項選擇滑塊在型芯上,模具鑲嵌塊區(qū)域在型芯和型腔中用單個面選擇好所在的區(qū)域。在倒勾型區(qū)域面(Undercut Region selection)選項中,用凸面區(qū)域(Convex Region)選取方式選擇我們要做抽芯處理的凸臺。點擊下一步,設(shè)置好接觸輪廓的各參數(shù)。依次設(shè)好側(cè)型芯長度、調(diào)整好分模面,即完成側(cè)抽芯向?qū)А=Y(jié)果如圖8所示。Tool- maker允許對已經(jīng)生成的型芯(Core)和型腔(Cavity)的部件進行修改,并且這種基于裝配關(guān)系下的修改不會影響模具整體布局,所有更新都將自動完成,極大地方便了設(shè)計者的修改。如果我們對已經(jīng)生成的側(cè)型芯進行修改,方法如上述步驟選取已經(jīng)生成的側(cè)型芯,選好分模面及倒勾形區(qū)域,單擊完成即可。如果是一模兩腔式,在設(shè)計另一個側(cè)型芯時,需強調(diào)一點,必須事先設(shè)定好坐標(biāo)系,Z應(yīng)指向側(cè)型芯運動方向。如圖8所示坐標(biāo)系方向。

圖7 分層

圖8 側(cè)型芯

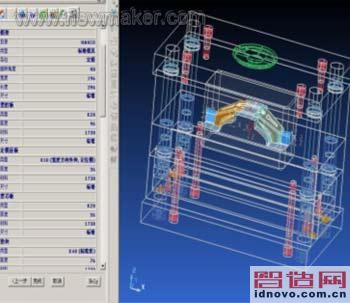

完成型腔與型芯向?qū)Ш螅瑔幽<芟驅(qū)В褂么讼驅(qū)Э芍付<茴愋汀⒛0宄叽纾⒋_定與模架相關(guān)部件的尺寸,如導(dǎo)柱、螺紋、澆口套等。如上一向?qū)нxHASCO的196×396標(biāo)準(zhǔn)模架等。依據(jù)本零件特點,取消支承板,選擇定位圈尺寸100mm,點擊下一步,進入模架向?qū)н\行成功頁面,如圖9所示,表格內(nèi)模架基本參數(shù)全部完成,如要修改可回退進行。點擊完成,系統(tǒng)自動進行運算,并將各模板及相關(guān)部件分置在不同的層中,每個相關(guān)部件都有裝配關(guān)系,而且能將動、定模部分與鑲塊分成組,如圖10所示。這些功能為設(shè)計者極大的減少了工作量,加快了設(shè)計速度。

圖9 模架參數(shù)

圖10 模架裝配樹

4、注塑模的其它部件

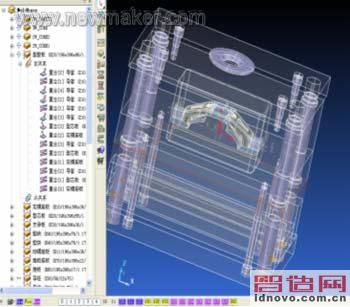

基本模架完成后,可從軟件自帶的部件庫里增加相應(yīng)的標(biāo)準(zhǔn)部件,如澆口部件、冷卻件、脫模件等。這些工作可以通過Toolmaker的部件向?qū)硗瓿桑ㄟ^點擊下一步就可完成。對于我們所設(shè)計模具不規(guī)則的產(chǎn)品,通常脫模用的零件長度不一,Toolmaker提供了一個很方便的功能,利用Power Feature裁剪功能可將銷、套部件裁剪到型芯或型腔,并自動完成更新。自動將幾何特征增添到模具系統(tǒng),它讓我們再也不用手工裁剪模板上的頂針孔、沉頭孔和讓位結(jié)構(gòu)等。比如選擇頂針進行裁減系統(tǒng)會自動裁減出了頂針的 位置,并且自動留出配合間隙。結(jié)果見圖11所示。

圖11模具結(jié)構(gòu)圖

5 模具的加工

整體模型設(shè)計完畢后,可將模板提交給Delc am的加工軟件進行加工孔的鉆孔刀具路徑及型芯、型腔和二維特征的刀具路徑[3]。PowerMill的加工策略很豐富,比如我們可以將高速銑的一些加工策略、準(zhǔn)則,合理地有選擇地運用于非高速銑中,縮短加工時間,提高加工質(zhì)量等,這些在此就不一一贅述了。

6、結(jié)束語

Delcam軟件的ToolMaker在汽車注塑模具設(shè)計中的應(yīng)用,是走向現(xiàn)代設(shè)計和制造的成功典范,使廣大的工程設(shè)計、制造人員從繁雜的手工繪圖中解脫出來,便設(shè)計和制造工作更加人性化,輕松而富有活力。

參考文獻

1 韓永軍.PowerMILL與模具高速加工技術(shù)[J].現(xiàn)代制造,2003,(12):103-105

2 楊應(yīng)龍.Delcam軟件在塑料注射模設(shè)計和制造中的應(yīng)用[J].制造技術(shù)與機床,2003,(11): 53-55

3 羅云華,王義林.汽車模具的三維造型與數(shù)控加工[J].模具技術(shù),2000,(4):45-47(end)

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF