引言

模具加工是模具制造中的一個重要環節,它不僅決定了模具的表面質量與精度還影響模具的制造周期。選擇合理的加工工藝是解決這些問題的基礎,由于模具加工的單件小批性,合理的加工工藝不可能由加工過程進行探索,因此,利用CAM軟件進行制造工藝的優化是當前模具加工的趨勢。目前市場上CAM軟件很多,主要有 Unigraphics(簡稱UG) ,Powenvill,MasterCAM,Cimatron等等。因操作簡單方便,MasterCAM和Cimamon等軟件在國內市場份額很大,但是其CAD功能都很弱,復雜設計都需要借助其他CAD軟件來完成。相對而言,UG和Powermill都屬于較好的CAM軟件,尤其是前者的CAD/CAM 功能十分強大,具有更大的發展前途。本文基于UG的CAM模塊,探討實際生產過程中某覆膜砂疊型鑄造模具的鑄鐵模塊基于,W的最佳的數控加工工藝方案。

圖1 所示為利用UG設計的制動器卡鉗體覆膜砂模具模塊

1 基于IPW的數控加工工藝

一個零件的加工過程包括很多步驟。在傳統的數控加工編程中,由于數控編程員對每一步加工工序后哪些材料還沒有被加工掉不清楚,在進行粗加工、半精加工、精加工或是換刀加工的工藝編程時,都是從零件毛坯開始,這樣導致在進行半精加工、精加工或是換刀加工時,數控機床要按照工進的速度走完很多己經加工過的毛坯表面(我們稱為空切),浪費大量工時。

在實際加工中,每一個加工工序完成后都有一個毛坯的中間過程,稱為IPW (In Process Work-piece)。編程時可以將前個工序加工后生成的IPW作為后續加工工序的毛坯,進而達到減少空切、提高加工效率的目的。這就是我們今天要討論的基于IPW的數控加工工藝,也是UG/CAM模塊提供的一項獨特的功能。

模塊數控加工的質量及效率基本決定了模具的質量和交貨期。因此,探討最佳的數控加工工藝對提高模具質量和按時交貨十分必要。卡鉗體覆膜砂疊型鑄造模具模塊如圖1所示,由鑄造方法獲得毛坯,再進行加工獲得模具模塊。由圖1可知,模塊除了分型面上需要完全清根(無圓角),其余最小圓角為R3~5mm。此外為了降低成本,分型面清根擬采用鉗工手工清根。因此初步確定精加工使用最小刀具直徑為8mm。根據鑄鐵模塊的特點,初步選定采用合金鑲片刀具進行粗加工和半精加工,整體硬質合金刀具進行精加工。

加工由粗加工、半精加工和精加工三道工序來完成,下面分別討論其基于IPW的數控加工工藝。

2 基于IPW的數控加工工藝應用

2.1 粗加工工藝

粗加工最小刀具直徑確定為16mm,加工余量側面為0.6mm,底面為0.2mm。對于模具模塊的粗加工,一般采用型腔銑。由于型腔銑是沿深度方向分層加工,不管分層多細,總會有臺階,所以在型腔銑后都要進行等高銑。等高銑是沿零件橫截面輪廓進行的一種仿形加工,切削條件比較一致,切削平穩,工件表面的粗糙度情況也比較好。這里我們主要比較了傳統的型腔粗加工和基于IPW的型腔粗加工工藝。

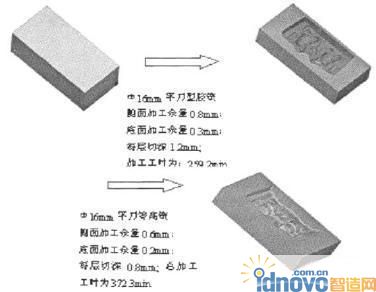

雖然模具模塊的形狀外形是一個長方體,但已經在內部有了空腔,如圖1,而傳統的型腔銑工藝以一個長方體為加工毛坯進行數控編程,在加工出與模具模塊內腔相同的具有一定加工余量的型腔后,再用平刀等高銑加工所留臺階,其加工工藝效果及參數見圖2,總加工工時為372.3min。

圖2 傳統的粗加工工藝參數及效果圖

可以看出,由于我們翻制的毛坯本身就只有均勻的6mm加工余量,與內腔深度相差較大,且內腔形狀己經與圖2所示型腔銑加工的內腔相同,因此采用傳統的型腔銑加工,第一道16mm平刀型腔銑工序必然存在很多空刀,不僅增加了一個加工工序,而且也增加了大量的工時。

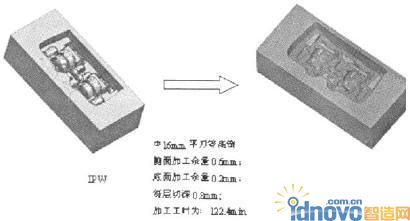

基于IPW的型腔銑加工參數及效果圖如圖3所示。總加工工時122.4min。它是利用模具設計過程產生的模具模塊圖(圖1)作為傳統型腔銑加工后的中間過程,然后在其基礎上進行平刀等高銑的數控加工編程,雖然在曲面毛坯上編程增加了數控編程的時間與定位等輔助時間,但由于省去了傳統型腔銑的第一個有較多空切的工序,可縮短數控加工工時50%以上,極大地提高了粗加工的效率。

2.2半精加工工藝

由于精加工刀具直徑為8 mm,因此半精加工最小刀具直徑確定為10mm或8mm,加工余量為0.1mm。這里我們也比較了傳統的半精加工工藝和基于IPW半精加工工藝。

傳統的半精加工工藝主要是逐步減小刀具直徑,以達到逐步減小加工余量的目的。編制數控加工程序時用粗加工后的輪廓重新作為編程與定位對刀的依據,編制程序花費時間較長,同時考慮到粗加工刀具直徑為16mm,一般先采用直徑為12mm平刀等高銑的數控加工工藝進行加工,具體參數為:側面加工余量0.45 mm,底面加工余量0.15 mm,每層切深0.4mm;加工工時為:224.2min。然后采用l0mm球刀等高銑的數控加工工藝進行第二次加工,具體參數為:側面加工余量 0.1mm,底面加工余量0.1mm,每層切深0.3mm;加工工時為:284.1min。總加工工時為508.3min基于IPW的半精加工類似于基于 IPW的粗加工工藝,即利用16mm平刀型腔銑粗加工程序生成一個IPW,然后基于此IPW,直接采用8mm平刀進行型腔銑加工。側面加工余量和底部加工余量均為0. 1mm,每層切削深度為0.25 mm,總加工工時為391.2min。

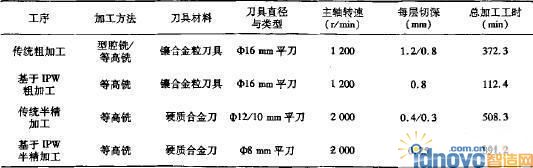

兩種工藝對比如表1所示,可以看出基于IPW的半精加工可縮短數控加工工時,而且基千IPW加工的圓角都達到R4mm,為后續的精加工留下了更小的圓角加工余量。

表1 鑄鐵模具模塊數控加工工藝與工時比較

2.3精加工工藝

UG3.0中對等高銑精加工做了重大改進,將UG2.0中需要的兩個精加工程序等高陡坡加工和等高緩坡加工合二為一,減少了加工時接刀帶來的誤差。精加工工藝相對比較簡單,我們主要采用以下加工工藝:8mm球刀等高銑+8mm平刀平面精銑。此階段不需基于IPW進行。

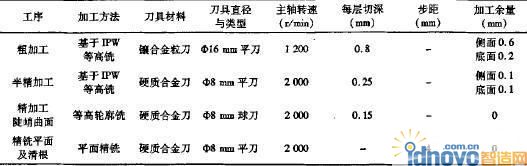

綜上所述,覆膜砂疊型鑄鐵模具模塊最佳數控加工工藝如表2所示。該工藝具有節約工時、表面質量好、工序簡單等優點。

表2 鑄鐵模具模塊最佳數控工藝

3 結束語

利用UG軟件CAM模塊來編制加工程序,并針對模具模塊鑄造后加工余量較小的特點,充分利用UG軟件獨特的基于IPW進行加工的功能,提出了基于IPW的模具模塊數控加工工藝,與傳統模具模塊數控加工工藝相比,該工藝具有節省工序、節省刀具、節省工時的優點,在保證模具精度和表面質量的情況下提高了模具模塊加工的效率。而且實現了模具設計與制造的一體化,使模具在設計的同時就可進行制造階段的相應的數控加工編程工作,相比于傳統的在零件毛坯出來后再進行制造階段的數控程序編制與加工來說,縮短了模具的制作周期。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF