凡是在CAM軟件能夠充分利用機床功能的地方,應(yīng)該能夠識別特殊的項目,以此給用戶帶來利益,并最大程度地開發(fā)和發(fā)揮銑床的潛力。

撰寫本文的目的是為了超越一般性的論述,并區(qū)分出特殊的項目,通過CAM軟件利用機床的各種功能給用戶帶來更多的利益。

CAM系統(tǒng)對您后處理器的認知達到了怎樣的程度?

許多CAM軟件可用于生成刀具路徑的工藝數(shù)據(jù)和編寫中性格式的輸出文件,例如APT CL數(shù)據(jù)。然后通過一個外部的后處理器程序,將中性數(shù)據(jù)轉(zhuǎn)換成機床專用格式,其焦點集中在機床的動態(tài)特性和控制系統(tǒng)信息上。當然,這種傳統(tǒng)的工藝已經(jīng)成功地在實際中得到了應(yīng)用。然而,刀具路徑計劃與后處理步驟之間的脫節(jié),意味著后處理器無法接近機床功能的某些信息。同樣,CAM程序往往是與目標機床的具體細節(jié)互相分離的。在多軸應(yīng)用領(lǐng)域中,采用集成后處理器技術(shù)的好處是:能夠使其在多軸應(yīng)用領(lǐng)域中更加生動。

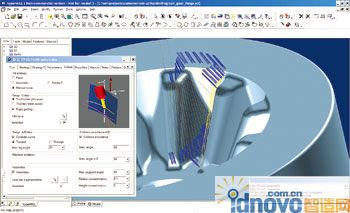

圖1 圖像模擬,圖中所顯示的藍色部分隨著軸線的方向而變化

局部編程坐標系統(tǒng)

附加信息可以從CAM系統(tǒng)傳遞到后處理器中,以幫助提高機床的性能,通過這個例子可以對局部編程坐標系統(tǒng)進一步描述。大部分CAM系統(tǒng)是通過對局部坐標系統(tǒng)或框架的定義,在任意方向上對簡單的幾何圖形進行操作的。例如一個孔徑、型腔隱窩和雕刻的字母,其編程也是在這個方向上產(chǎn)生的。然后對后處理器作出必要的調(diào)整,這樣經(jīng)過后處理的加工指令被轉(zhuǎn)換成相應(yīng)的定義零件原件,并作為機床的參考值。那么您的后處理器了解零件設(shè)置坐標系統(tǒng)(NCS)和局部坐標系統(tǒng)框架嗎?對于許多機床的控制器而言,可以利用這個信息和固定循環(huán)進行2D編程。

多軸鉆孔模式的連接功能

另一個例子與CAM軟件有關(guān),它具有與多軸鉆孔模式的連接功能。如果CAM軟件知道機床的控制具有中心點管理功能,那么這些鉆孔順序之間的連接路徑(一般按照預(yù)定的安全位置移動)就會利用這種控制能力,再加上一條同步化碰撞檢查連接路徑,使刀具接近工件,防止其發(fā)生碰撞或避免因連續(xù)向安全區(qū)運動而造成加工周期的延長。有了這種信息以后,就可以使機床的工藝得到更好的保證,機床的性能也能進一步提高。

CAM系統(tǒng)對您機床的了解究竟能達到什么水平?

由于機床的大小、功率、應(yīng)用目的,以及其他的限制和局限性等問題,所以機床具有不同的功能,針對這些不同的情況,制訂不同的應(yīng)用策略,這對CAM軟件系統(tǒng)來說是很有幫助的。

其中,有一個最終用戶可能擁有用于生產(chǎn)大型模具的設(shè)備,以及生產(chǎn)電極用的小型高速加工機床。因此,在一個工廠里可以配置多臺生產(chǎn)能力不同的銑床。

CAM軟件可以將焦點集中在工業(yè)元件上,而市場希望看到不同的類型,但卻具有廣泛基礎(chǔ)的解決方案,其中在實例中所提到的最終用戶,可使用一種能夠適合于各類機床和應(yīng)用范圍的軟件產(chǎn)品,以提高機床的加工性能。

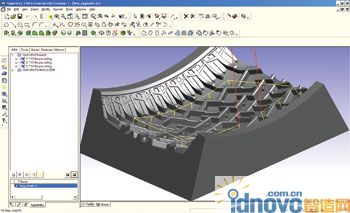

圖2 采用多軸分度方法生產(chǎn)的鍛件,可采用硬態(tài)銑削加工

5軸加工

在5軸加工中心中,可明顯地找到它們的某些不同特性。它們之間的區(qū)別非常明顯,例如動力布局,無論旋轉(zhuǎn)軸是否帶有刀具;無論旋轉(zhuǎn)軸是如何設(shè)計到機床之中的,無論各軸之間是否相互垂直或呈現(xiàn)不同的角度。

5軸加工確實是一種強有力的加工方法,對改善工具、減少工件的調(diào)試裝卡次數(shù)和提高表面質(zhì)量有很大的好處,并允許刀具接近復(fù)雜的幾何形狀。但從處理大質(zhì)量(如機床和零件)時的復(fù)雜動力學(xué)原理角度來看,采用全5軸模擬解決方案并不能很理想地適用于每個應(yīng)用領(lǐng)域。

4+1加工工藝

在許多模具應(yīng)用領(lǐng)域中,用戶可以通過尋求固定支撐軸,并積極利用旋轉(zhuǎn)軸的新解決方案來獲得5軸加工在工裝和調(diào)試中的更高效能。這種工藝稱為4+1加工工藝。除了提高機床的動態(tài)性能之外,一般來說,這種工藝也充分利用了機床上旋轉(zhuǎn)軸(C軸)的較高性能優(yōu)勢。

模具元件常常帶有小半徑的特點,從而能夠生產(chǎn)出帶有圓角和邊緣的成品零件。從經(jīng)驗來看,這些特點是由附加的EDM工藝造成的。今天,這些特點往往采用5軸機床加工。生成這些特點所要求的小直徑刀具達到的效果,是采用延伸長度較長的長刀具所不可能達到的。對于小直徑刀具,如果其長度較短并帶有較粗的錐度軸,那么其加工性能就能得到進一步的改善。一般來說,使用5軸加工能夠適應(yīng)和滿足粗軸加工工具的需要。

3+2加工方法

不管情況如何,但通過限制主動軸的數(shù)量仍然可以提高刀具及其加工性能。上面提到的4+1加工工藝,可以利用機床的高速旋轉(zhuǎn)軸。一種稱為多軸分度的加工則是將 5軸程序簡化分解成3+2的加工片段,從而進一步簡化機床的動態(tài)特性和刀具穩(wěn)定性。由于其在復(fù)雜的零件內(nèi)具有一個固定的刀具方向,因此通用化的3+2加工法就可產(chǎn)生逐步解決問題的方案。多軸分度工藝提供了一種隨機應(yīng)變的工藝,允許機床從一個編程工作來管理多個片段,并重新調(diào)節(jié)它們之間的方向。

在某些應(yīng)用領(lǐng)域中,例如沿著復(fù)雜型芯或型腔壁上下運行的刀具,其每一個獨立的刀具路徑行程都可能有一個與其前后不同的3+2解決方案。當?shù)毒咴谧叩哆^程中的空程過渡運行時,會發(fā)生5軸再次轉(zhuǎn)向。因此,這種工藝能夠以一個程序中的固定角度加工方法對整個型芯或型腔進行全面的硬態(tài)銑削加工。

巧妙地采用多軸加工就可以提高機床的性能,而應(yīng)用經(jīng)過實踐考驗的3+2工藝,可以保證優(yōu)質(zhì)的表面質(zhì)量和延長刀具的使用壽命。

圖3 這個輪胎模具上的通氣孔是在一次性加工中完成的。加工時,在多軸孔方向之間,采用短距離收縮和同步化運動的方式

CAM系統(tǒng)對您CNC控制系統(tǒng)的了解達到了什么樣的程度?

在工件放入機床加工前,先進的CAM軟件不但具有識別其可能發(fā)生碰撞的能力,而且還可以避免發(fā)生這些碰撞。當鑒別出可能發(fā)生碰撞的現(xiàn)象時,可以選擇多種刀具的移動方向,并發(fā)出一條非干擾指令。軟件應(yīng)當應(yīng)用一些什么樣的規(guī)則呢?所有的非干擾位置都是平等創(chuàng)建的嗎?曾經(jīng)應(yīng)用過這樣的范例來解決這個問題:詢問一位經(jīng)驗豐富的機械師,他將會搜索全部機床主軸的平穩(wěn)性,避免空間過緊,并將搜索的范圍限制在控制范圍內(nèi),避免脫離實際的潛在解決方案。

關(guān)鍵原理

在CAM軟件中包含的關(guān)鍵原理是根據(jù)兩個旋轉(zhuǎn)工作臺的性能,避免發(fā)生相互碰撞的運動,避免潛在的位置遠離基線(干擾)的解決方案,防止偏離方向的指令與鄰近的指令互相混淆,保證機床順利平穩(wěn)地運行。

首先,認識到機床的旋轉(zhuǎn)軸可能會有不同的規(guī)格,通過對動態(tài)軸更加快速地移動,會更好地解決干擾問題。

避免潛在位置遠離基線的解決方案,將有利于消除潛在的大角度偏離鄰近各點,因為這種情況可能會導(dǎo)致對刀具的長度提出額外的要求,并會降低刀具的動態(tài)特性。

而且,大方向的偏離將可能會導(dǎo)致旋轉(zhuǎn)軸運動的突然變化,并會提出超過主軸能力的加速要求。

當接受命令的NC指令中含有高加速軸的運動時,CNC數(shù)控系統(tǒng)的預(yù)測功能將會通過其內(nèi)部的補償,試圖解決這些問題。控制系統(tǒng)往往會降低進給速度,并將其作為一種手段,使加速度降到可達到的水平。這種工藝可以挽救邊緣性指令,但不會使機床發(fā)揮最佳性能。

特別是在向避免碰撞提出挑戰(zhàn)的情況下,CAM軟件解決方案必須能生成平穩(wěn)的指令,這樣控制系統(tǒng)就不會提出過分的要求。其目的是為了創(chuàng)建能夠讓機床執(zhí)行操作的CAM軟件。

通過對這些系統(tǒng)的了解,并讓這些機構(gòu)與工藝步驟的能力共存,CAM軟件系統(tǒng)就能夠?qū)C床和控制系統(tǒng)中的下游工藝性能產(chǎn)生正面的影響。5軸加工并不是一個具有挑戰(zhàn)性的工藝,但只要采用一個設(shè)計合理的軟件系統(tǒng),就能夠獲得很好的5軸加工性能。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF