隨著數控加工設備與高性能刀具的發展高速加工技術日趨成熟,極大地提高了模具加工速度。作為模具加工的重要手段,高速銑削成為近年來興起的一種先進加工技術。高速加工采用高轉速、快進給,小切深和小步距提高加工效率,出發點是在高速低負荷狀態下的切削,高速主要是主軸高速、進給高速和空行程高速。低負荷意味著可減小切削力,從而減少切削過程中的振動和變形。使用合適的刀具,在高速狀態下可切削高硬質的材料。大部分切削熱通過切屑帶走,從而減少甚至避免了零件的熱變形。因此高速切削具有切削力小、加工過程平穩、加工質量好、效率高和可實現對硬材料(<60HRC)以及零件精細結構的加工等諸多優點。高速切削對數控自動編程軟件提出了更高的要求:(1)保持機床的運動連續、平滑從而保證刀具負荷的穩定,避免刀具過載;(2)生成的刀具路徑連續,盡量減少進退刀,換向盡量采用圓弧過渡的方式,保證刀具運動軌跡的光滑,避免走刀方向和加速度的突然變化,保持穩定的進給運動;(3)全程自動防過切處理能力及自動刀柄碰撞檢查;(4)能提供符合高速加工要求的豐富加工策略。

PowerMILL集成了基于知識、基于工藝特征的多種獨有加工方式以及全程防過切、適用于高速加工等功能,可對模具的整個制造過程提供一個理想的解決方案,是一款智能化的高速加工CAM軟件。以下結合加工實例,介紹PowerMILL的加工編程過程以及模具高速加工策略和方法。

一、PowerMILL加工編程步驟

1.載入模型

PowerMILL可利用PowerSHAPE直接造型或通過PS-Exchange模塊讀入多種常用主流CAD文件,充分利用各種軟件的優勢,從而大大提高編程的效率和質量。

2.參數設定

(1)坐標系的設定

建立加工坐標系一般根據以下原則:一般取工作坐標系為加工坐標系;坐標原點要定在有利于測量和快速準確對到的位置;根據機床坐標系和零件在機床上的位置確定加工坐標軸的方向。為了符合加工習慣,利用擺正器將零件上表面中心作為坐標系原點擺放工件,Z方向也可根據情況設置在工件的最高處或最低處。

(2)毛坯大小的設定。

在PowerMILL中,毛坯擴展值的設定很重要。如果該值設得過大將增大程序的計算量,增加了編程的時間,如果設的過小,程序將以毛坯的大小為極限進行計算,這樣很可能有的型面加工不到位或者在開始實際加工時出現干涉,所以毛坯擴展的設定一般根據實際毛坯大小設定并稍大于加工刀具的半徑,同時還要考慮它的余量。

(3)加工參數設定

進給率的設定、進給高度的設定、開始點與結束點的設定、切入切出和連接方式的設定和刀具的設定根據具體的加工工序及加工策略而定。其中設定刀具時最好將刀具名稱與刀具尺寸聯系起來,如名稱為D6R2的刀代表刀具直徑為6,圓角半徑為2的圓角刀。這樣命名有利于編程時對刀具的選用和檢查。

3.工藝分析及編制

確定哪些特征能在一次裝夾中完成,并安排加工順序及使用的刀具,最后確定使用何種加工方式來完成。選擇加工方式后,需要定義加工范圍及加工參數。定義完參數后,由軟件完成刀具運動軌跡的計算,并可進行加工仿真。如刀具軌跡不理想,可修改參數并重新進行計算或者直接對刀具軌跡進行編輯。

4.仿真及后置處理

生成所有刀具軌跡后可調入機床文件進行仿真,并通過專用后置處理程序將其轉換為加工G代碼。

二、PowerMILL高速加工策略

PowerMILL可實現對各種數控加工軌跡的生成、編輯及后置處理,同時還可對生成的加工軌跡進行仿真與校驗,以保證生成的數控加工程序準確無誤。在模具加工中,從規則形狀毛坯到精整處理前的零件加工,銑削加工工藝一般可分為粗加工、半精加工、精加工和清角加工4種工序。

1.粗加工策略

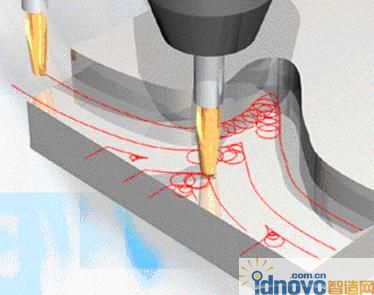

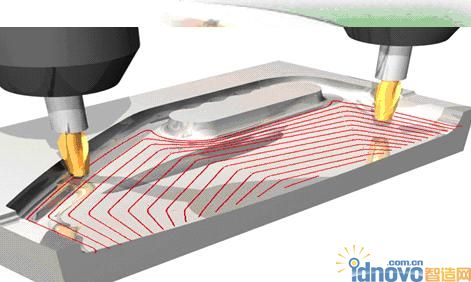

粗加工的主要目標追求單位時間內的材料去除率,使后續半精加工或精加工余量均勻,并保證粗加工刀路的平穩、高效。由于輪廓區域清除銑削方式具有高效的環繞切削走刀及進刀設置,同時具有層間補刀功能,因此是最常用的粗加工方式。其下切或行間過渡部分應采用斜式下刀或圓弧下刀,并盡量采取順銑的加工方式,刀具路徑的尖角處要采用圓角的光順處理以保證刀具負荷穩定,減少切削力的突然變化。若選中限制刀具過載選項,軟件的智能余量識別功能可在大加工量、全刀寬、拐角等區域自動判定采用擺線加工,即刀具沿著具有一定半徑的曲線運動,以圓弧運動方式逐次去除材料,對零件表面進行高速小切深加工,可有效避免刀具以全刀寬切入工件的方式生成刀具路徑,使機床在整個加工過程中保持連續的進給速度,從而符合高速加工要求,延長刀具壽命。即粗加工中盡量采用以下加工策略:盡量采用從工件的中心開始向外加工的偏置加工策略,以減少全刀寬切削;在刀具易出現過載的區域采用擺線加工,如圖1所示,可提高加工效率,延長刀具壽命,減少對機床的沖擊。為了最大化地消除刀具路徑中的尖角拐角,采用賽車線加工(Delcam的專利高速加工方式),如圖2所示,以保持恒定的刀具負荷和排屑率,使得刀具負荷更加穩定,改善加工質量。

圖1 擺線加工

圖2 賽車線加工

2.半精加工策略

半精加工的目標是使工件輪廓形狀平整,表面加工余量均勻,為精加工的高速銑削作準備[2]。作為基于知識的加工軟件,PowerMILL能自動識別上一道工序的殘留區域和拐角區域,自動判別在上一道工序殘留的臺階間進行切削,系統可智能化地優化刀具路徑,盡可能使余量保持均勻,避免出現大量空刀,使刀具的切削載荷更平穩,刀具軌跡更流暢。

3.精加工策略

精加工的目標是加工出滿足零件的設計要求的最佳表面質量和輪廓精度。PowerMILL提供了多種精加工工序來支持不同的精加工方式,如三維偏置精加工、等高精加工、最佳等高精加工、平行精加工等。選用加工策略一般有以下原則:優化平行加工,在刀具路徑的尖角處采用圓角的光順處理,可顯著提高加工效率,延長刀具的壽命,減少對機床的沖擊;螺旋3D偏置加工,避免了平行加工策略和偏置加工策略中出現的頻繁方向的突然改變,從而提高加工速度,減少刀具磨損;最佳等高加工,PowerMILL系統會自動利用區域分析算法對陡峭和平坦區域分別處理,計算適合等高及適合使用類似3D偏置的區域,并且同時可以使用螺旋方式,在很少抬刀的情況下生成優化的刀具路徑,獲得更好的表面質量。

4.清角加工

精加工完成后的局部清角加工也相當重要。PowerMILL有多種清角方式,常使用自動清角(Corner Automatic Finishing)加工方式,系統會利用區域余率分析算法,自動對陡峭或平坦區域分別進行處理[3],并根據加工工藝,在陡峭拐角處采用等高方式生成刀具路徑,在平坦區域沿著刀具路徑并沿根方向全自動地從外向內往復加工,以確保余量均勻,保證刀具路徑平滑,切削載荷均勻。

三、走刀路徑的優化

高速加工的刀具路徑優化的目標是滿足無干涉、無碰撞、軌跡光滑和切削載荷平穩;同時應保證零件的加工精度和表面粗糙度要求。PowerMILL的刀具路徑優化主要從進退刀方式、移刀方式和拐角走刀等幾方面進行。

四、實際應用

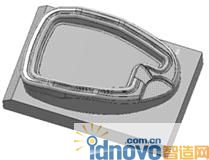

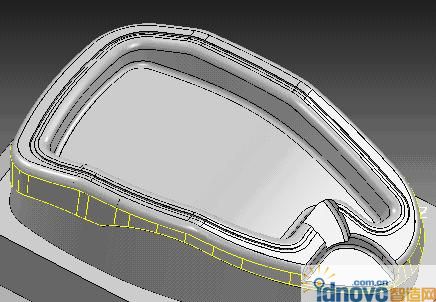

加工如圖3所示的凸模,毛坯的外形尺寸為400mm×250mm×240mm,根據模具的結構特點,工序分為粗加工、半精加工、精加工、清角加工4個工序。

圖3 凸模

粗加工用輪廓區域清除加工方式,刀具采用圓鼻刀D30R5mm,螺旋下刀,勾選高速加工選項,避免加工方向突變導致刀具載荷的幾句變化,切削參數:進給速度為6000mm/min、切削深度為2mm、主軸轉速為4000r/min、加工余量為0.8mm。

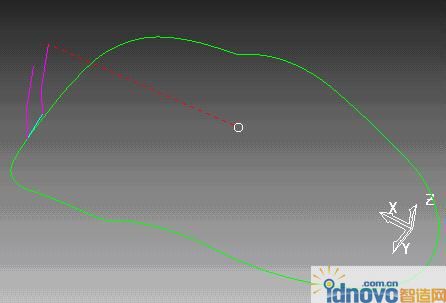

粗加工后的工件上存在臺階面,半精加工采用等高精加工方式,如圖4所示,采用刀具D20R0.4mm圓鼻刀,勾選修圓和螺旋,減少抬刀并使刀路順滑,切削參數:進給速度為4800mm/min,切削深度為0.3mm,主軸轉速為12000r/min,加工余量為0.3mm。

圖4 半精加工刀具路徑

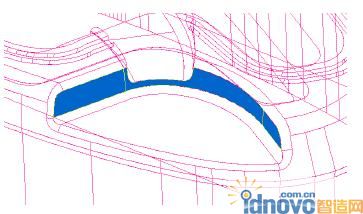

精加工考慮到零件表面有曲面和平面,所以分開進行加工。其中如圖5、圖6所示的直紋面采用SWARF精加工。使用直徑為12mm,刀尖半徑為1mm的圓角刀(D12R1),選取下圖陰影部分進行SWARF加工的曲面。

圖5 SWARF加工面

圖6 SWARF刀具路徑

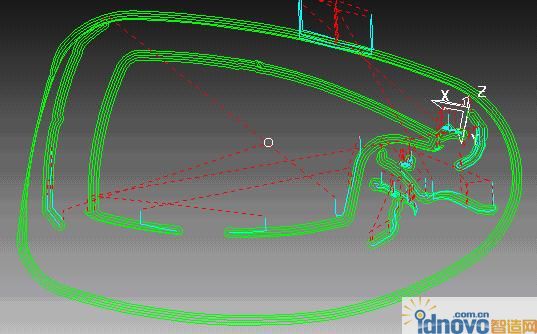

將刀軸設為自動。Z高度的掠過距離20mm下切距離5mm,切入切出設置為水平圓弧(角度90°,半徑6mm),短/長/安全連接設為掠過,驅動曲線選擇曲面外側,方向順銑,不留余量。復制原始的單條路徑的SWARF精加工刀具路徑,使用D10mm端銑刀并對齊與側壁上凹陷處下部產生一新的刀具路徑,如圖7、圖8所示。

圖7 SWARF加工區域

圖8 SWARF刀具路徑

然后使用D16R0.4mm球刀以最佳等高精加工加工其余部分,并用殘留高度控制下切步距,短連接設置在曲面上,以減少抬刀。切削參數為:進給速度為2000mm/min,殘留高度為0.1mm,主軸轉速為10000r/min,加工余量為0.5。

精加工后,在底部及圓角處會有殘余材料未被加工,因此需要清角工序。利用PowerMILL的測量功能測出工件的最小R角為11mm,據此選用D10球頭銑刀,按多筆清角加工方式進行清角加工。如圖9所示。

圖9 多筆清角刀具路徑

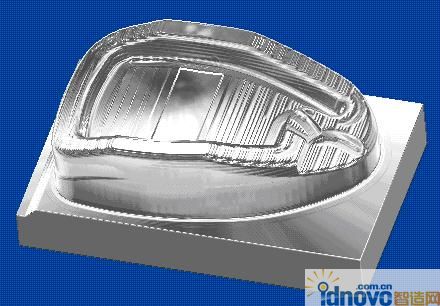

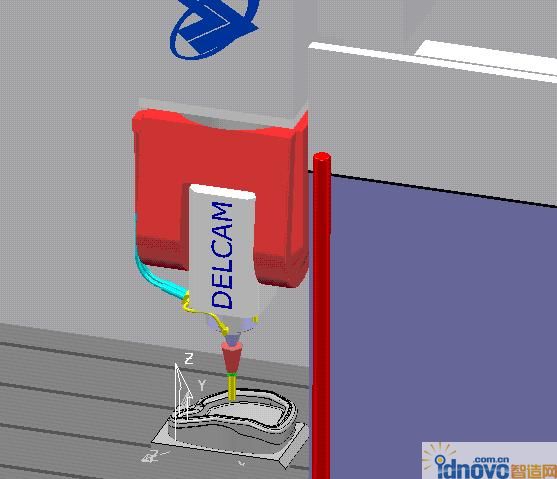

在編程時,通過軟件進行刀具夾持碰撞檢查,以免加工時發生意外。將生成的所有刀具路徑加載到同一條NC程序中,最后通過仿真模擬,在計算機上模擬刀具運動,以防止走刀錯誤和不合理走刀,如圖10、圖11所示。

圖10 仿真結果

圖11 調用雙擺頭機床文件仿真

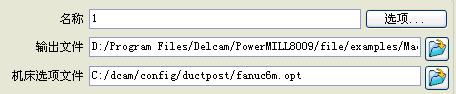

后置處理時先產生一空的NC程序,將生成的六個刀具路徑添加到剛產生的NC程序1中,如圖12所示。在NC程序1中右擊點擊設置,出現如圖13所示對話框,選擇程序名稱、輸出文件及機床選項文件(即后處理文件),然后在NC程序1右擊點擊“寫入”即可在所設置的輸出文件目錄下產生機床加工所需的G代碼。

圖12 加載刀具路徑至NC程序

圖13 設置后處理選項

五、結束語

高速加工NC編程所生成的刀具路徑是影響模具加工質量的主要因素,因此,應根據高速加工的具體需要,優選加工方法和刀具走刀方式,可使模具產品的加工實現高質量、高效率、高壽命、低工期和低成本的目標。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF