前 言

使用CAM軟件編程,走刀路徑是否合理直接影響加工質(zhì)量。MasterCAM的曲面精加工刀具路徑難以同時(shí)保證平坦面與陡峭面的加工質(zhì)量,加之加工中心加工不宜使用過小的刀具,那么對(duì)于刀具難以加工到的地方和既含有平坦面又含有陡峭面的零件,應(yīng)如何編制刀具路徑以達(dá)到加工質(zhì)量的要求呢?

MasterCAM是一種應(yīng)用廣泛的CAD/CAM軟件,由美國CNC Software公司開發(fā),該軟件操作簡便實(shí)用。

MasterCAM提供了多種粗加工技術(shù)和豐富的曲面精加工功能。精加工走刀形式直接影響加工出來的表面質(zhì)量,要達(dá)到圖紙要求的尺寸精度和表面精度,需在編制刀具路徑時(shí)針對(duì)曲面特點(diǎn)合理選擇走刀方式。對(duì)于同一個(gè)零件,可能在不同的部位需要不同的走刀方式,對(duì)于零件兩個(gè)面之間的銜接部分,還需要用專門的清根刀路。此外,還要合理選擇刀具,優(yōu)化走刀路徑,減少提刀、空刀及不必要的重覆路徑,在改善加工質(zhì)量的同時(shí)使加工效率有所提高。

一、曲面特點(diǎn)及技術(shù)要求

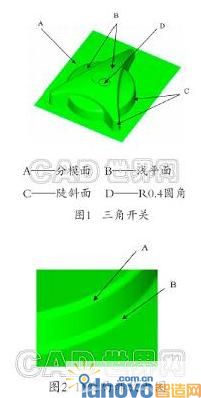

(一)曲面特點(diǎn):如圖1所示,三角開關(guān)是一個(gè)比較典型的零件,曲面的外形尺寸50x60x15.6mm。圖形的上部分曲面比較平坦,在 MasterCAM中稱之為淺平面,如圖1-B處,這種曲面適合選擇平行刀路。下部分曲面陡峭,在 MasterCAM中稱之為陡斜面,如圖1-C處,這種曲面適合選擇等高刀路。曲面與曲面之間是R2mm的圓角過渡。曲面最上面D處的局部放大圖如圖2所示,此處圓角半徑為R0.4mm ,高度是1.15mm。

(二)加工三角開關(guān)凸模的技術(shù)要求:

1、所有表面粗糙度要求Ra3.2 ;

2、工件表面無缺陷,圓角部位無殘料;

3、曲面與分模面之間要求清根。

二、加工三角開關(guān)凸模工藝分析

1、材料:45#鋼,這種鋼具有較高的強(qiáng)度和較好的切削加工性,經(jīng)調(diào)質(zhì)以后可獲得良好的綜合力學(xué)性能,是塑料模具中應(yīng)用最廣泛的鋼種之一。毛坯尺寸:70x80x30mm。機(jī)電論壇

2、刀具材料:根據(jù)加工材料,選擇YT15的硬質(zhì)合金刀具。

3、設(shè)備:加工中心,型號(hào):VMC800

4、工藝分析及刀具選擇:

三角開關(guān)凸模加工整體思路是先粗加工、再半精加工、精加工,最后清角加工,具體分析如下:

(1)粗加工 粗加工是為提高生產(chǎn)效率,迅速去除多余材料,曲面與分模面一起開粗,刀具要求有足夠的強(qiáng)度,因此盡量選擇一把比較大的刀具,根據(jù)工件材料、曲面外形尺寸50x60x15.6mm及毛坯尺寸選擇圓角半徑R1mm直徑& #61510;10mm的圓鼻刀。

(2)半精加工 由于粗加工刀間距和切削深度較大,殘料過多,半精加工是為了去除過多的殘料,使精加工余量均勻,刀具選擇應(yīng)考慮承受粗加工所留殘料而不至斷刀,且不會(huì)留下過多的殘料而給精加工造成困難。分模面是平面,用平刀加工較好而曲面用球刀加工,故曲面與分模面分開做半精加工及精加工。曲面半精加工,選擇& #61510;6mm球刀,分模面上殘料較少且余量均勻,可不必做半精加工。

(3)精加工 精加工需達(dá)到要求的尺寸精度和表面精度,同時(shí)兼顧效率,選擇刀具時(shí)要考慮刀具強(qiáng)度及是否會(huì)留有殘料或過切,曲面上有R2mm的圓角多處,故選擇& #61510;3mm球刀精加工曲面,分模面精加工選用& #61510;4mm平刀。

(4)清角加工 清角加工是為了去除在較小圓角或直角的地方,由于精加工刀具進(jìn)不去而留下的殘料,刀具選擇應(yīng)考慮加工效率、刀具強(qiáng)度及能否去除殘料。R0.4mm圓角處選擇圓角半徑R0.3mm直徑& #61510;4mm的圓鼻刀加工,曲面與分模面清角選擇& #61510;4mm平刀加工。

三、加工難點(diǎn)分析

基于以上工藝分析、曲面特點(diǎn)及技術(shù)要求,加工三角開關(guān)凸模難點(diǎn)有兩個(gè):一是淺平面與陡斜面問題,二是清角問題。

1、淺平面與陡斜面問題

精加工要保證整個(gè)曲面的加工精度,解決淺平面與陡斜面問題,且精加工用時(shí)最長,在解決加工質(zhì)量問題的同時(shí)還要兼顧效率。因此,合理選擇精加工方法至關(guān)重要。

MasterCAM提供了十種曲面精加工方法,針對(duì)這一問題,編制刀具路徑時(shí)大多采用以下幾種方法:

(1)平行銑削+陡斜面加工 平行銑削加工采用X、Y方向的最大間距來控制刀具路徑的細(xì)密程度,由于陡斜面的坡度很陡,同樣的切削間距,在陡斜面上形成的刀痕要比在平面或平坦的曲面上大得多,使陡斜面的加工質(zhì)量較差。因此,多會(huì)在平行銑削加工之后添加陡斜面加工刀路,如果陡斜面刀路的切削方式選擇雙向切削,則在刀具沿Z軸上升時(shí)由于刀具受力不均,導(dǎo)致加工質(zhì)量下降,若選擇單向切削,則刀具路徑中提刀路徑過多,嚴(yán)重影響加工效率。

(2)等高外形+淺平面加工 等高外形加工是用最大Z軸進(jìn)給量控制刀具路徑的疏密程度,在比較平坦的表面上,Z下降相同的距離要比陡峭表面的路徑間距大得多,無法保證淺平面的表面質(zhì)量,因此在編制刀路時(shí)大多在等高外形加工之后添加淺平面加工刀路,由于曲面上淺平面區(qū)域不連續(xù),使加工順序不理想,影響加工質(zhì)量,且淺平面刀路中有很多提刀路徑,此方法加工效率較低。

(3)環(huán)繞等距加工 環(huán)繞等距加工是生成一組環(huán)繞工件曲面的刀具路徑,路徑計(jì)算時(shí)間長,生成的NC文件大。對(duì)于形狀不規(guī)則的曲面,在路徑轉(zhuǎn)向地方的路徑間距大于其它位置的路徑間距,會(huì)在工件表面形成刀具路徑轉(zhuǎn)折的刀痕,影響加工質(zhì)量。

以上三種加工方法均使工件局部表面達(dá)不到加工質(zhì)量的要求。根據(jù)曲面特點(diǎn)及MasterCAM精加工刀路特點(diǎn),可采取分區(qū)域加工,即將淺平面與陡斜面分開加工,平坦的表面選擇平行刀路加工,陡峭的表面選擇等高刀路加工。三角開關(guān)曲面上部分平坦,下部分陡峭,可用切削深度確定平行銑削與等高外形的加工區(qū)域。這種加工方法與前面所述三種方法比較,在加工參數(shù)選擇相同時(shí),加工質(zhì)量最好,加工效率也有所提高。

2、清角問題

(1)對(duì)于R0.4的圓角,可使用平刀或圓角半徑略小于0.4mm的圓鼻刀加工,常選擇以下幾種加工方法:

1使用交線清角加工,刀具選擇R0.4mm的圓鼻刀,由于交線清角只能沿曲面交線的地方走一刀,若精加工所用刀具半徑大于0.4mm,則會(huì)在兩把刀都加工不到的區(qū)域留下殘料。

2使用放射狀加工 設(shè)置起始補(bǔ)正距離為4.4mm,設(shè)定切削范圍,只加工殘料區(qū)域,此方法能夠達(dá)到加工質(zhì)量的要求,但加工路徑往返較多。

3使用環(huán)繞等距加工 可設(shè)定切削范圍,使用圓角半徑R0.3mm的圓鼻刀加工可去除全部殘料,路徑連續(xù),提刀少,能夠達(dá)到表面質(zhì)量要求且效率高。

通過以上分析,加工R0.4mm圓角選擇環(huán)繞等距刀路更為合理。

(2)球刀精加工之后會(huì)在曲面與分模面相交的部位留下圓角,應(yīng)使用平刀清角,曲面上有5°的拔模角度,與上面所述情況相同,所以選用環(huán)繞等距或等高外形刀路,用切削深度限定加工區(qū)域,僅加工有殘料的地方,此處殘料高度為精加工所用刀具刀尖圓弧半徑,故切削深度范圍略大于此半徑值即可。

四、編制刀具路徑

基于以上分析,比較幾種加工方法,提出以下加工方案,見表1。

結(jié) 束 語:

根據(jù)三角開關(guān)凸模特點(diǎn)及加工難點(diǎn),對(duì)其走刀路徑進(jìn)行分析對(duì)比,提出最佳加工方案。使用以上方法加工,整個(gè)零件的表面精度均可達(dá)到Ra3.2,在加工參數(shù)設(shè)置完全相同的情況下,加工效率略有提高。由于走刀路徑合理,因此還可提高進(jìn)給率,在保證加工質(zhì)量的前提下,進(jìn)一步提高加工效率。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF