1、刀具半徑補(bǔ)償?shù)母攀?/P>

刀具半徑補(bǔ)償是現(xiàn)代數(shù)控機(jī)床控制系統(tǒng)的一種基本功能,在數(shù)控車銑床、加工中心、火焰切割機(jī)等系統(tǒng)中在加工工件時(shí),特別是在二維平面工件加工是,如果不考慮刀具的實(shí)際直徑大小加工出來(lái)的工件的寸與實(shí)際要求的尺寸不符合,加工出來(lái)的工件將偏大或偏小,如果系統(tǒng)具備刀具半徑補(bǔ)償功能就可以加工出符合技術(shù)尺寸規(guī)格格要求,同時(shí)刀具半徑補(bǔ)償還可以同一加工程序?qū)崿F(xiàn)零件的粗加工、半精加工、精加工,簡(jiǎn)化同一刀路軌跡粗、精加工重復(fù)編制兩三個(gè)刀路軌跡CNC文件的繁瑣工作。

2、刀具半徑補(bǔ)償?shù)倪^(guò)程

數(shù)控加工中心系統(tǒng)的刀具半徑補(bǔ)償將計(jì)算加工代碼軌跡的刀具中心軌跡由CNC系統(tǒng)計(jì)算解析執(zhí)行,這就要求CNC系統(tǒng)在加工工過(guò)程中下一段軌跡運(yùn)動(dòng)前預(yù)先讀取分析計(jì)算好考慮加上刀具半徑補(bǔ)償后的刀具運(yùn)動(dòng)的中心軌跡,CNC系統(tǒng)根據(jù)零件程序和預(yù)先存儲(chǔ)在系統(tǒng)中刀具半徑偏置值自動(dòng)計(jì)算刀具中心軌跡對(duì)零件加工,在加工時(shí)當(dāng)選用不同半徑的刀具不許修改加工零件的程序,只需修改CNC系統(tǒng)中的半徑偏置的存儲(chǔ)值即可,在零件刀路軌跡加工過(guò)程中分三個(gè)過(guò)程,A刀具補(bǔ)償?shù)慕ⅲ毒咴谘鼐幹频毒叱绦蜍壽E運(yùn)動(dòng)時(shí),刀具中心軌跡由G41、G42指令決定在原編程軌跡的基礎(chǔ)上向左或向右偏移一個(gè)刀具半徑,刀具半徑補(bǔ)償只能在加工NC代碼的G00或G01直線軌跡中建立,而不能再G02或G03圓弧軌跡中建立。B刀具半徑補(bǔ)償?shù)倪M(jìn)行,刀具半徑一旦建立,CNC系統(tǒng)便一直保持補(bǔ)償狀態(tài),一直到系統(tǒng)讀取到G40半徑補(bǔ)償撤消指令。B刀具半徑補(bǔ)償?shù)某废诘毒唠x開(kāi)工件回到加工的起點(diǎn)時(shí),用G40撤消刀具半徑補(bǔ)償,刀具半徑補(bǔ)償必須在G00或G01直線軌跡中撤消,而不能再G02或G03圓弧軌跡中撤消。在這三個(gè)過(guò)程中,刀具中心軌跡都是根據(jù)編制的加工工件的刀路軌跡來(lái)計(jì)算的,加工輪廓由直線或圓弧線段組成,半徑補(bǔ)償僅能在二維平面中進(jìn)行,用G17、G18、G19分別指定XY、ZX、YZ平面,在加工直線時(shí),刀具中心的軌跡是工件輪廓的平行線且距離等于刀具的半徑值,加工圓弧時(shí),加工工件輪廓與刀具中心軌跡的的半徑之差等于刀具半徑值,刀具半徑補(bǔ)償可以是左邊補(bǔ)償G41(刀具加工時(shí)運(yùn)動(dòng)方向是加工零件的左側(cè))或是右補(bǔ)償G42(刀具加工時(shí)運(yùn)動(dòng)方向是加工零件的右側(cè)),加工軌跡線段之間可以是直線接直線、直線接圓弧、圓弧接直線、圓弧接圓弧的交點(diǎn)。補(bǔ)償方法分B類補(bǔ)償和C類補(bǔ)償,B類補(bǔ)償?shù)毒咧行能壽E段間都是采用圓弧鏈接過(guò)渡,算法簡(jiǎn)單實(shí)現(xiàn)容易,但是進(jìn)行工件外輪廓加工時(shí)由于采用圓弧鏈接,刀具始中在一點(diǎn)切削,工件外形尖角被加工成小圓角與實(shí)際工件的尺寸不相符合,進(jìn)行工件輪廓加工時(shí),必須由編程人員人為的加一個(gè)輔助的過(guò)渡圓弧,且必須保證過(guò)渡圓弧的半徑大于刀具半徑。這樣:一是增加編程工作難度;二是稍有疏忽,過(guò)渡圓弧半徑小于刀具半徑時(shí),會(huì)因刀具干涉而產(chǎn)生過(guò)切,使加工零件報(bào)廢。C類補(bǔ)償是目前大部分?jǐn)?shù)控系統(tǒng)都具備的半徑補(bǔ)償功能,C類補(bǔ)償?shù)毒咧行能壽E線段之間采用直線連接過(guò)渡,CNC數(shù)控系統(tǒng)直接實(shí)時(shí)自動(dòng)計(jì)算刀具中心軌跡的轉(zhuǎn)接交點(diǎn),加工尖角加工工藝性好,在加工件內(nèi)輪廓時(shí)可實(shí)現(xiàn)過(guò)切自動(dòng)預(yù)報(bào)報(bào)警處理機(jī)制,B類刀補(bǔ)采用讀一段,算一段,走一段的處理方法。故無(wú)法預(yù)計(jì)刀具半徑造成的下一段軌跡對(duì)本段軌跡的影響。而C類補(bǔ)半徑償采用一次對(duì)兩段進(jìn)行處理的方法。先處理本段,再根據(jù)下一段來(lái)確定刀具中心軌跡的段間過(guò)渡狀態(tài),從而完成本段刀補(bǔ)運(yùn)算處理。

3、刀具半徑補(bǔ)償?shù)能壽E坐標(biāo)計(jì)算

直線與直線、直線與圓弧、圓弧與直線、圓弧與圓弧的轉(zhuǎn)接分類(如下說(shuō)明)

a=a2-a1(注:a1是本段軌跡線段與X軸的夾角,a2是下段軌跡與X軸的夾角,如果是圓弧a1和a2是圓弧的轉(zhuǎn)接點(diǎn)的切線與X軸的夾角)。

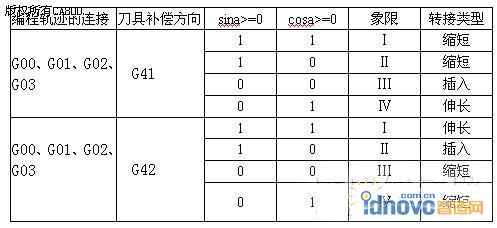

由于兩相量夾角不同及G41、G42的偏置方式不同,使刀具中心軌跡的轉(zhuǎn)接方式有所不同,有如下表的縮短型、伸長(zhǎng)型、插入型三種接方式以下圖為例G42補(bǔ)償。

1)縮短型、在G42方式下,兩向量的夾角a在180º~360º之間,在G41方式下,兩相量的夾角a在0º~180º之間是縮短型。

2)伸長(zhǎng)型、在G42方式下,兩向量的夾角a在0º~90º之間,在G41方式下,兩相量的夾角a在270º~360º之間是伸長(zhǎng)型。

3)插入型、在G42方式下,兩向量的夾角a在90º~180º之間,在G41方式下,兩相量的夾角a在180º~270º之間是伸長(zhǎng)型。

下面簡(jiǎn)單說(shuō)明刀具半徑補(bǔ)償?shù)堵奋壽E坐標(biāo)的簡(jiǎn)要算法過(guò)程。

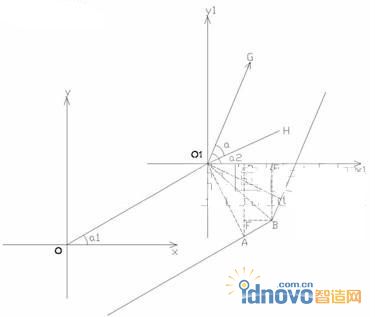

下面對(duì)直線與直線轉(zhuǎn)接右補(bǔ)償G42的伸長(zhǎng)與插入型的計(jì)算做簡(jiǎn)單的推導(dǎo)

(A)

1)、右補(bǔ)償G42伸長(zhǎng)型的半徑補(bǔ)償轉(zhuǎn)接點(diǎn)B坐標(biāo)的計(jì)算、如上圖(A)

如圖(A)線段OO1和OG編程的軌跡,為了保證刀具偏移一個(gè)半徑值后保證工件外型的符合尺寸,做偏移刀具半徑的軌跡,如上圖。

線段OO1與X軸的夾角為a1,線段O1G與X1軸的夾角為a2,則a=a2-a1

線段O1A= O1C=R(刀具半徑值)

需求半徑長(zhǎng)后轉(zhuǎn)接點(diǎn)B的坐標(biāo),則可按如下方法計(jì)算。

因?yàn)镺1A⊥O1H O1C⊥O1G ⊿AO1B≌CO1B

所以∠AO1H=∠CO1G 所以∠AO1C=∠HO1G=a2-a1 (1)

∠AO1B=∠CO1G=∠AO1C/2=(a2-a1)

TAN[(a2-a1)/2]=AB/O1A=AB/R (2)

AB=R* TAN[(a2-a1)/2] (3)

因?yàn)镺O1∥AB OX∥EB O1A⊥AB (4)

∠O1OX=∠FBA=∠O1AD=∠a1 (5)

所以

COS∠FBA=FB/AB (6)

FB=AB*COS∠FBA= R* TAN[(a2-a1)/2]* COSa1 (7)

SIN∠O1AD=O1D/O1A=O1D/R (8)

O1D=R*SINa1 (9)

B點(diǎn)在X1軸坐標(biāo)上的投影為

因?yàn)镈E=FB (10)

Bx=DE+O1D= R* TAN[(a2-a1)/2]* COSa1 (11)

=R*(SINa1+SINa1)/(1+COS(a2-a1)) (12)

同理B軸在Y1軸坐標(biāo)上的投影計(jì)算如下

COS∠O1AD=AD/O1A=AD/R (13)

AD=R*COAa1 (14)

SIN∠FBA=AF/AB=AF/ R* TAN[(a2-a1)/2] (15)

FA= R* TAN[(a2-a1)/2]*SINa1 (16)

B點(diǎn)在Y1軸上坐標(biāo)上的投影為

By=-(AD-FA)=-( R*COAa1- R* TAN[(a2-a1)/2]*SINa1) (17)

=-R*(COSa1+COSa2)/(1+COS(a2-a1)) (18)

(B)

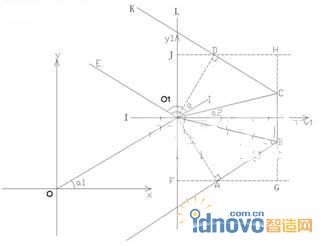

2)、右補(bǔ)償G42插入型的半徑補(bǔ)償轉(zhuǎn)接點(diǎn)B和C點(diǎn)坐標(biāo)的計(jì)算、如上圖(B)

如圖(B)線段OO1和線段O1E為編程軌跡,為了保證刀具偏移一個(gè)半徑值后保證工件外型的符合尺寸,做偏移刀具半徑的軌跡,需要計(jì)算B點(diǎn)和C點(diǎn)的坐標(biāo)。

線段OO1與X軸的夾角為a1,線段O1G與X1軸的夾角為a2,則a=a2-a1

線段O1A=O1D=R(刀具半徑值)

因?yàn)镺X//FG OO1//AB O1A=AB=R O1A⊥AB ⊿O1FA≌⊿AGB (1)

O1A=O1D=AB=DC=R

所以∠O1OX=∠BAG=∠AO1F=a1 (2)

SIN∠BAG=BG/AB=GB/R (3)

BG=R*SINa1 (4)

COSa1=O1F/O1A=O1F/R (5)

O1F=R*COSa1 (6)

SINa1=FA/O1A=FA/R (7)

FA=R* SINa1 (8)

COSa1=AG/AB=AG/R (7)

AG=R*COSa1 (9)

B點(diǎn)在X1軸坐標(biāo)上的投影坐標(biāo)為

Bx=FA+AG= R* SINa1+ R*COSa1 (10)

=R(SINa1+ COSa1) (11)

B點(diǎn)在Y1軸坐標(biāo)上的投影坐標(biāo)的計(jì)算為

COS∠AO1F=O1F/O1A (12)

O1F=R*COAa1 (13)

SIN∠BAG=BG/AB (14)

BG=R*SINa1 (15)

Bx=-(O1F-BG)=-(R*COS∠a1-R*SIN∠a1) (16)

=R(SINa1-COSa1) (17)

對(duì)于C點(diǎn)坐標(biāo)可以推導(dǎo)出C點(diǎn)的X軸和Y軸的投影為

因?yàn)镵C∥EO1 IO1∥JH ∠EO1I=180º-a2 O1D=DC (18)

所以∠EO1I=∠KDJ=∠DO1J=∠CDH=(180º-a2) (19)

SIN∠DO1G=DJ/O1D=DJ/R (20)

DJ=R* SIN∠DO1G= R* SIN(180º-a2)=R*SINa2 (21)

COS∠CDH=DH/DC=DH/R (22)

DH=R* COS∠CDH=R*COS(180º-a2)=-R*CONS(180º-a2) (23)

所以C點(diǎn)坐標(biāo)在X軸的投影坐標(biāo)為:

Cx=DJ+DH= R*SINa2——R*CONS(180º-a2) (24)

=R(SINa2-COSa2) (25)

同理可求得C點(diǎn)在Y軸的投影坐標(biāo)為

Cy=R(SINa2+COSa2) (26)

上述刀具半徑半徑補(bǔ)償?shù)毒咧行霓D(zhuǎn)接方式都是折線,所推導(dǎo)的計(jì)算公式是求折線拐點(diǎn)的坐標(biāo),大部分?jǐn)?shù)控系統(tǒng)C類半徑補(bǔ)償都采用這種方式,這種方式在伸長(zhǎng)型和插入型刀路軌跡時(shí)能加工工件時(shí)拐角保持尖角。

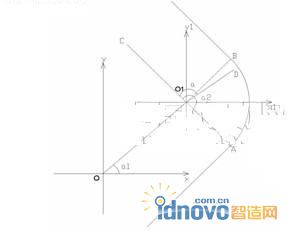

另外一種轉(zhuǎn)接方式是圓弧,計(jì)算刀具中心在直線或圓弧端點(diǎn)的位置,對(duì)于外輪廓工件刀路軌跡的加工(伸長(zhǎng)型或插入型轉(zhuǎn)接軌跡),可以如下圖(C)只計(jì)算A點(diǎn)、B點(diǎn)坐標(biāo),以O(shè)1為圓心,O1A=O1B=R為半徑插入圓弧過(guò)渡,由于圓弧連接不需要做轉(zhuǎn)接交點(diǎn)的復(fù)雜計(jì)算,因而簡(jiǎn)單方便,但刀具圓周在做圓弧拐角過(guò)渡時(shí),圓弧拐角與工件輪廓拐角相接觸不能保證∠OO1C角為尖角而是產(chǎn)生小圓角角,不能得到完好的尖角,另外對(duì)于縮短型軌跡轉(zhuǎn)接過(guò)渡,插入的圓弧段將使刀具產(chǎn)生過(guò)切現(xiàn)象,這是圓弧過(guò)渡的弊病。上面只是舉了個(gè)例子對(duì)半徑補(bǔ)償轉(zhuǎn)接點(diǎn)的計(jì)算,對(duì)直線與直線、直線與圓弧、圓弧與直線、圓弧與園弧的G41(左補(bǔ)) G42(右補(bǔ))可以畫(huà)出轉(zhuǎn)接軌跡圖按類似的方法推導(dǎo)計(jì)算。

(C)

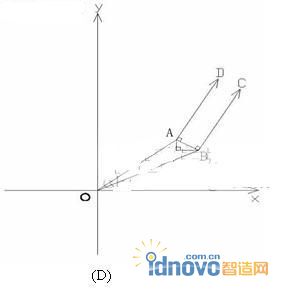

3)、下面舉例對(duì)半徑補(bǔ)的補(bǔ)償建立(下段軌跡為直線)和補(bǔ)償撤消(上段軌跡為直線)坐標(biāo)的計(jì)算、如下圖(D))。

如上圖(D)對(duì)于G41左補(bǔ)償補(bǔ)償起始點(diǎn)A的建立(刀具半徑AB值為R)。

(Cy-By)/[(Cx-Bx)²+(Cy-Cx)²]=EB/AB²=EB/R²

EB=R²*(Cy-By)/[(Cx-Bx)²+(Cy-Cx)²]

(Cx-Bx)/[(Cx-Bx)²+(Cy-Cx)²]=EA/AB²=EA/R²

EA= R²*(Cx-Bx)/ [(Cx-Bx)²+(Cy-Cx)²]

所以補(bǔ)償起始點(diǎn)A的坐標(biāo)為

Ax=Bx-EB=Bx-R²*(Cy-By)/[(Cx-Bx)²+(Cy-Cx)²]

Ay=By+EA=By+ R²*(Cx-Bx)/ [(Cx-Bx)²+(Cy-Cx)²]

同理對(duì)左補(bǔ)償G41右補(bǔ)償G42及(上段軌跡和本段軌跡為圓弧時(shí))的建立和撤消可以采用類似的方法推導(dǎo),各種轉(zhuǎn)接類型的刀具半徑補(bǔ)償?shù)慕⑴c注銷如下舉例說(shuō)明。

下面舉例說(shuō)明刀具半徑補(bǔ)償編程的CNC代碼示例如下圖

G41刀具半徑左補(bǔ)償方式(增量坐標(biāo)編程)

O0007

G0G40G49G80G90

G0 X0 Y0

N1 G91 G17 G00 G41 Y20.00 D01 建立G41刀具半徑左補(bǔ)償D01刀具半徑偏置的地址

N2 G01 Y40.00 F500.00

N3 X40.00 Y30.00

N4 G02 X40.00 Y-40.00 R40.00

N5 X-20.00 Y-20.00 R20.00

N6 G01 X-60.00

N7 G40 Y-20.00

N8 M30

%

地址D01中存放的偏置量是刀具半徑值。

4、刀具半徑補(bǔ)償過(guò)程中的過(guò)切現(xiàn)象及其解決方法

刀具半徑補(bǔ)償使用中出現(xiàn)的過(guò)切(即干涉)指的是在零件的加工過(guò)程中,刀具按照程序設(shè)定的軌跡進(jìn)行運(yùn)動(dòng),由于使用了刀具補(bǔ)償功能,在執(zhí)行某些指令時(shí),出現(xiàn)或可能出現(xiàn)刀具過(guò)度切削零件的現(xiàn)象。

數(shù)控系統(tǒng)在啟用刀具補(bǔ)償功能后,一般情況下會(huì)出現(xiàn)兩種情況的過(guò)切。

一種情況是使用半徑補(bǔ)償時(shí),輸入數(shù)控機(jī)床控制系統(tǒng)刀具補(bǔ)償中的預(yù)設(shè)的刀具半徑值大于被加工零件的加工輪廓曲線的最小凹圓半徑,在加工過(guò)程中控制系統(tǒng)執(zhí)行到這段程序語(yǔ)句時(shí),數(shù)控系統(tǒng)計(jì)算后會(huì)發(fā)生過(guò)切現(xiàn)象,機(jī)床停止運(yùn)動(dòng),并給出刀具過(guò)切的報(bào)警信息,也稱之為假過(guò)切現(xiàn)象,其中剖面線部分為過(guò)切。解決的方法非常簡(jiǎn)單,刀具的半徑應(yīng)滿足工件輪廓最小凹圓半徑的原則即可。

另一種情況是加工程序完全可以執(zhí)行,但在加工過(guò)程中刀具運(yùn)動(dòng)出現(xiàn)過(guò)切現(xiàn)象,程序執(zhí)行時(shí),數(shù)控機(jī)床控制系統(tǒng)沒(méi)有顯示刀具過(guò)切的報(bào)警信息。本文研究的就是這種由于程序編程不當(dāng)引起的過(guò)切現(xiàn)象,導(dǎo)致被加工工件的報(bào)廢。編程不當(dāng)產(chǎn)生過(guò)切現(xiàn)象一般有如下二種情況:

1.在刀具補(bǔ)償建立后的刀具補(bǔ)償狀態(tài)中,如果存在有連續(xù)兩段以上沒(méi)有移動(dòng)指令或存在非指定平面軸的移動(dòng)指令段,則有可能產(chǎn)生過(guò)切現(xiàn)象。

數(shù)控系統(tǒng)一般采用C功能刀具半徑補(bǔ)償,其主要特征是在執(zhí)行刀具半徑功能時(shí)采用了多段程序預(yù)讀的功能,即在程序執(zhí)行時(shí),數(shù)控系統(tǒng)內(nèi)部同時(shí)儲(chǔ)存三個(gè)程序段的信息。若在刀具補(bǔ)償建立后的刀具補(bǔ)償狀態(tài)中,如果存在有連續(xù)兩段以上沒(méi)有移動(dòng)指令或存在非指定平面軸的移動(dòng)指令段,這樣就打斷了刀具在刀補(bǔ)平面內(nèi)的前后銜接,數(shù)控系統(tǒng)無(wú)法正確計(jì)算、修正刀具的運(yùn)動(dòng)軌跡,則有可能產(chǎn)生過(guò)切現(xiàn)象。

2.刀具補(bǔ)償建立的軌跡和隨后加工軌跡之間的夾角選擇不當(dāng)也有可能發(fā)生過(guò)切現(xiàn)象。

在某些數(shù)控系統(tǒng)中,刀具補(bǔ)償建立時(shí)的程序軌跡與刀具補(bǔ)償進(jìn)行狀態(tài)開(kāi)始的前進(jìn)方向有著一定的要求。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書(shū)Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書(shū) AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF