本文探討研究了對轉(zhuǎn)向器真空壓鑄模流的分析相關(guān)內(nèi)容。

1 問題描述

真空壓鑄可以有效的改善鑄件內(nèi)部的氣孔缺陷,并且使鑄件組織更加致密,增加強度;但由于設(shè)備抽真空能力等其他方面原因,導(dǎo)致型腔內(nèi)還存在少量氣體。轉(zhuǎn)向器的上殼體位于最后填充部位,發(fā)現(xiàn)在該部位沒有設(shè)置有效的排氣通道,剩余氣體有可能被金屬液卷到該位置,導(dǎo)致該處出現(xiàn)氣孔缺陷。

本次用Flow3D軟件對增加排氣道后的真空壓鑄轉(zhuǎn)向器殼體進行流態(tài)分析,并且和之前沒加該排氣道時的流態(tài)情況進行對比,用數(shù)值模擬的方式分析增加該排氣道后,對轉(zhuǎn)向器上殼體產(chǎn)生氣孔的部位是否有抑制作用。

2 實體的建立

2.1 轉(zhuǎn)向器實體建模

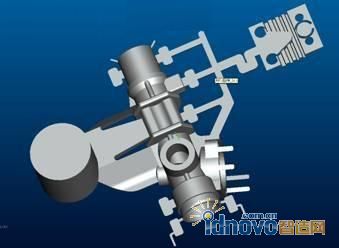

模流分析采用Pro/E建模,用Flow3D做前處理和求解,分析采用有限差分網(wǎng)格,網(wǎng)格數(shù)量控制在600W左右,求解包括流場、溫度場、缺陷場、速度場。轉(zhuǎn)向器的實體模型如圖1所示:

圖1 轉(zhuǎn)向器實體模型

2.2 材料數(shù)據(jù)

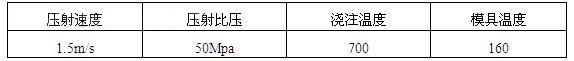

表1為轉(zhuǎn)向器真空壓鑄模流分析所需部分數(shù)據(jù)

表1 轉(zhuǎn)向器部件材料數(shù)據(jù)

2.3 參數(shù)

由于材料是鋁合金結(jié)構(gòu)件,內(nèi)澆口速度范圍應(yīng)該在20-60 m/s。澆注溫度680-720,模具溫度160-200。本次模擬選用如下參數(shù),沖頭壓射速度計算公式如下:

V1 S1 = V2 S2

V1-內(nèi)澆口速度

V2-沖頭速度

S1-內(nèi)澆口橫截面積

S2-沖頭橫截面積

此次真空壓鑄轉(zhuǎn)向器殼體的模擬計算選用一組參數(shù)預(yù)模擬,表2為轉(zhuǎn)向器真空壓鑄的工藝參數(shù)。

表2 轉(zhuǎn)向器真空壓鑄工藝參數(shù)

3 模流分析

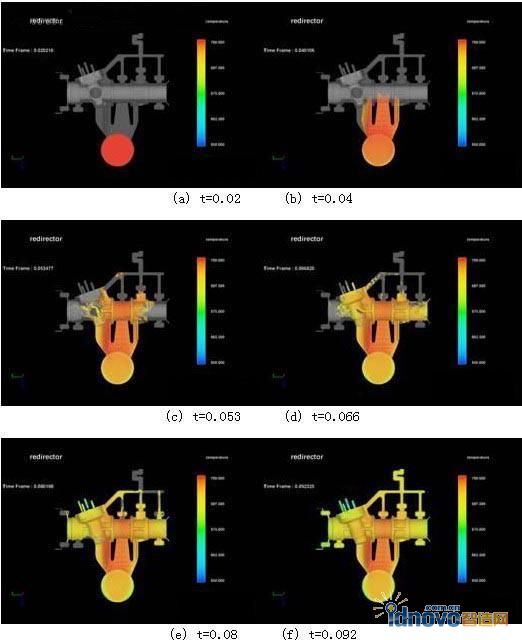

轉(zhuǎn)向器的表面溫度場和腔體的流態(tài)如下圖所示,由流動情況看出,新增加的排氣道并沒有影響金屬液的填充順序,金屬液還是依次填充零件的各個部位;溫度場云圖上,除了部分遠澆口區(qū)域溫度較低,其他區(qū)域的溫度分布是比較均勻的。

圖2 不同填充時間時轉(zhuǎn)向器型腔中鋁合金液的流動狀態(tài)

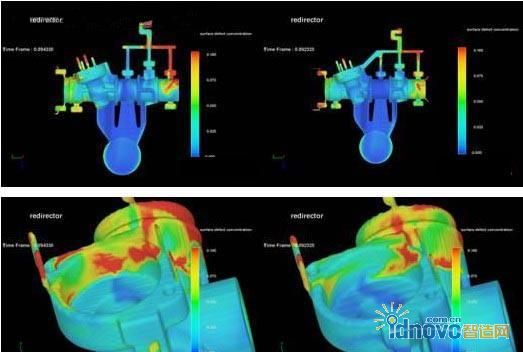

增加的排氣道給轉(zhuǎn)向器腔體的填充末端提供了殘余氣體排出的通道,有效的降低了氣孔出現(xiàn)的幾率。下圖為增加排氣道前后,氣孔缺陷在轉(zhuǎn)向器殼體上出現(xiàn)的幾率云圖:

(a) 原狀態(tài) (b) 新增加排氣道

紅色部位為氣孔出現(xiàn)幾率大的地方;對比a、b兩圖,增加排氣道后,氣孔出現(xiàn)幾率大的部位明顯減少,并且重要部位的氣孔情況已經(jīng)得到很好的控制。

4 結(jié)論

上殼體處新增加的排氣道可以明顯降低氣孔缺陷的產(chǎn)生,并且新增加的排氣道沒有改變金屬液的填充順序。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF