本文探討研究了制造型芯型殼一體化空心渦輪葉片方法相關內容。

渦輪葉片是動力設備的關鍵部件,其結構與材料的不斷改進是人類提高能源利用效率、獲得高性能裝備(發電設備)和產品(如飛機)的關鍵。由于其處于溫度最高、應力最復雜、環境最惡劣的部位而被列為第一關鍵件,并被譽為“王冠上的明珠”。因此,其制造技術成為國內外近20年來極為關注的重大技術問題。科學家與工程技術人員一直在不懈地探索葉片設計、材料與制造的科學原理和實現技術。渦輪葉片的性能水平(特別是承溫能力)成為熱動力設備先進程度的重要標志,從某種意義上講,也是制造技術水平的顯著標志之一。隨著我國對能源和動力裝備發展的高效節能需求不斷增長,葉片制造已經成為我國熱動力機械發展的主要瓶頸。隨著葉片結構設計日趨復雜和對材料熱性能要求的提高,傳統的葉片制造方法受材料與制造技術的制約,已難以滿足新型葉片的制造要求。

渦輪葉片制造工藝的現狀

為解決葉片承溫能力差和熱強度低的問題,制造技術基本上沿著冷卻結構制造和葉片材料高溫性能提高2個方向發展。在復雜冷卻結構的成形方面,近幾年美國與俄羅斯采用了發汗冷卻和層板冷卻技術,進一步提高了冷卻效率;但是如何高質量低成本地制造出用于發汗冷卻的雙層壁已成為制約這種冷卻技術的一個主要因素。此外,冷卻介質也發生著變化:由空氣冷卻轉變為空氣和蒸汽雙工質冷卻。雙工質冷卻方式的發展,對葉片制造又提出了新的挑戰,即如何制造出2套空間交錯的冷卻通道。渦流冷卻和氣膜使得結構更加復雜,特別在葉片的壁厚和微細流道上,目前的發汗冷卻葉片對壁厚和氣流道的要求在0.5mm數量級,因此在制造技術上就要完成多尺度的結構制造(葉片的外形和微小的流道結構),這給制造技術提出了巨大的挑戰。

目前渦輪葉片的主要制造工藝是熔模鑄造。其工藝流程主要包括型芯模具的設計與制造、壓制型芯、蠟模模具的設計與制造、裝配注蠟、涂漿制殼、干燥型殼、脫蠟、燒結、澆注金屬、脫芯、激光打孔等環節。該工藝在大批量生產渦輪葉片方面有成形精度高、尺寸穩定等優點,但仍有以下幾方面的不足:產品開發周期長、成本高;工藝過程復雜,控制難度大,不利于產品的更新換代;難以實現空間交錯的空心葉片的制造;型芯型殼分開成形,裝配時易產生定位誤差,葉片易穿孔,成品率低。

為了制造具有空間交錯特點的冷卻通道,俄羅斯全俄航空材料研究院提出了型芯鑲嵌技術,它的特點是雙層壁,葉身上的細孔完全由組合的陶瓷型芯形成。但是型芯鑲嵌技術存在很多難點,例如需開發數量眾多的用于制作細小型芯的模具;鑲嵌組合過程中,不易準確定位,組合難度大等。

為了實現發汗冷卻技術,美國Allison公司開發了鑄造冷卻Lamilloy技術,Lamilloy層板在金屬片上刻蝕出孔和通道,然后把金屬片焊接在一起,形成高效冷卻的層板合金。美國GE公司采用先制造出單晶空心并且帶冷卻通道的葉片框架,然后用可清除掉的填充劑充填冷卻通道, 接著用電子束物理氣相沉積(EB-PVD)的方法形成表面層,最后將充填劑除掉,就形成了空心、雙層壁的發汗冷卻葉片。這種制造方法在沉積的表面層中,疏松高達7%,這一問題目前還沒有解決;此外,空心葉片骨架的材料和沉積的表面層材料的熱膨脹不一致,易導致葉片斷裂。

隨著快速成型技術在精密鑄造領域的應用發展,可以用快速成型制造的原型替代蠟型,在其表面上涂掛耐火材料,然后焙燒,使原型材料燒蝕氣化后得到鑄殼,用于金屬零件的燒注成形。快速成型技術也被用于直接成型陶瓷鑄型。例如:DTM公司研制了包覆樹脂的陶瓷粉末材料用選擇激光燒結(SLS)工藝成形并經后處理,制成了用于熔模鑄造的陶瓷型殼。德國Generis公司的工藝路線是將砂粒鋪平之后,先用多通道噴頭向砂床均勻噴灑樹脂,然后由一個噴頭依據輪廓路徑噴射催化劑,催化劑遇樹脂后會發生膠聯反應,使鑄型層層固化堆積成形。美國 Soligen公司根據三維打印(3DP)原理開發的直接型殼鑄造工藝以陶瓷粉末為造型材料,粘結劑選用硅溶膠。這種技術無需任何模具、夾具,可以快速成型復雜形狀的陶瓷鑄型;但是,用這種技術成型的鑄型尺寸精度、表面質量以及鑄型的中高性能不高,不能滿足葉片鑄造的要求。西安交通大學結合葉片熔模鑄造技術、快速成型技術、凝膠注模技術,提出了空心渦輪葉片整體式陶瓷鑄型鑄造工藝。整體式陶瓷鑄型是指型芯型殼使用相同的材料,同時成形,無需組合裝配。這些都為復雜空心葉片制作探索了新的工藝方法。

基于光固化(SL)原型的空心葉片內外結構一體化制造方法

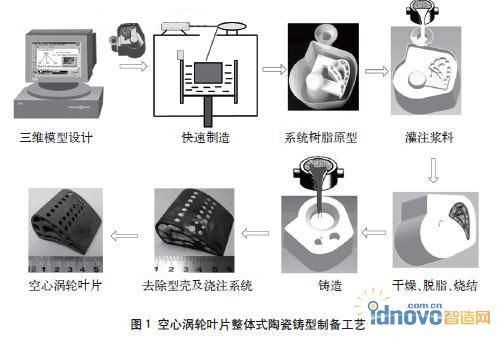

光固化快速成形(Stereolitho-graphy,SL)技術是目前快速成形技術中,成形精度最高的方法。空心葉片內外結構一體化制造工藝的具體流程如圖1所示。具體包括:(1)在葉片三維模型的基礎上加上控制坯體外型的外殼、冷澆注系統和熱澆注系統,冷澆注系統用于陶瓷漿料灌注,熱澆注系統用于澆注高溫合金。(2)采用SL技術成型上述樹脂原型。(3)將配好的陶瓷漿料灌入樹脂中成型。(4)進行陶瓷坯體干燥,脫脂,燒結。(5)燒注金屬。(6)去殼,脫芯。

與傳統熔模鑄造相比,這種新工藝具有以下特點:

(1)可以成型任意復雜的、具有空間交錯特征的葉片內腔。由于型芯是利用樹脂原型來成型,而不是用傳統的金屬模具來壓制的,使得型芯可以不受金屬模具的限制而任意成型。

(2)整體式陶瓷鑄型,型芯型殼使用相同的材料,同時成型,無需組合裝配。這樣可避免傳統工藝中由于陶瓷型芯與型殼熱膨脹率的差異而導致的陶瓷型芯受力斷裂、變形或者偏芯等缺陷,同時避免由組裝帶來的誤差及偏芯與穿孔的現象。

(3)由光固化快速成型機直接成型樹脂模具來代替,無需設計制作型芯壓制模具和蠟模模具。這樣可以快速開發,簡化工藝,降低成本,不受模具、夾具限制,易于更新換代。

(4)型芯型殼一次成形,不用多次涂掛,這樣既減少了制殼時間,又不會因澆注時產生的溫差使型殼面層開裂并跟背層脫開。

(5)可以直接成型氣膜孔,并成型異形氣膜孔。這樣可省去激光打孔工藝,且做出激光打孔無法做出的異形孔。

試驗研究

1 樹脂模具及其工藝系統設計

利用光固化技術為凝膠注模成型提供包含有燃氣輪機葉片原型樹脂模具,燃氣輪機葉片原型是樹脂模具中最重要的部分,其內部設計有復雜的冷卻通道。燃氣輪機葉片原型既可作為型殼制造的模型,又可作為陶瓷型芯成形模具。樹脂模殼與燃氣輪機葉片原型組合形成模具型腔,在樹脂模殼上設計有底注式陶瓷漿料注入系統,陶瓷漿料可通過該系統平穩地注入模具型腔和燃氣輪機葉片內部的冷卻通道中。金屬澆注系統原型用于制備陶瓷型澆注系統,從而引導高溫金屬液順利地注入陶瓷鑄型中。

2低粘度、低收縮率的陶瓷漿料制備

陶瓷漿料是整體式陶瓷鑄型的制造基礎。一方面,陶瓷漿料要具有較小的粘度和良好的流動性,以保證漿料充滿復雜的模具型腔,特別是細小內部冷卻通道,一般要求陶瓷漿料的粘度不大于1Pa& #8226;s;另一方面,為了保證陶瓷鑄型的綜合性能滿足葉片定向凝固、單晶鑄造工藝的要求,在保證成形工藝性的同時,應選擇合適的基體材料、礦化劑以及粒度配比。

本研究選擇了濃度為18%的聚丙烯酸鈉作為分散劑,確定了最佳加入量(質量分數ω=2.5%~3%,以粉料為參考),通過顆粒級配技術降低了陶瓷漿料粘度,提高了固相含量,確定了合理的球磨時間(2h~3h),制備了低粘度(0.675 Pa& #8226;s)、高固相(體積分數υ=55%)的陶瓷漿料。陶瓷漿料的組成不僅影響其坯體成形工藝性、燒成性,而且直接影響陶瓷鑄型的室溫性能和高溫性能。課題組選擇了高純的粗細2種電熔剛玉粉末作基體材料(D50分別為25µm和5µm),氧化鎂和氧化釔微粉作為礦化劑。氧化鎂、氧化釔起到降低燒結溫度、促進陶瓷燒結等作用,氧化鎂還能抑制晶粒生長,細化晶粒;它們分別與基體材料形成耐高溫共晶體(鎂鋁尖晶石和釔鋁石榴石),改善陶瓷鑄型高溫性能。

3 整體式陶瓷鑄型干燥方法研究

被樹脂原型包裹的陶瓷坯體試樣,僅兩端不封閉,與空氣直接作用的陶瓷坯體表面積小,利用對流干燥,效率較低。對比空氣中(35℃)和真空環境下(10Pa~100Pa)陶瓷坯體試樣干燥失水率,結果表明:真空干燥4.5h后,陶瓷坯體失去了82.88%的水分,而空氣干燥陶瓷坯體僅失水7.85%。這是因為真空干燥過程減小了周圍空氣對陶瓷坯體的壓力,水分能夠比較容易地遷移到坯體表面,同時,真空干燥降低了水的沸點,加快了蒸發速度。研究了微波干燥的效果,微波干燥在短時間內產生大量的水蒸汽無法及時排出,易使陶瓷坯體產生爆裂性裂紋;同時,過高的溫度會使樹脂原型發生熱變形,影響坯體精度和形狀。但真空干燥與對流干燥一樣,對于水基陶瓷漿料(如υ=55%)存在較大的干燥收縮率,因此,仍未解決坯體由于收縮受限而產生的開裂問題。

為了降低干燥收縮率并保證被樹脂模具包裹的細長型芯干透,本研究將凍干技術應用到陶瓷鑄型制備過程中,并初步制訂了凍干工藝。具體步驟為:先在-45℃將物料預凍,使坯體中水分迅速結成冰晶,然后抽真空并給坯體供給熱能(始終將坯體控制在液相共晶點(-3.8℃)以下-2℃~-5℃),使坯體中的冰直接升華。由于陶瓷鑄型坯體中的水分直接由固態升華,沒有毛細作用力(干燥收縮驅動力),從而基本消除了干燥收縮(υ=55%,收縮率僅為0.2%~0.3%),可以保持坯體原有的結構和形態。

4 焙燒過程中陶瓷鑄型強度變化規律

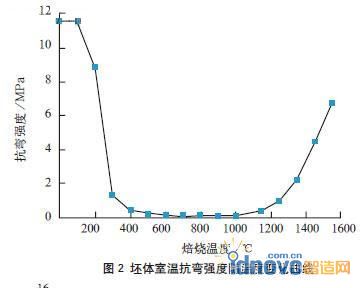

陶瓷鑄型坯體焙燒過程中不僅需要熱解脫除SL原型和其中的有機物,而且要燒結陶瓷鑄型,使之具有一定的室溫抗彎強度。不同焙燒溫度下陶瓷鑄型坯體的室溫抗彎強度變化曲線如圖2所示。起初,由于聚丙烯酰胺的三維網狀有機物的存在,陶瓷鑄型坯體具有加工的室溫抗彎強度達到12MPa,但隨著溫度升高,聚丙烯酰胺不斷熱解,強度會隨溫度的升高而快速降低,300℃時陶瓷鑄型坯體室溫抗彎強度下降到1.5MPa,隨后會更低,出現低強度區域(在500℃~900℃范圍內僅為0.1MPa~0.3MPa),此時僅僅依靠陶瓷顆粒本身堆積密度維持鑄型結構。

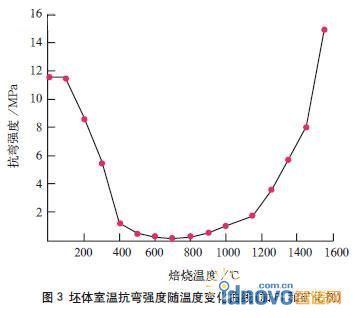

以上研究表明:300℃之后,SL樹脂原型已經碳化,不再會對鑄型產生較大的膨脹力。因此,為了安全地焙燒出SL樹脂原型,防止型殼開裂,在達到300℃以前應采取緩慢加熱工藝(20℃/h~30℃/h),防止過大的熱應力產生,另外通過在陶瓷漿料中添加2%~3%的聚酰胺亞(PI)來提高坯體在300℃時的抗彎強度,避免鑄型開裂。加入PI和礦化劑(氧化鎂、氧化釔微粉)后的陶瓷坯體室溫抗彎強度隨溫度變化曲線如圖3所示。PI是一種熱固性樹脂粉末,加熱到100℃左右時,開始軟化流動,繼續加熱后會發生交聯固化;在500℃時開始分解,600℃時加熱24h,失重僅為20%。因此,可以保證陶瓷鑄型在400℃溫度仍有較高的強度(1.6MPa),而在300℃時的強度為5.3MPa。

在低強度區域,由于沒有填充材料支撐,陶瓷鑄型內部型芯在自重的作用下極易坍塌,因此應采取相應的工藝措施,使零強度區域變窄。如前所述,加入PI可以延緩有機物的燒蝕速度;另外,通過加入少量的礦化劑微粉,可在一定程度上降低電熔剛玉陶瓷坯體的燒結溫度,也可減小低強度溫度區域寬。

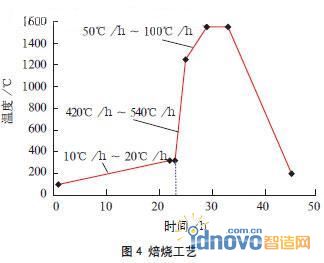

在900℃左右,陶瓷坯體抗彎強度開始有所恢復,在1050℃達到了1.2MPa,主要原因是900℃~1200℃之間電熔剛玉中細小顆粒開始融合,并與氧化鎂、氧化釔結合生成了多晶相MgAl2O4和3Y2O3& #8226;5Al2O3,它們分布在大顆粒未燒結的電熔剛玉顆粒間,使之相互間有一定的融合,陶瓷鑄型具有一定的抗彎強度,從而保證陶瓷鑄型的整體性。通過采取快速燒結工藝,以420℃/h~540℃/h的升溫速率快速通過500℃~900℃低強度區域,迅速建立燒結強度,防止內部復雜的陶瓷型芯坍塌,是一種行之有效的辦法。整個焙燒工藝(見圖4)可以分成2個階段:在300℃之前緩慢焙燒脫除樹脂模具,300℃之后快速燒結,如圖5所示,陶瓷鑄型實例,其內部型芯連接完好。

5 整體式陶瓷鑄型性能

整體式陶瓷鑄型材料成份確定之后,其燒成工藝性和綜合性能主要取決于燒結工藝(即終燒溫度、保溫時間、升溫速率),提高整體式陶瓷鑄型的燒成率是制定燒結工藝的基礎。應嚴格控制燒成收縮率,使之小于1%,同時獲得一定的室溫抗彎強度(一般大于10MPa),以便于清理SL原型燒蝕后留下的灰燼,并保證其具有一定的高溫性能。陶瓷鑄型性能測試方法參照航空行業標準HB5353.1-2004。

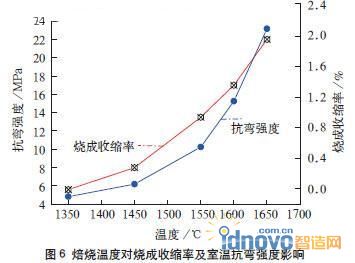

燒成收縮率和室溫抗彎強度隨著終燒溫度變化曲線如圖6所示,可以發現,隨著燒結溫度的升高,燒成收縮率和室溫抗彎強度也逐漸增大。當燒結溫度高于1600℃時,燒成收縮率超過了1.2%,影響了陶瓷鑄型的完整性;當燒結溫度低于1500℃時,室溫抗彎強度小于10MPa。另外,考慮到礦化劑反應溫度,試驗中確定1550℃為終燒溫度,此時燒成收縮率小于1%,而室溫抗彎強度大于10MPa。

燒成收縮率和室溫抗彎強度隨著終燒溫度變化曲線如圖6所示,可以發現,隨著燒結溫度的升高,燒成收縮率和室溫抗彎強度也逐漸增大。當燒結溫度高于1600℃時,燒成收縮率超過了1.2%,影響了陶瓷鑄型的完整性;當燒結溫度低于1500℃時,室溫抗彎強度小于10MPa。另外,考慮到礦化劑反應溫度,試驗中確定1550℃為終燒溫度,此時燒成收縮率小于1%,而室溫抗彎強度大于10MPa。

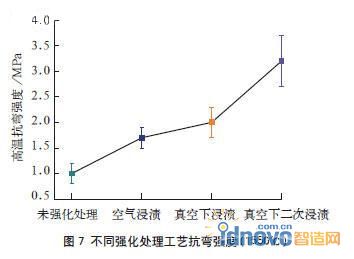

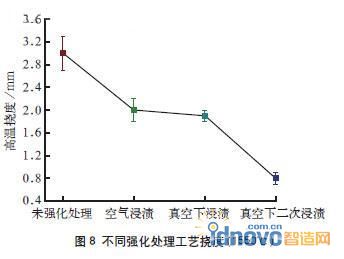

為滿足定向凝固和單晶澆注工藝要求的高溫型殼與型芯強度,課題組提出浸漬釔溶膠和二次燒結強化處理工藝,改善其高溫性能。未強化處理、空氣浸漬、真空下浸漬、真空下二次浸漬在1550℃下的抗彎強度和撓度對比如圖7、8所示。真空二次浸漬強化處理后,高溫抗彎強度由原來的1.0MPa提高至3.2MPa,而高溫撓度由原來的3.0mm下降至0.8mm,達到了燃氣輪機葉片定向凝固、單晶鑄造工藝要求。通過X-ray分析發現,高溫性能之所以得到改善是因為通過強化處理增加了釔鋁石榴石的相對含量(真空二次浸漬后由6%~9%提高17%~20%),而減少了氧化鋁的相對含量(由77%~82%降低至69%~71%),釔鋁石榴石在未融化的粗大顆粒氧化鋁之間形成強化網絡,阻礙了低熔點的玻璃相流動,從而改善了陶瓷鑄型的高溫性能。

表1為自制整體式陶瓷鑄型綜合性能指標,AC-1是北京航空材料研究院研制的型殼材料性能。

樹脂模型向陶瓷鑄型及渦輪葉片精密鑄件轉換的方法可以實現內外結構同時成型,包括葉片身上的小孔和雙層壁孔。可以看出,渦輪葉片精度和表面質量還有待進一步提高。帶有變截面氣膜孔的燃氣輪機葉片精密鑄件的內壁面是橢圓型,外壁面是矩形,該結構具有更好的冷卻氣膜冷卻效果。

結束語

(1)以光固化樹脂原型為基礎,結合凝膠注模成形技術,用于精密成形燃氣輪機葉片的型殼型芯整體式陶瓷鑄型制造方法,實現了激光固化樹脂原型向金屬葉片的快速轉換,克服了傳統陶瓷鑄型組合式制造工藝的缺點,保證型芯、型殼相互間的位置精度,提高了薄壁葉片生產合格率;同時,省去了型芯坯體脫模、型芯和蠟模壓型或型芯之間組合等工藝環節,簡化了復雜葉片制造工藝。

(2)提出了濕態陶瓷坯體冷凍干燥工藝,獲得了近零的干燥收縮工藝措施,避免了干燥應力和裂紋的產生,揭示了其內在機理;研究了不同物料組成的陶瓷坯體在燒結過程中的熱變形規律,并通過物料的控制和合理的燒結工藝實現近零燒成收縮;燒成收縮率小于0.5%,高于國內已有數據,保證了整體式鑄型的完整性。

(3)研究了光固化原型熱膨脹量、熱應力與升溫速度之間的規律,制訂了合理的熱解工藝,安全地燒蝕了樹脂原型,避免了陶瓷鑄型開裂。

(4)對陶瓷漿料配方和燒結工藝進行了優化,通過浸漬釔溶膠、二次燒結強化了鑄型的高溫性能,并研究了微觀結構、物相組成與陶瓷鑄型性能之間的內在規律。測試結果表明,在1550℃的高溫下,撓度可小于1.0%。

(5)制作出了具有復雜冷卻結構和葉片壁面上變截面氣膜孔的鑄型,為新型葉片制造提供了新方法。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF