復(fù)合材料構(gòu)件在各個領(lǐng)域的大量應(yīng)用得益于自動成型技術(shù)在復(fù)合材料設(shè)計和制造過程的廣泛應(yīng)用。自1985年以來,自動化成型技術(shù)已逐漸滲透到復(fù)合材料設(shè)計和制造的各個領(lǐng)域(纏繞成型、自動鋪放成型(鋪帶、鋪絲)、拉擠、編織、縫合和RTM等等),其在推動復(fù)合材料設(shè)計和制造技術(shù)發(fā)展、降低構(gòu)件制造成本中的巨大作用已達成廣泛共識。復(fù)合材料成型自動化不僅大大提高了復(fù)合材料構(gòu)件的生產(chǎn)效率,降低了生產(chǎn)成本,而且通過對成型工藝參數(shù)和技術(shù)指標的精確控制,極大提高復(fù)合材料構(gòu)件質(zhì)量的可靠性和穩(wěn)定性,并為復(fù)合材料構(gòu)件制造系統(tǒng)的整體優(yōu)化奠定了基礎(chǔ)。

l 自動鋪帶技術(shù)

自動鋪帶技術(shù)是歐美國家廣泛發(fā)展和應(yīng)用的自動化成型技術(shù)之一,集預(yù)浸帶剪裁、定位、鋪疊、壓實等功能于一體,且具有工藝參數(shù)控制和質(zhì)量檢測功能的集成化數(shù)控成型技術(shù)。它涉及自動鋪放裝備技術(shù)、預(yù)浸料切割技術(shù)、鋪放CAD/CAM技術(shù)、自動鋪放工藝技術(shù)、鋪放質(zhì)量監(jiān)控、模具技術(shù)、成本分析等多個研究方向。

20世紀60年代中期,復(fù)合材料自動化成型技術(shù)開始涌現(xiàn),美國率先在先進復(fù)合材料制造領(lǐng)域開發(fā)自動鋪帶技術(shù),并實現(xiàn)人工輔助鋪帶到全自動鋪帶的轉(zhuǎn)型。80年代以后,自動鋪帶技術(shù)開始廣泛應(yīng)用于商業(yè)飛機的制造領(lǐng)域。歐美航空制造商將自動鋪帶技術(shù)廣泛應(yīng)用于多種飛機型號,主要包含F(xiàn)-22(機翼)、Boeing 777(全復(fù)合材料尾翼、水平和垂直安定面蒙皮)C-17(水平安定面蒙皮)、V-22(旋翼蒙皮)A330/A340(水平安定面蒙皮)和A380(安定面蒙皮、中央翼盒)等。經(jīng)90年代的蓬勃發(fā)展,自動鋪帶技術(shù)在成型設(shè)備、軟件開發(fā)、鋪放工藝和原材料標準化等方面得以深入發(fā)展,并在大型飛機(Boein9787,A400M,A350XWB)得以更加廣泛的應(yīng)用。

2 自動鋪帶技術(shù)研究

2.1 自動鋪帶設(shè)備

目前,自動鋪帶機主要分為兩類:10軸龍門式自動鋪帶機和專用自動鋪帶機。與一般復(fù)合材料自動化成型技術(shù)(拉擠、纏繞、模壓、RTM、編織等)不同,自動鋪帶機不僅要精確控制鋪帶頭運動軌跡,而且要實現(xiàn)鋪帶頭內(nèi)部預(yù)浸帶輸送、鋪放和切割等運動,并可對預(yù)浸帶質(zhì)量(寬度、夾雜、缺紗等)、預(yù)浸帶進給、切割質(zhì)量、成型溫度、成型壓力和鋪帶間隙等技術(shù)指標進行精確控制。故自動鋪帶機不但需要明顯高于其他復(fù)合材料自動化設(shè)備的加工精度和運行平穩(wěn),而且需要更強大的控制功能和靈活性(多軸插補、多I/O控制點、多模擬量控制)。

歐美各自動鋪帶機制造商據(jù)此開發(fā)了自動鋪帶設(shè)備數(shù)控系統(tǒng),并根據(jù)現(xiàn)有鋪帶機的不足,設(shè)計并制造各種新型鋪帶成型設(shè)備。美國Cincinnati公司采用開放式數(shù)控系統(tǒng)CMl00開發(fā)自動鋪帶設(shè)備;西班M-Torres公司以通用的FANUC數(shù)控系統(tǒng)為平臺,開發(fā)最大控制軸數(shù)為11的自動鋪帶數(shù)控系統(tǒng)Toerrslayup;法國Forest—line公司以Siemens840D為平臺開發(fā)自動鋪帶控制系統(tǒng)。Boeing公司針對現(xiàn)有鋪帶機鋪放效率仍顯不足的現(xiàn)狀,開發(fā)多鋪放頭鋪帶機,M-Torres公司則就此問題研發(fā)多帶平行鋪放鋪帶系統(tǒng)Forest-line公司針對鋪帶機切割效率低下的技術(shù)壁壘,研制雙頭兩步鋪帶成型統(tǒng)。

2.2 自動鋪帶CAD/CAM/CAE技術(shù)

自動鋪帶成型作為典型的增料加工自動化成型技術(shù)之一,其CAD/CAM技術(shù)與普通切削加工截然不同,受到更多方面的因素影響,如原材料體系、材料設(shè)計(單層材料設(shè)計)、產(chǎn)品結(jié)構(gòu)與鋪層設(shè)計、線型設(shè)計、工藝制度設(shè)計(成型溫度、成型壓力等)、運動參數(shù)計算、成型加工與檢測、模具技術(shù)等。

自動鋪帶部分擺脫了纏繞成型的線型限制(不架橋、周期性),但由于預(yù)浸帶的特性,依然受到“自然路徑”(測地線)的限制。據(jù)此,提出了基于“自然路徑”的自動鋪帶CAD/CAM求解算法,并將其成功應(yīng)用到CAD/CAM軟件中。美國Cincinnati公司和西班牙M-Torres公司分別以CATIA為基礎(chǔ)開發(fā)自動鋪帶成型CAD/CAM軟件(模塊);法國Forest-line公司采用CIMPA SA注冊的TapeLay軟件進行CAD/CAM設(shè)計,其將自動鋪帶CAM軟件模塊集成在CATIA V5大型工程軟件中,可實現(xiàn)多種軌跡規(guī)劃線型比較與仿真。VISTAGY公司FiberSIM軟件可兼容多種大型工程軟件,如CATlA V4,CATIA V5,NX和Pro/ENGINEER等,其Tape Laying In-terface模塊可調(diào)用工程軟件中的鋪放模型,自動生成鋪帶代碼文件。CGTech公司開發(fā)獨立于CNC機床環(huán)境的自動鋪放編程與仿真軟件VERICUT Composite Programming and Simulati-one Suite,AF-PT/Koelrit公司熱塑性鋪帶系統(tǒng)得益于CGTech公司軟件解決方案,極大縮短系統(tǒng)開發(fā)周期。

2.3自動鋪帶工藝研究

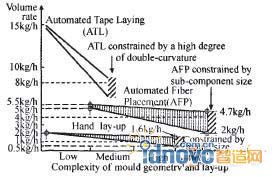

在預(yù)浸帶鋪疊過程中,通過對預(yù)浸帶鋪放速度、鋪放溫度、鋪放壓力等因素的協(xié)調(diào)控制,使預(yù)浸帶處于鋪疊成型的工藝窗口。在保證預(yù)浸帶處于適宜的工藝窗口內(nèi)的條件下,應(yīng)最大程度提高預(yù)浸帶的鋪放效率。預(yù)浸帶的鋪放效率也受到成型模具復(fù)雜程度的限制。自動鋪帶成型自動鋪絲成型和手糊成型的鋪放效率與模具復(fù)雜性間的關(guān)系,如圖1所示。相對于自動鋪絲和手糊成型,自動鋪帶的成型效率最高,但其應(yīng)用范圍受到雙曲面模具復(fù)雜程度的限制。

圖1模具復(fù)雜性對成型效率的影響

自動鋪帶成型以不同寬度的預(yù)浸帶(75,150,300mm)為原材料,且預(yù)浸帶可采用熱固性或熱塑性樹脂作為基體材料。其中,熱塑性鋪帶成型技術(shù)和高能束固化(原位電子束固化)技術(shù)是目前國際上自動鋪帶成型技術(shù)的研究重點。

熱塑性鋪帶成型技術(shù)的研究主要集中在其熱傳導(dǎo)模型(傳熱和結(jié)晶)理論推導(dǎo)和工藝參數(shù)優(yōu)化研究兩個方面。R Pitchumani等研究了熱塑性鋪放成型過程,并建立理論模型,可有效描繪成型過程對層間結(jié)合和層間空隙的影響。S Turnkor等研究工藝參數(shù)對熱塑性層合構(gòu)件質(zhì)量的影響,并利用計算機繪出了溫度分布圖;Dirk Heider等以熱塑性鋪放技術(shù)為背景,開發(fā)在線的神經(jīng)網(wǎng)絡(luò)工藝優(yōu)化系統(tǒng),可在滿足最低加工質(zhì)量和質(zhì)量恒定的前提下,盡可能提高鋪放速率,降低構(gòu)件制造成本。X Guan和R Pitchumani研究熱塑性鋪帶成型加熱過程中熱沖擊問題,采用參數(shù)分析法分析熱傳輸過程的各種影響因素,并建立了相鄰纖維間和層間球粒狀微觀結(jié)構(gòu)單元生長的動力模型,選定了適宜的工藝窗口和球粒的平均尺寸范圍。Robert C Costen等研究復(fù)合材料變厚度構(gòu)件原位自動鋪帶成型技術(shù)在鋪放區(qū)域內(nèi)部啟停時熱傳導(dǎo)過程的瞬態(tài)變化問題;Mark A Lamontia和Mark B Gruher等研究熱塑性鋪帶成型技術(shù),并采用混合制造成型(纖維纏繞、自動鋪帶和自動鋪絲)的方法完成多種熱塑性復(fù)合材料筒段構(gòu)件的制作,并對同類構(gòu)件進行質(zhì)量對比實驗研究。Fazil O Sonmez和Mustafa Akbulut在熱塑性鋪帶傳熱過程中引入殘余應(yīng)力和非最優(yōu)狀態(tài)操作對成型構(gòu)件的影響因素,進一步完善了熱塑性鋪帶成型傳熱的理論模型。

自動鋪帶技術(shù)與電子束固化技術(shù)相結(jié)合,不僅可避免了大型復(fù)合材料構(gòu)件熱壓罐固化過程,而且可避免大規(guī)模的抽真空過程,可有效降低構(gòu)件的生產(chǎn)成本。Daniel L Goodman和Catherine A Byrne等對原位電子束固化在自動鋪帶技術(shù)中應(yīng)用進行研究,指出此項技術(shù)在航空、航天以及運輸工具中的復(fù)合材料大型構(gòu)件生產(chǎn)中極具潛力,據(jù)工廠實踐可降低成本10%~60%。

3 國內(nèi)自動鋪帶技術(shù)發(fā)展

國內(nèi)自動鋪帶技術(shù)研究較晚,南京航空航天大學(xué)率先開始自動鋪放技術(shù)的研制。自2004年起,南京航空航天大學(xué)已研制完成三部自動鋪帶機:小型鋪帶原理樣機、十軸中型自動鋪帶工程樣機和大型筒段專用自動鋪帶機(圖2)。

圖2南京航空航天大學(xué)研制的自動鋪帶機

南京航空航天大學(xué)設(shè)計并開發(fā)自動鋪帶機數(shù)控系統(tǒng),改進部分自動鋪帶控制技術(shù)(隨動切割技術(shù)、預(yù)浸帶輸送技術(shù)和成型壓力控制技術(shù)等);驗證在可展曲面上自然路徑和測地線的等價性,提出基于曲面三角面片離散的求解算法;在此基礎(chǔ)上,研究平面構(gòu)件和可展曲面構(gòu)件(筒段和圓錐)自動鋪帶成型CAD/CAM技術(shù),并針對開口、補強進行研究工作;針對鋪放軌跡的測地線求解問題,研究曲面測地線數(shù)值解法。

武漢理工大學(xué)對自動鋪帶的數(shù)控系統(tǒng)、成型機構(gòu)和人機界面等進行研究工作,并在Pro/E,Solidworks,OpenGL軟件平臺上對其成型機理進行設(shè)計和仿真驗證。

天津工業(yè)大學(xué)以直升機Z8F的主旋翼大梁自動鋪帶為應(yīng)用背景,開展自動鋪放成型技術(shù)的研究工作。在Pro/E工程軟件平臺上進行大梁自動鋪帶系統(tǒng)的機構(gòu)概念設(shè)計和仿真驗證,并采用西門子840D系統(tǒng)實現(xiàn)此鋪帶系統(tǒng)的插補運算和控制、龍門架移動和橫梁移動的同步驅(qū)動等功能;采用其內(nèi)置PLC完成鋪放設(shè)備外圍動作。

4結(jié)束語

自動鋪帶成型是復(fù)合材料自動化成型的典型代表,其具有高效、高質(zhì)量、高可靠性、低成本的特點,特別適合于大尺寸和復(fù)雜構(gòu)件的制造,減少了拼裝零件的數(shù)目,節(jié)約了制造和裝配成本,并極大地降低了材料的廢品率和制造工時。在國外技術(shù)封鎖、缺乏技術(shù)資料的情況下,國內(nèi)自動鋪帶技術(shù)的研發(fā)工作取得階段性進展。但仍有大量的研究工作需要完成,如熱塑性鋪帶技術(shù)、高能束固化、工藝性能優(yōu)化和原材料體系等方向。

復(fù)合材料成型自動化是未來復(fù)合材料制造技術(shù)發(fā)展的必然趨勢。如何以復(fù)合材料成型自動化研究為契機,借鑒國外先進制造技術(shù),研制具有自主知識產(chǎn)權(quán)的成型設(shè)備,開發(fā)相應(yīng)的成型技術(shù),是科研工作者的緊要任務(wù)。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF