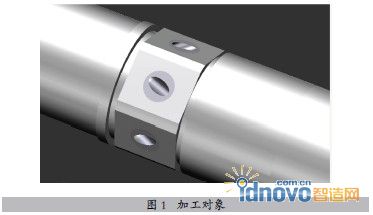

一、加工對象簡介

如圖1所示,某復雜回轉體組件,在 為基體材質的6個棱柱面上,鑲嵌了6個直徑為

為基體材質的6個棱柱面上,鑲嵌了6個直徑為 18mm,高度為14mm 的

18mm,高度為14mm 的 (鉭鎢合金) 材質圓柱體。

(鉭鎢合金) 材質圓柱體。

零件要求,同時穿過 和

和 兩種金屬,加工出具有空間角度的6個高精度斜孔,斜孔與筒體軸向夾角為20°±10′,與筒體徑向夾角為54°30′±10′,與棱柱面夾角為35°30′±10′,孔徑為

兩種金屬,加工出具有空間角度的6個高精度斜孔,斜孔與筒體軸向夾角為20°±10′,與筒體徑向夾角為54°30′±10′,與棱柱面夾角為35°30′±10′,孔徑為 8±0.05mm,孔深為40mm(每兩個相鄰孔呈63.26°V 形相貫),孔中心位置度為0.1mm。

8±0.05mm,孔深為40mm(每兩個相鄰孔呈63.26°V 形相貫),孔中心位置度為0.1mm。

鑲嵌了圓柱體的6個棱柱面需要精加工至內接圓直徑66±0.023mm,棱柱面與圓柱中心平面的對稱度為0.025mm,平面度為0.01mm,表面粗糙度0.8μm。

二、工藝難點

在本案例中,圓柱體與基體采用壓合而非熔焊的方式結合在一起,沒有常規的熔融過渡區,因此在切削加工過程中,刀具同時切過兩種不同材料時,由于材料特性的差異,在兩 種材料的分界處會產生加工粗糙度和尺寸的差異。根據試驗,使用 40mm 的硬質合金盤形銑刀加工 6 個棱柱面,圓柱的加工面將比棱柱面高出約0.05mm左右。總結起來,本案例中零件的主要工藝難點有以下幾方面。

40mm 的硬質合金盤形銑刀加工 6 個棱柱面,圓柱的加工面將比棱柱面高出約0.05mm左右。總結起來,本案例中零件的主要工藝難點有以下幾方面。

(1)雙金屬材質的加工極為困難。 具有顯著的高溫強化特性,若采用常規的切削加工,由于加工時刀具和工件摩擦發熱,工件硬度迅速升高,導致后續加工困難。而基體材質為

具有顯著的高溫強化特性,若采用常規的切削加工,由于加工時刀具和工件摩擦發熱,工件硬度迅速升高,導致后續加工困難。而基體材質為 ,加工硬度沒有

,加工硬度沒有 高,但材料韌性大,在低速條件下易粘刀。

高,但材料韌性大,在低速條件下易粘刀。 兩種金屬的加工性能差異極大,因此,既要保證高硬度、高強度的

兩種金屬的加工性能差異極大,因此,既要保證高硬度、高強度的 材料加工質量,又要保證

材料加工質量,又要保證 工件的加工質量,合理地配置切削參數是關鍵。

工件的加工質量,合理地配置切削參數是關鍵。

(2)空間角度的高精度斜孔加工,位置度和尺寸精度難以控制。

(3)鉆孔的深度超過5倍長徑比,因此冷卻和排屑都不易,且要穿過硬度不同的兩種金屬界面,直線度難以保證。

(4)孔軸線與鉆孔平面成35°30′±10′的狹小角度,在沒有鉆模的情況下,鉆頭單邊受力易發生折斷,難以保證 孔心位置度。

三、工藝方案

該組件屬于回轉體結構,斜孔在徑向和軸向上都成一定角度,且孔的軸線與組件的軸線成相離的位置關系。由于是單件生產,從工件裝夾和效率等因素考慮,應該選擇具有五坐標控制功能的某型號車銑復合加工中心,利用其三爪卡盤和頂尖夾持工件,中心架起到輔助支承和減震作用。通過回轉軸的分度功能,一次裝夾即能完成對 6 個棱柱平面的加工。 同時,通過回轉軸和軸的聯動擬合,即可得到 6 個斜孔的軸向鉆孔角度。五坐標車銑復合加工中心一次定位裝夾,即可完成 6 個棱柱面和 6 個斜孔的精加工,不需要專門的工裝夾具,加工精度能得到有效保證,效率高。

某型號車銑復合加工中心主要工藝參數如下:最大車削直徑為 610mm,主軸中孔直徑為112mm,軸角度范圍-30°~210°可任意分度,C軸分度為0.001°,X軸行程是740mm,軸行程為410mm,Z軸行程為1 838mm。

根據理論分析,C軸的分度定位+B軸分度定位,能夠組合出任意的空間角度,再加上Y軸的行程,就能夠加工出任意空間角度的偏心斜孔。

四、工藝措施

1.雙金屬材質切削加工的工藝措施

合理地控制切削參數,充分冷卻是保證 和

和 雙金屬正常加工的前提條件。e-410H 車銑復合加工中心能夠同時提供外部冷卻和中心內冷,能保證加工時刀具和工件都得到充分 冷卻。

雙金屬正常加工的前提條件。e-410H 車銑復合加工中心能夠同時提供外部冷卻和中心內冷,能保證加工時刀具和工件都得到充分 冷卻。

在試制加工過程中,通過不斷調整切深,從0.01mm~2mm反復摸索,最終確定切深為1mm,切削速度為160m/s,切寬為20mm的加工條件下,能取得最理想的加工效果。

2.高精度、高表面粗糙度加工的工藝措施

產品要求加工后的平面對稱度為 0.025mm,平面度為0.01mm,表面粗糙度為0.8μm。通過工藝試驗,采用“平銑+精磨拋光”的工藝手段,能保證產品加工質量。

為了加工 和

和 雙金屬材料,筆者重點調研了碳化硅和金剛石砂輪,并對砂輪不同硬度和粒度的加工情況進行了對比分析,選用M和P兩種型號的碳化硅砂輪進行工藝試驗,最終確定P型號,200目粒度的碳化硅砂輪能取得最理想的加工效果。

雙金屬材料,筆者重點調研了碳化硅和金剛石砂輪,并對砂輪不同硬度和粒度的加工情況進行了對比分析,選用M和P兩種型號的碳化硅砂輪進行工藝試驗,最終確定P型號,200目粒度的碳化硅砂輪能取得最理想的加工效果。

3.深孔加工的工藝措施

鉆孔過程中,由于刀具直徑為7.8mm,刀具懸伸長度大于50mm,長徑比在6倍以上,極易發生刀具斷裂。因此,采用深孔鉆削的工藝方法,每次進給深度不超過5mm,然后退刀至安全平面,既起到排屑的作用,又讓刀具充分冷卻。在加工過程中,刀具不會因高溫和切屑的干擾而發生斷裂和燒 死現象,確保加工成功。

在加工過程中還采取了以下措施:

①采用 6mm球頭銑刀,在垂直于斜面的方向上,銑出凹槽,將工藝允許范圍內的多余材料去掉;

6mm球頭銑刀,在垂直于斜面的方向上,銑出凹槽,將工藝允許范圍內的多余材料去掉;

② 采用 7.8mm 的平底锪鉆在6 個平面上相對刀軸方向锪出鉆孔的下刀平面;

7.8mm 的平底锪鉆在6 個平面上相對刀軸方向锪出鉆孔的下刀平面;

③ 采用 7.8mm 的麻花鉆加工底孔;

7.8mm 的麻花鉆加工底孔;

④ 采用 8H9160mm 鉸刀鉸孔到

8H9160mm 鉸刀鉸孔到 8±0.05mm。

8±0.05mm。

4.X 、Y、Z、B和C五軸聯動的編程措施

斜孔與機床坐標系的YOZ平面呈35.5°,與XOZ 平面呈 20°的空間角度。采用局部坐標系和全局坐標系變換策略,程序的位置點由全局坐標系控制,刀軸方向與局部坐標系Z軸方向重合,刀具軸向由局部坐標系的I、J和K分量進行精確控制,在進給和退刀時,X 、Y、Z、B和C軸聯動,確保刀軸正確。

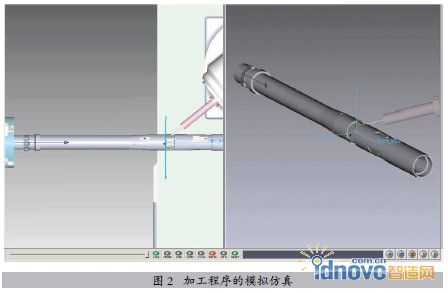

為了保證加工過程安全,還應對數據程序采用 Vericut軟件進行加工模擬仿真,以檢查程序和正確性,如圖2所示。

通過以上措施,該零件一次加工成功,解決了在雙金屬材質上加工高精度斜孔的工藝難題。

五、結語

在進行該組件加工之前,筆者與業內人士進行了廣泛討論和交流,多數人都認為風險極大,很難成功。確定了加工方案后,特別是借助Vericut 軟件進行加工虛擬仿真分析,采用了“精銑+精磨拋光”加工等手段,終于解決了在雙金屬材料上加工高精度斜孔的工藝難題。總結起來,最關鍵的有兩條。

(1)合理地控制切削參數,充分冷卻是保證工件正常加工的前提條件。針對 和

和 的雙金屬材料,設定切深為 1mm,切削速度為160m/s,切寬為20mm的條件,就能取得最理想的加工效果。

的雙金屬材料,設定切深為 1mm,切削速度為160m/s,切寬為20mm的條件,就能取得最理想的加工效果。

(2)針對斜面孔加工,必須采用特殊的工藝方法,先在斜面上加工出孔軸法向的小平面,是能夠成功加工出孔的關鍵。根據加工過程中刀具的受力分析,采用有效的加工工藝參數,才能確保加工成功。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF