我所在的公司是一家專業制造各類汽車塑料件模具的公司,經過幾十年的發展,在注塑模具的制造上有自己獨特技術和經驗。隨著計算機技術的飛速發展和應用,模具的制造技術也日新月異,我們公司在九十年代初開始應用 CADCAM 技術于模具制造,取得了非常好的效果,深知 CADCAM 系統軟件對設計和制造的影響。通過實際應用和比較,在原有軟件的基礎上我公司在 2000 年購買了英國 Delcam 公司的 PowerSHAPE 和 POWERMILL 軟件,經過這幾年在模具中的應用, 提高了工作效率,縮短了模具制造時間,提高了加工質量。

當然任何軟件都有它的不足,而我們就應該合理選擇,發揮軟件的最佳功能為工作服務。我經過多年的應用和比較,認為 PowerSHAPE 和 POWERMILL 是很適合模具制造行業的。尤其是 PowerSHAPE 簡捷的曲面造型技術和電極拆分,對加快分模和電極設計有較大的幫助。至于 POWERMILL 的安全、方便、快速的特點更是獨樹一幟 , 特別是 POWERMILL 的高速銑和五軸功能在業界的優勢明顯。下面以近期某套模具為例介紹 PowerSHAPE 和 POWERMILL 軟件的一些應用。

Delcam 提供 Windows 環境下、全中文用于復雜形體零件及模具設計、制造與測量 CAD/CAM 集成系統解決方案。下圖為產品的三維數據。

本產品為某新車型儀表臺上的控制器部面板,裝配關系復雜,表面有紋理要求。產品外形尺寸為 475 × 310 × 400 ,屬于典型的超深腔 ( 模具型腔深達 410mm) 加工,在加工工藝上要有特殊的要求才能完成模具的制造。由于要求從接到數據到首件合格樣件只有 100 天時間,經過認真考慮為了省出產品縫實體時間和大量電極的拆分與管理,我選擇 PowerSHAPE 分模, Powermill 進行加工。

定模 動模

在進行分模時就要綜合考慮后續的加工工藝,電極的拆分。因為這種復雜模具的制造是不允許犯錯誤的,特別是在設計階段,否則將造成不可挽回的損失。 PowerSHAPE 具有方便強大的曲面編輯功能,能夠快速的制作和修改分型面,檢查拔模角,分析模型的精度和正確性。

由于產品的原始數據是 IGES 格式,曲面復雜且數量很多,為了節省時間我沒有逐一檢查分析曲面質量。因為經過多年的應用,我知道 PowerMILL 具有良好的容錯能力,即使輸入模型中存在間隙,也可產生出無過切的加工路徑。如果模型中的間隙大于公差, PowerMILL 將提刀到安全 Z 高度;如果模型間隙小于公差,刀具則將沿工件表面加工,跨過間隙,因此它的安全性很高。但是如果采用高速銑的加工方式,就必須考慮模型質量,在高速加工中 不影響刀具的模型缺陷將不會影響刀具路徑;但是影響刀具的模型缺陷將嚴重影響加工路徑。因為本套模具是超深型腔,并且主要型腔處的寬度只有 35mm 左右,加工難度很大,為了避免在加工中出現因為刀具伸出過長在快速切削中產生偏擺,導致發生過切這種致命缺陷,除了在加工編程時要充分考慮加工的工藝、策略之外,在造型時就要分析判斷, 不要將一些特征曲面如內角等留下,而使用刀具來保證形狀。 ( 如下圖所示 )

因此我總結數控加工編程對 CAD 模型的需求有以下幾點:(對高速加工更為明顯)

& #8226; 確保造型精度至少要與加工精度一致;

& #8226; 小心在數據轉換中造成的錯誤;

& #8226; 避免在加工模型中存在隱性特征如需要刀具直徑來保證的內部導角等;

& #8226; 避免在加工模型中存在不能或不必要的特征;

& #8226; 加工模型造型中所花費的準備時間能大大節省編程和加工的時間,提高制造效率。

在這套模具的造型中,充分應用 PowerSHAPE 強大的曲面編輯功能,快速準確的完成了模具的分模設計工作。當然若 PowerSHAPE 在以后的升級版本中能更加完善其實體功能,那就比較完善了。這套模具的特殊性決定了將要使用大量的電極,如果沒有好的電極制作和管理功能,也將極大的制約模具的制造周期和加工精度!而 Delcam 的電極模塊 ( Delcam Electrode) , 是我所使用的軟件中最實用,最方便,最可靠,最快速的電極設計系統。根據電極向導的提示可以很快的產生出所需要的電極,并且同時產生電極的零件圖和電加工的位置圖,杜絕了出錯的可能性,提高了效率。在制作電極的過程中不必考慮整個模型的精度,而只需要將產生電極的曲面縫合成實體就可以了。

隨后 Delcam Electrode 模塊也能自動產生電極加工圖紙和電加工位置圖,杜絕了人為出錯的可能性,這里由于篇幅有限就不敘述。 這套模具共拆分出了 180 多個電極,用這種方法節省了大量寶貴的時間,為按時按質量完成供貨打下了堅實的基礎!接下來講一下 POWERMILL 在模具的加工編程中的應用。

為了能夠竟可能的在制造過程中節省出寶貴的時間,就要最大限度的發揮機床的功能,高速度、高質量的完成數控加工任務。我的經驗是將高速銑的一些加工策略、準則,合理的和有選擇的應用于非高速銑中也能夠大幅度的縮短加工時間,提高加工質量!要滿足高速加工的要求:高轉速、高進給、無尖角、恒定負載等,就必須要選擇具有豐富的加工策略的 CAM 系統! POWERMILL 是基于知識、基于工藝特征的、有多種獨有加工方式、全程防過切、適用于高速加工的一款智能化 CAM 系統。

POWERMILL 對高速加工的要求有以下幾點:

& #8226; 保持刀具許可的切削負載

& #8226; 保持恒定的切深和切寬

& #8226; 保持機床許可的加工速度和加速度

& #8226; 控制切削方向

& #8226; 避免尖角轉向

& #8226; 保證最小的空程時間

& #8226; 保證最小的切削時間

高速加工的粗加工所應采取的工藝方案是:高切削速度、高進給率和小切削量的組合, POWERMILL 的粗加工(區域清除)盡可能地保持刀具負荷的穩定,減少任何切削方向的突然變化,從而減少切削速度的降低,并且盡量采取順銑的加工方式,粗加工中的賽車線加工方式,是 POWERMILL 獨有的一種極為適合高速加工原理的加工方式,增加了刀路運動的光滑性、平衡性,避免刀路突然轉向,頻繁的切入切出所造成的沖擊。因為本套模具的定模型腔深度超過了 400mm , 在粗 . 精加工中應分段設置相適應的參數。下圖為某段粗加工的主要參數的設置。

Powermill 粗加工中的區域過濾選項可對于不具備中心切削能力的刀具,系統會自動過濾掉刀具盲區干涉的區域的粗加工路徑 。 編程時必須避免直接下刀,使用偏置加工策略,而不是使用傳統的平行加工策略。在可能的情況下,都應從工件的中心開始向外加工,以盡量減少全刀寬切削。在粗加工完成后,再做一些局部的去殘余量加工程序,以達到留給半精和精加工余量均勻的目的。精加工的基本要求是要獲得很高的精度、光滑的零件表面質量,輕松實現精細區域的加工, PowerMILL 提供了多種高速精加工策略,如三維偏置、等高精加工和最佳等高精加工、螺旋等高精加工等策略。這些策略可保證切削過程光順、穩定,確保能快速切除工件上的材料,得到高精度、光滑的切削表面。在定模的精加工中主要采用了等高精加工,螺旋等高精加工的策略。如下圖所示 :

Powermill 粗加工中的區域過濾選項可對于不具備中心切削能力的刀具,系統會自動過濾掉刀具盲區干涉的區域的粗加工路徑 。 編程時必須避免直接下刀,使用偏置加工策略,而不是使用傳統的平行加工策略。在可能的情況下,都應從工件的中心開始向外加工,以盡量減少全刀寬切削。在粗加工完成后,再做一些局部的去殘余量加工程序,以達到留給半精和精加工余量均勻的目的。精加工的基本要求是要獲得很高的精度、光滑的零件表面質量,輕松實現精細區域的加工, PowerMILL 提供了多種高速精加工策略,如三維偏置、等高精加工和最佳等高精加工、螺旋等高精加工等策略。這些策略可保證切削過程光順、穩定,確保能快速切除工件上的材料,得到高精度、光滑的切削表面。在定模的精加工中主要采用了等高精加工,螺旋等高精加工的策略。如下圖所示 :

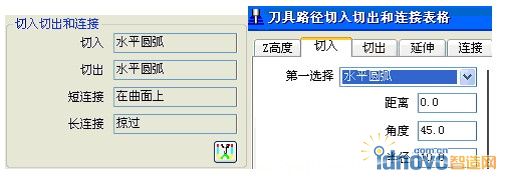

等高精加工這是一種刀具在恒定 Z 高度層上切削的加工策略。可設置每層 Z 高度之間的刀具的切入和切出,以消除刀痕。也可選取此策略中的螺旋選項,產生出無切入切出的螺旋等高精加工刀具路徑。 如果要獲得高的表面質量,切入和切出工件時,無論是粗加工還是精加工,都應使用使用圓弧切入和切出方法來切入或離開工件。應盡量避免垂直下刀,直接接近零件表面,因為這樣會降低切削速度,同時會在零件表面上留下很多刀痕。 PowerMILL 會盡可能地用圓弧擬合刀具路徑中的尖角,從而使具有 " 前視 " ( look-ahead )功能、預知后續刀具路徑情況的新型 CNC 機床能在加工過程中保持更穩定的進給率。這些圓弧在 CNC 刀具路徑中以 G2 或 G3 命令輸出。

動模型芯高差大,外型復雜,加工精度高,因此先加工頂面,然后重新裝夾完成四側面的加工。在這個過程中,因為要多次定位找正零點,增加了誤差。 PowerMILL 提供了非常方便的坐標系設定方法,可以任意激活其中一個做為當前的加工坐標系。動模型芯的刀路軌跡就全部在一個項目文件內完成,可以使程序編制間的相互影響變得直觀,使得刀路的編輯和優化非常方便,可以將整個模型的加工模擬一次完成,檢驗所有刀路的合理性,正確性。在程序的編制過程中可以很方便的對刀具路徑進行各種編輯,比如任意的裁減、復制、鏡像、排序、移動等,并且計算速度很快。另外 實際加工過程中刀具、刀柄、夾具的干涉碰撞是操作者最為擔心的問題, PowerMILL 提供精確的刀具、刀柄、夾具的干涉檢查,自動截掉發生碰撞的刀具路徑與指令,并可以給出不發生碰撞的最短夾刀長度,指導操作者最優化備刀準備,具有非常實用的意義。通過對 PowerMILL 的靈活運用,我編制的本套模具動定模的 100 多條數控程序在實際加工中沒有經過任何的增減 、 修改就高效高質的完成了加工任務,為模具的如期交付贏得了時間。

PowerMILL 還具有非常多的實用功能,我也將在實際工作中進一步的學習應用,發揮軟件的最佳功能,創造更大的效益。上面所述有不太完全的地方請各位讀者原諒,謝謝!

PowerMILL 還具有非常多的實用功能,我也將在實際工作中進一步的學習應用,發揮軟件的最佳功能,創造更大的效益。上面所述有不太完全的地方請各位讀者原諒,謝謝!

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF