在數(shù)控機(jī)床上加工零件,與普通機(jī)床有所不同,不僅要考慮夾具、刀具、切削用量等常規(guī)工藝的選擇,更要考慮對(duì)刀點(diǎn)、編程原點(diǎn)等設(shè)置,在保證質(zhì)量的前提下,盡可能提高機(jī)床的加工效率。

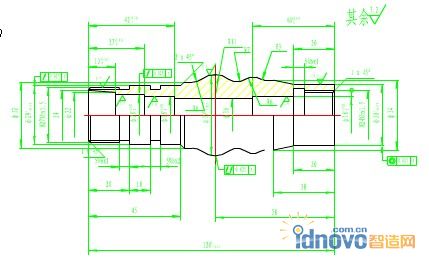

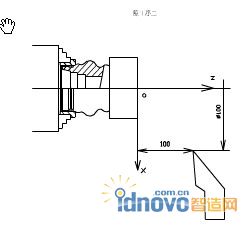

以圖一所示的軸類零件為例,要在數(shù)控機(jī)床上完成此單個(gè)零件的車削,首先要進(jìn)行工藝分析,確定工藝方案。

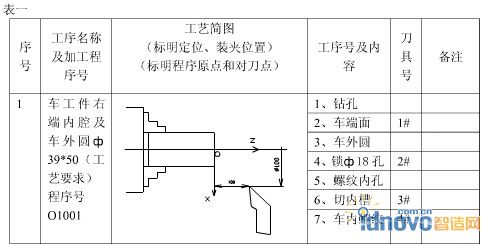

常見的工藝方案有兩種,分別為表一和表二。

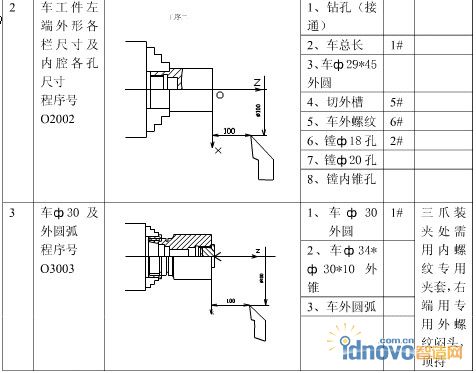

表二

一、

1、車工件左端面

2、車工件左端外圓弧至工件總長(zhǎng)的1/2處

3、車工件左端內(nèi)腔

二、

1、車工件端面至總長(zhǎng)尺寸

2、車工件外形與原外圓弧相接

3、車工件右端內(nèi)腔

一、夾具和工件裝夾方法的比較

比較兩種工藝方案,在夾具選擇方面,都選擇了數(shù)控車床上的最通用的夾具——三爪卡盤。但是,方案一,除了使用卡盤,還采用了頂尖,為一夾一頂?shù)姆绞剑捎么朔绞剑仨氼A(yù)先車削輔助夾套(如圖);方案二,不需要輔助夾套,可省下車削夾套的材料和時(shí)間,但是,在調(diào)頭裝夾后,只裝夾了工件的很短的一部分,對(duì)于像本例中比較細(xì)長(zhǎng)的軸類零件的車削,存在裝夾不安全的因素,并且由于裝夾不可靠,還會(huì)引起工件同軸度的誤差,造成廢品。

因此,盡管方案一較為煩瑣,但是,裝夾可靠,并能保證此細(xì)長(zhǎng)軸類零件的同軸度要求,在夾具的選用中,方案一較合適。

二、刀具的選擇及對(duì)刀點(diǎn)、換刀點(diǎn)的位置。

1、刀具的選擇

與普通機(jī)床相比,數(shù)控加工時(shí)對(duì)刀具提出了更高的要求,不僅要求剛性好、精度高,而且要求尺寸穩(wěn)定、耐用度高、斷屑和排屑性能好,同時(shí)要求安裝調(diào)整方便,滿足數(shù)控機(jī)床的高效率。本例中,兩種方案采用了類似的刀具,分別為:

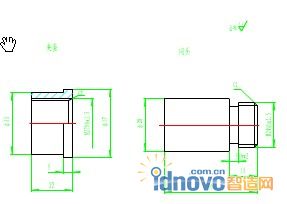

1號(hào)刀? 大偏角刀? 如圖

2號(hào)刀? 鏜刀

3號(hào)刀? 內(nèi)切槽刀

4號(hào)刀? 內(nèi)螺紋刀

5號(hào)刀? 外切槽刀

6號(hào)刀? 外螺紋刀

1號(hào)刀為大偏角刀,分別用來車削端面,外圓及圓弧,采用較大的副偏角,可以避免連圓弧時(shí)產(chǎn)生過切現(xiàn)象,但是在兩種方案中,方案一中間連續(xù)的圓弧在一次車削中完成,能保證圓弧的光滑連接、方案二中間連續(xù)的圓弧通過調(diào)頭車削來完成,接刀處會(huì)產(chǎn)生明顯的接刀痕跡,相比方案一有所欠缺。

2號(hào)刀為鏜刀,用于內(nèi)孔的加工,由于工件的孔較深,且直徑小,對(duì)于鏜刀的要求較高,故采用了切削刃口(刀夾)位置在鏜桿直徑為1/2處這樣處理,可增大鏜桿的直徑,從而提高鏜刀的剛性。

3號(hào)刀內(nèi)切槽刀、4號(hào)刀內(nèi)螺紋刀、5號(hào)刀外切槽刀、6號(hào)刀外螺紋刀,方案相同。

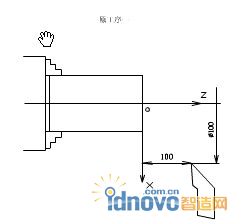

2、對(duì)刀點(diǎn)、換刀點(diǎn)的位置。

工件裝夾方式確定后,即可通過確定工件原點(diǎn)來確定工件坐標(biāo)系。如果要運(yùn)行這一程序來加工工件,必須確定刀具在工件坐標(biāo)系開始運(yùn)動(dòng)的起點(diǎn)。程序起始點(diǎn)或起刀點(diǎn)一般通過對(duì)刀來確定,所以,該點(diǎn)又稱為對(duì)刀點(diǎn)。在編制程序時(shí),要正確選擇對(duì)刀點(diǎn)的位置。對(duì)刀點(diǎn)設(shè)置原則是:(1)便于數(shù)值處理和簡(jiǎn)化程序編制;(2)易于找正并在加工過程中便于查找;(3)引起的加工誤差小。對(duì)刀點(diǎn)可以設(shè)置在加工零件上,也可以設(shè)置在夾具或機(jī)床上。在本例中,兩個(gè)方案均運(yùn)用了工件右端面與軸線的交點(diǎn)作為對(duì)刀點(diǎn),完全符合對(duì)刀點(diǎn)的設(shè)置原則,對(duì)刀點(diǎn)都處理的較好。而換刀點(diǎn)的選擇,以換刀時(shí)不碰工件或其他部件為準(zhǔn),兩方案均選在了離對(duì)刀點(diǎn)x、z方向分別為100,100的位置,處理也較好,縱觀夾具和刀具的選擇,方案一的方法對(duì)于保證零件精度較為有利,方案二容易造成裝夾不安全,同軸度嚴(yán)重超重,外圓弧接入處痕跡明顯等問題,較難達(dá)到零件加工要求。因此,采用方案一較合適。

三、切削用量的確定。

數(shù)控編程時(shí),編程人員必須確定每道工序的切削用量,并以指令的形式寫入程序中。切削用量包括主軸轉(zhuǎn)速、背吃刀量及進(jìn)給速度等。對(duì)于不同的加工方法,需要選用不同的切削用量。切削用量的選擇原則是:保證零件加工精度和表面粗糙度,充分發(fā)揮刀具切削性能,保證合理的刀具耐用度;并充分發(fā)揮機(jī)床的性能,最大限度提高生產(chǎn)率,降低成本。

1、主軸轉(zhuǎn)速的確定

主軸轉(zhuǎn)速應(yīng)根據(jù)允許的切削速度和工件(或刀具)直徑來選擇。根據(jù)本例中零件的加工要求,考慮工件材料為鋁件,刀具材料為高建工具鋼,粗加工選擇轉(zhuǎn)速600r/min,精加工選擇800r/min車削外圓,考慮細(xì)牙螺紋切削力不大,采用400r/min來車螺紋,而內(nèi)孔由于剛性較差,采用粗車400 r/min,比較容易達(dá)到加工要求,切槽的切削刀較大,采用200 r/min更穩(wěn)妥。

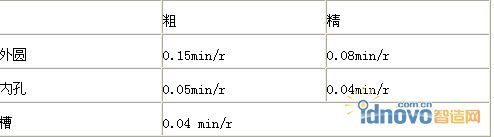

2、進(jìn)給速度的確定

進(jìn)給速度是數(shù)控機(jī)床切削用量中的重要參數(shù),主要根據(jù)零件的加工進(jìn)度和表面粗糙度要求以及刀具、工件的材料性質(zhì)選取。最大進(jìn)給速度受機(jī)床剛度和進(jìn)給系統(tǒng)的性能限制。一般粗車選用較高的進(jìn)給速度,以便較快去除毛坯余量,精車以考慮表面粗糙和零件精度為原則,應(yīng)選擇較低的進(jìn)給速度,得出下表

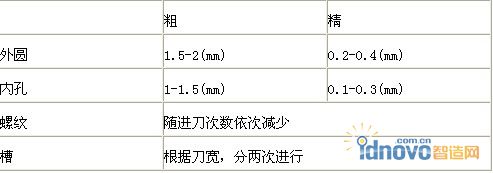

3、背吃刀量確定

背吃刀量根據(jù)機(jī)床、工件和刀具的剛度來決定,在剛度允許的條件下,應(yīng)盡可能使背吃刀量等于工件的加工余量(除去精車量),這樣可以減少走刀次數(shù),提高生產(chǎn)效率。為了保證加工表面質(zhì)量,可留少量精加工余量,一般0.2-0.4mm。本例中,背吃刀量的選擇大致為

粗 精

總之,切削用量的具體數(shù)值應(yīng)根據(jù)機(jī)床性能、相關(guān)的手冊(cè)并結(jié)合實(shí)際經(jīng)驗(yàn)用類比方法確定。同時(shí),使主軸轉(zhuǎn)速、切削深度及進(jìn)給速度三者能相互適應(yīng),以形成最佳切削用量。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF