為了適應汽車工業用戶快速發展帶來的挑戰,提供兼具高效性和靈活性的生產線裝備,Cross Huler Ex-Cell-O Lamb不斷研發新的系統結構,其推出的“專機式加工中心”概念是以加工中心和專機的組合形式來加工工件的一種新工藝。

作為機床制造公司,我們的任務是要不斷尋求采用新的技術,接近、跟上或者是超過汽車工業用戶在市場和投資結構方面的快速變化而帶來的挑戰。在汽車零部件的加工系統中,OEM供應商和零部件提供商既需要傳統加工系統的高效性,又需要能適應市場不斷變化的靈活性,而且生產準備時間要盡量縮短。上述這些因素驅使我們開發一套新的系統結構,利用成熟的、經過驗證的加工單元來盡量避免新系統帶來的風險。由于外部采購件的價格逐步降低,設備的投資額越來越少,設備的交貨期越來越短,要平衡來自汽車制造業的諸多因素,機床企業往往很不容易做出一個選擇。

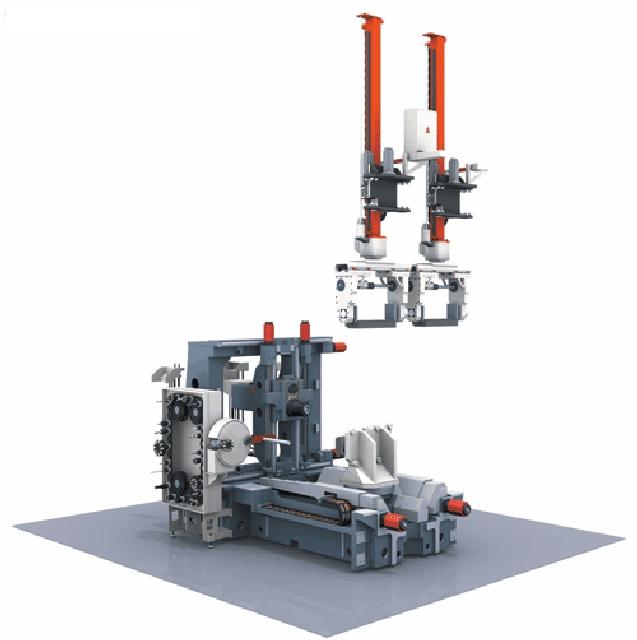

加工柴油發動機缸體采用全自動珩架機械手上下料

資金方面的考慮

我們發現,在汽車動力總成零件企業,盡管其采用的是低勞動成本的制造,但這并不意味著零件的輸送采用大量的手工操作而不是自動化,或是不投資購買快速、高效的機床設備。

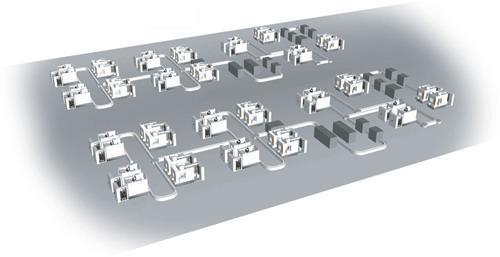

并聯加工工藝,程控加工中心分組組成敏捷加工單元

在中國和墨西哥,我們已發現動力總成制造企業在采購帶有自動上下料機械手的設備,然而多數情況下,機床間零件的輸送還是采用人工方式。當然,機床的優越性主要還是體現在精度和可靠性上,這是不能有任何折扣的。

在中國某重型卡車制造廠,鑄鐵材料的發動機缸體采用了一個完整的敏捷式加工系統。該加工系統采用12臺帶有液壓夾具、4軸工作臺、臺面為800mm×800mm的MEGA 加工中心,帶有交換托盤,人工上料,加工節拍為4s,機床線速度為80m/min。缸體的粗加工采用高加速度、高效的切削,加工中心機床間的零件輸送采用動力滾道輸送,精銑和鏜削采用一條12工位的自動線。這是一條年產1.5萬件發動機缸體并且可擴展的系統。

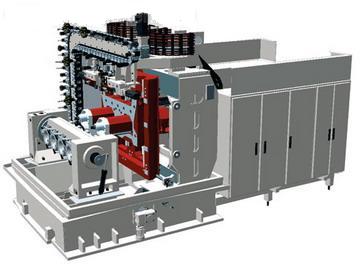

XT525通過式加工中心,以加工單元的形式,來擬補專機和加工中心之間的鴻溝

在墨西哥的某發動機生產線,采用27臺 STAR 500臥式加工中心作為缸蓋的粗加工,包括零件的檢查、加工定位面、去除毛坯鑄造冒口、加工工藝孔等。系統中還包括了一臺真空測試儀,檢查鑄造毛坯的縮孔情況,機床配有上下料機械手。采用我們(Cress H焞ler Ex-Cell-O Lamb)標準的設計,可以使制造商生產出低成本、可靠的、易維護的、滿足產品加工質量和耐用的機床。

在中國的另一個汽油機生產廠,發動機缸體的加工采用56臺 XS系列的臥式加工中心,缸蓋采用48臺加工中心。這些機床采用自動的裝夾機構,機床間的零件輸送靠動力滾道來完成的。該加工系統可生產兩種不同型號的產品,每種型號的年產量為15萬件,總產量為年產30萬件。

48臺加工中心組成的缸蓋生產線,生產節拍108s,產量 30萬件/年(兩種型號)#p#分頁標題#e#

工藝發展的趨向

汽車工業的生產要達到正確的靈活性,工藝趨向是一個竅門。并列加工工藝,即由一個或多個加工單元組成的多工位程控機床的方案是最好的。當然,其它的加工工藝,如順序加工工藝、組合式方案等,在發動機缸體和其它動力總成件上也得到了普遍的應用。

1、順序加工工藝

順序加工工藝(即傳統的自動線)在汽車業中還是很受歡迎的。當產品在設計上不易改變,或是僅進行單一的變動設計,以及當采用重切削或是加工精度要求很高時,必須采用此方案。專機自動線加工內容按工序分配給不同的單獨工位順序完成,并由一條剛性的輸送帶連接起來。與加工中心比較而言,每道工序的加工內容較少(通常只有一個)。

這種加工系統是可以改變的,但相對并列加工系統,它的靈活性尚顯不足,只適合生產同一“家族”系列的產品。若產品發生明顯變化,專機自動線就不是一個好的選擇了。順序加工工藝(如專機自動線)在產品質量保證上有它的優勢,因為每道工序都是 “專門”的,所以當加工中出現質量問題時則可有據可查。

2、并列加工工藝

并列加工工藝的優點在于它的敏捷性和易擴展性,當有一臺設備出現故障時,整條生產線不會因此而停頓下來。然而,并列工藝沒有嚴格的質量檢驗過程,這種從多個通道匯合的柔性優點,有時會變成多種渠道帶來的“錯誤”累積,給追溯造成困難。

并列工藝,即以加工中心組成加工單元的概念,是具有優點的。我們在缸體加工中采用混合工藝取得過成功。專機自動線在粗、精加工那些具有“不變”的特性時采用,而一組加工中心(并列工藝)加工那些在設計上可變動的特性因素或是4缸和6缸共線生產時采用。一個并列的工藝,由于采用單獨的設備和重復的功能,可以優化有效使用率(Overall Operational Efficiency),使其達到80%~85%,這促使機床的有效利用率高達90%。

一般來說,專機的有效利用率要低一些,但我們努力縮小這個差距,使其接近于柔性單元的水平。將一條年產60萬件的專機線,改造成三條生產能力稍低、但具有更高可靠性的、單條線生產能力為20萬件的生產線。這樣的解決方案和一條專機線相比,能夠提高有效使用率,并可簡化刀具管理和庫存管理。

3、專機式加工中心

幾年前出現了一個重要的革新工藝理念——專機式加工中心,它結合了自動線和加工中心的特點,將機床轉化為一個獨立的加工單元。

Cross Huler Ex-Cell-O Lamb設計的加工單元,消除了專機與加工中心之間的對立,彌補了專機和加工中心之間的鴻溝,是以加工中心和專機的組合形式來加工工件的一種新工藝。專機式加工中心用一個旋轉的C軸來裝夾工件,夾具與專機線或加工中心的類似。在夾具上的工件可以在X、Y、Z軸間作軸向移動,也可以作旋轉。刀具主軸在夾具周圍以U型布置,切削時工件向刀具運動。刀具包括銑、多軸主軸箱,甚至還包括有車削等工序。專機式加工中心的軸比專機要少,使得它更簡單、可靠。因為減少了換刀時間,生產能力要比加工中心高。它的初期投資和運轉周期都要低一些。其它優點還包括占地面積小,減少庫存、安裝和公用設施費用和零件輸送費用等。

幾種技術的選擇比較

1、直線電機與滾珠絲杠驅動的比較

采用直線電機可以使我們能夠用單一的刀具,通過刀具的軸向進給,并采用差補的方式來加工大直徑的孔。其顯著優點就是不必使用特殊刀具,從而降低刀具的費用。直線電機在精度和速度上要高于傳統的滾珠絲杠驅動,其移動速度可達120m/min,軸的加速度也很快,如Ex-Cell-O的直線電機機床屑到屑的時間可達2.6s。

#p#分頁標題#e#

#p#分頁標題#e#

SPECH 550 Duo雙主軸加工中心

然而在鉆安裝孔、攻絲、鉆缸蓋油孔等簡單的加工中,滾珠絲杠驅動還是有其優勢的。它們的價格便宜,而且能夠滿足質量要求。

2、濕式加工與微量潤滑MQL比較

相對濕式加工而言,人們對微量潤滑MQL(minimum quantity lubrication)越來越感興趣。微量潤滑可以節約處理鐵屑和冷卻液的費用,降低冷卻液對環境造成的污染,并能夠準確地控制切削過程中潤滑液的供給量,使之與空氣混合形成氣霧劑(aerosol)。銑削只需要少量的潤滑,而攻絲和切螺紋時需要的較多。由CNC控制的精確供給系統與機床的主軸罩集合成一體,通過輸送管提供給切削刀刃適量的氣霧劑。

3、單主軸與雙主軸的比較

近年來,有關單主軸與雙主軸在車削中的比較引發了很多爭議。歐洲人習慣上更樂于使用雙主軸,因為雙主軸可同時加工兩個零件。對于大行程、大尺寸工件的加工,現在采用SPECHT雙主軸的加工中心。一個機床上同時裝有兩個主軸、兩個夾具、兩套刀具交換器,使得機床效率得到提高,減少占地面積。另外,安裝和配套費用、公用設施費用和冷卻液消耗也有所降低。

但是,當雙主軸機床發生故障時,其加工效率也同時損失掉了兩倍。所以需要對維修人員進行很好的培訓,使其能在盡量短的時間內修復機床。

在北美國家,雙主軸概念還是在被緩慢地接受,維修和保養上的復雜性是影響其廣泛使用的主要原因。實際上,維修單主軸需要的人員更多,因為要多維修一臺機床,就存在更多的潛在停機問題。

4、挑戰CGI(compacted graphite iron)

在柴油機中,CGI材料的應用呈增長趨勢,機床的制造商正在逐步尋找解決這種硬材料的加工方案。在與這種薄壁截面(為減少毛坯余量和重量)打交道時,我們需要大扭矩主軸和大進給力。MEGA機床的每個軸的雙滾珠絲杠都具有充足的進給推力和硬度。

事實上,完美的加工解決方案是不存在的,每種工藝都有其特殊的地方。問題的關鍵在于要找到一個具有廣泛經驗的系統提供者,他能夠幫助你優化加工工藝,并合理選擇物料輸送和刀具,滿足生產當中的特殊需要。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF