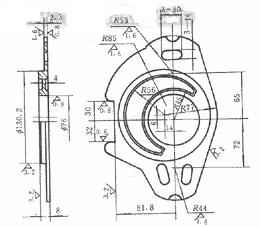

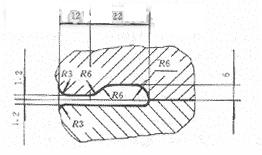

偏心盤是紡織機械上的重要零件。材料GCr15,設計要求其重量輕、強度高、耐磨。其形狀尺寸如圖1。

圖1

圖1中兩半月牙形的壓凹和三個小長方形孔都是黑皮表面,不再進行切削加工。

一、鍛件的結構特點

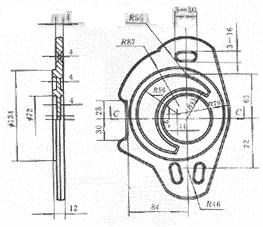

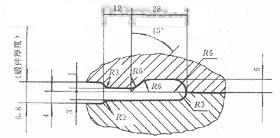

圖2所示的鍛件圖,從模鍛工藝的角度來看具有以下幾個特點:

圖2

甲廠利用現有的鍛壓設備按圖2進行試鍛,其工藝過程如下:

(1)鍛件在分模面的投影面積大(約373cm2);

(2)鍛件薄(鍛件厚度尺寸8mm);

(3)壓凹多,連皮厚度尺寸僅有4mm;

(4)材料硬,鍛造溫度范圍窄,變形抗力大;

以上情況表明,用模鍛工藝制造有一定難度。

二、鍛造試生產中出現的問題

有甲乙兩個鍛造廠進行鍛造試生產。

(1)在5000kN剪床下料?φ60mm×150mm,下料重3.33kg;

(2)燃油加熱爐加熱到1080℃;

(3)在750kg空氣錘上進行打扁制坯;

(4)在10000kN摩擦壓力機上模鍛;

(5)在3150kN切邊壓力機上切邊;

(6)在3000kN摩擦壓力機上校正;

(7)空氣中冷卻;

(8)進行第一熱處理、清除氧化皮。

甲廠在鍛造試生產過程中首先遇到的最大的難題就是上下分模面打不靠,厚度尺寸超差。為此,甲廠想了很多辦法,把摩擦壓力機的能量調整到最大極限,增加火次,還是打不靠。

由于鍛件厚度尺寸超差,經過機械切削加工后,鍛件上所有的壓凹幾乎全部削平,不符合設計要求。

乙廠也按圖2在10000kN摩擦壓力機上進行鍛造試生產,當然還是遇到同樣的難題。為了不使鍛件厚度尺寸超差太多,快速進行多次連擊。由于反作用力越來越大,滑塊回程上升速度過快,壓力機操縱系統失去控制,滑塊撞擊到橫梁上,橫梁斷裂。

至此,甲乙兩個鍛造廠試鍛偏心盤宣告失敗。

三、原因分析

上下分模面打不靠,鍛件厚度尺寸超差,致使鍛件不合格。造成這個問題的原因是多方面的,其中最主要的有以下兩個方面的原因:

1.設備噸位偏小

按文獻[1]提供的經驗公式進行核算:

P=(17.5~28.0)KF總

式中P——摩擦壓力機的公稱壓力,kN

K——鋼種系數,GCr15取K=1.25

F總——鍛件的總變形面積(約373cm2)

系數28.0用于變形困難,成形打擊次數不超過2次的情況下。

P=28.0×1.25×373=13055kN

按文獻[2]提供的經驗公式核算:

Pt=0.01YA

式中Pt——摩擦壓力機的公稱壓力,kN

Y——鍛造溫度下的屈服強度,MPa

A——鍛件水平投影面積,mm2

Pt=0.01×70×37300=26110kN

通常選用與計算數值接近而又稍微偏大一點的鍛壓設備。由此來看,模鍛圖2所示的偏心盤,使用10000kN摩擦壓力機,設備噸位是偏小的。

2.多余的金屬排不出去

這不單純是設備噸位偏小的問題,而主要是跟鍛件形狀結構和模具設計結構等其他因素有關。從鍛件的成形過程試作以下分析。

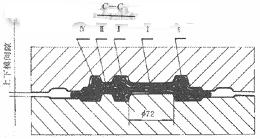

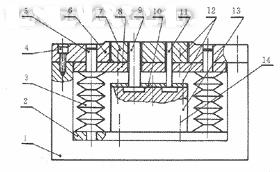

自由鍛制坯厚度一般在15~18mm。鍛件的凸臺部分高度尺寸不大,模鍛成形屬于壓入成形。圖3是上面圖2的C-C剖面。

圖3

模鍛成形過程大體上可分為三個階段:

第一階段為壓入階段,即從上模接觸鍛坯開始,到模具的凸出部分壓入金屬的Ⅰ區和Ⅲ區為止。在這一階段,鍛件的凸臺部分Ⅱ區和Ⅳ區已經充滿,中部多余的金屬和外圈的金屬一起流向模腔的邊緣。

第二階段為充滿階段,即從金屬流到模腔邊緣開始,到金屬完全充滿模腔為止。在這一階段,由于坯料比鍛件的平均厚度厚,模腔比較淺,所以金屬流到模腔各部邊緣的過程也就是金屬充滿模腔的過程。在金屬完全充滿模腔的過程中,多余的金屬已經開始流向毛邊槽。 #p#分頁標題#e#

第三階段為結束階段,即從多余的金屬大量流向毛邊槽開始,到停止模鍛為止。在這一階段,主要是排出多余的金屬。

隨著毛邊槽橋部金屬的變薄,金屬流動的阻力急劇上升。同時Ⅰ區和Ⅲ區的金屬也變薄,金屬流動的阻力也急劇增加。中心部位多余的金屬要流入毛邊槽,首先要通過Ⅲ區的阻力圈。經過第一次打擊,多余的金屬被封閉在Ⅲ區和毛邊槽橋部之內,幾乎是處于停止流動狀態。在此情況下,無論再連續打擊多少次,上下分模面都不會打靠。

在上下分模面打不靠的諸多因素中,上面分析的兩大因素是主要的,其他因素可在下面的論述中部分地體現出來,故不贅述。

四、模鍛沖壓工藝

根據前面的分析可以斷定,在10000kN摩擦壓力機上用傳統的工藝模鍛偏心盤是很難取得成功的。要想利用這種鍛壓設備鍛壓出合格的偏心盤毛坯,在工藝和模具設計上就不能墨守成規,必須另辟新徑。

針對偏心盤在試鍛中存在的問題,采取相應的措施,逐步思考研究成模鍛沖壓工藝這一不同尋常的工藝類型。

下面分別從模鍛和沖壓兩個方面論述演變過程:

1.模鍛措施

(1)改變鍛件的形狀結構

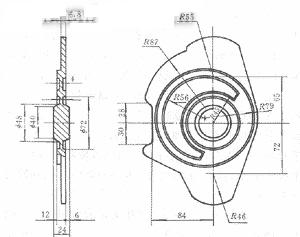

將鍛件中心部位?φ72處的平底連皮改變成為在模具上帶儲料倉的特殊連皮(圖4)。目的是使中心部位的多余金屬就地儲存起來,以免長距離的流動,當然也就不必通過Ⅲ區(圖3)的阻力圈。

圖4

將三個小長方孔(圖2上尺寸3-30和3-16)的壓凹改變成不壓凹(圖4),防止模具上的壓凹凸臺影響金屬的流動。把產品零件圖對這三處的要求留到模鍛以后靠沖孔來解決。為了便于沖孔模具的設計,經用戶設計部門同意將這三個小長方孔的形狀略有改變。

(2)改變毛邊槽橋部尺寸設計

圖5

原模具圖上是按照傳統工藝設計的毛邊槽。為了便于切邊時定位,還故意把橋部尺寸h3減小了一點(圖5)。這種設計對金屬完全充滿模腔有利。隨著橋部金屬的變薄,金屬流動阻力的急劇增大,迫使金屬完全充滿模腔。這種設計的缺點是沒有考慮到模鍛偏心盤的特殊性。偏心盤的模腔很淺,凸臺部分高度尺寸不大,壓入成形比較容易,不需要借助毛邊槽橋部阻力的急劇增大就可以完全充滿模腔。主要問題是多余的金屬排不出去,上下分模面打不靠。因此需要把橋部尺寸h3加大(圖6)。

圖6

(3)改變坯料尺寸

原工藝制坯厚度15~18mm。新設計的鍛模圖上中心部位?φ72處的儲料倉容積總是有限的。實際上儲料倉的容積是按制坯厚度15mm計算的,必須把制坯厚度控制在12~15mm。如果坯料厚度尺寸超過15mm,儲料倉容納不下中心部位多余的金屬,上下分模面還是打不靠。

(4)嚴格控制鍛造溫度

材料GCr15在1100℃時的抗拉強度為30MPa,當溫度降到850℃時,其抗拉強度就提高到98MPa。GCr15的始鍛溫度1080℃,終鍛溫度800℃。不能隨便靠提高加熱溫度來降低變形抗力。要想一次加熱鍛壓成功,就得采取保溫措施,不能使溫度降低太多,類似于等溫鍛造。

通過改進設計,在10000kN摩擦壓力機上,經過一次加熱,很順利地模鍛成圖4所示的形狀尺寸。

2.切邊、沖孔、校正

原工藝只是在3150kN切邊壓力機上切邊,而不進行沖孔。校正是在3000kN摩擦壓力機上進行。

用新工藝新模具鍛出來的鍛件(圖4),必須進行沖孔。只有進行切邊和沖孔才能符合產品零件圖的設計要求。

為了減少切邊和沖孔時產生的變形量,還需要進行校正。由于鍛件薄,切邊、沖孔和校正不能分別進行。分別進行不僅占用的設備多、使用的模具多、用的人多,還因時間長鍛件溫度降低變硬,模具壽命短,并且難以保證鍛件質量。 #p#分頁標題#e#

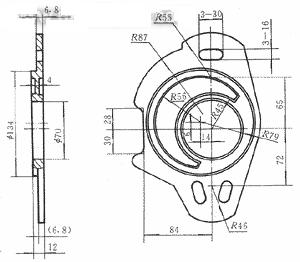

3150kN切邊壓力機的公稱壓力點位置是在下死點前21mm,切邊和沖孔同時進行只需要8~9mm行程,還有剩余行程12mm。這樣就可以利用這12mm的剩余行程設計一套復合模,切邊、沖孔和校正在壓力機的一次行程中先后完成。復合模下半部分示意結構如圖7。

圖7

1.模座2.底板3.碟形彈簧4.螺栓5.導柱

6.凹模7.下凸模8.托板9.沖頭10.固定板

11.小沖頭12.螺栓13.限位塊14.螺栓

鍛件放在凹模6、下凸模7、沖頭9和小沖頭11上,靠鍛件的形狀結構定位。壓力機滑塊下行,上凸模首先壓在鍛件上。通過鍛件迫使下凸模7推動托板8壓縮碟形彈簧3。凹模6、沖頭9和3個小沖頭11都是固定不動的。隨著鍛件的下移同時完成切邊和沖孔。

碟形彈簧3在固定凹模6時有一定量的預壓縮,鍛件在上下凸模之間處于壓緊狀態,鍛件在切邊和沖孔時不會產生太大的翹曲變形。

鍛件切邊沖孔后滑塊繼續下行,碟形彈簧的壓力增大,鍛件在上下凸模之間得到進一步校正。在壓力機回程時,隨著滑塊的上升,借助彈簧的彈力將鍛件從凹模中推出來。至此,偏心盤的模鍛沖壓工藝過程結束。鍛件如圖8。

圖8

五、技術經濟效果

偏心盤鍛件已在江蘇無錫天洋鍛造有限公司進行批量生產。經過一年多的生產實踐證明,模鍛沖壓工藝和模具設計是合理的,行之有效的。班產量700件,合格率99.5%,模具壽命提高3倍,節省1臺設備和1套模具,每班節省勞動力3人,每件節約原材料0.53kg,節省機械切削加工工時60%,還節省了大量的能源。本公司和用戶雙方都獲得了良好的經濟效益。

六、結論

(1)根據偏心盤的材質和鍛件結構特點,在10000kN摩擦壓力機上采用傳統的模鍛工藝是生產不出合格的鍛造毛坯的。

(2)模鍛沖壓工藝的研究和應用,解決了用10000kN摩擦壓力機鍛造偏心盤的難題。

(3)模鍛沖壓工藝既不是單純的模鍛也不是單純的沖壓,而是模鍛和沖壓相結合的完整統一的工藝過程。當模鍛設備的壓力不足而切邊設備的壓力有余時,就應通過改變模鍛件的結構要素和鍛模的設計結構,減小模鍛件的變形抗力。反之,則采用小毛邊、局部毛邊或無毛邊模鍛,只用切邊設備進行沖孔。

(4)模鍛沖壓工藝適用于薄型鍛件。較厚的鍛件能否采用還未進行嘗試。

(5)設計切邊、沖孔、校正復合模是模鍛沖壓工藝和模具設計的重要組成部分。有了這種復合模,才能在一次加熱中完成全過程。只有這樣才能保證鍛件質量。否則就不能取得良好的技術經濟效果。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF