在傳統的計算機輔助設計模式中,cad系統注重產品的機械性能和幾何造型方法,而對制造公差和各種技術要求等信息只作為標注信息來處理,在進行capp時,往往需要重新進行零件信息(包括幾何特征)的輸入.這樣不僅浪費了大量人力物力進行重復勞動,而且不利于capp向cad系統反饋可制造性評價,達到優化產品設計的目的.

集成化cad/capp系統基于并行工程的設計理念,將零件的設計特征和制造特征封裝在一起.在設計階段基于特征建模,待工藝規劃時自動繼承cad系統生成的產品設計信息,并與加工方法相對應,生成cam所需的數控程序和提供mis所需的生產管理數據.使零件在整個計算機集成制造中實現信息采集、傳遞和加工過程的暢通無阻[1].

1 基于特征的建模

1.1 特征定義分類

cad和capp作為設計過程的兩個階段,對零件的特征有著不同的含義和表達形式.零件的設計特征主要指形狀特征,制造特征信息包括工藝特征.考慮到系統集成的需要,采用以形面特征為基礎的多層次描述方法.將設計特征和制造特征之間的差異限定在工程語義的范疇內,并用特征分類、特征參數和特征上有意義的表面要素來表達.根據這一思想,將特征定義為:一個或多個對設計和制造都有意義的幾何形體,可由某種基本的切削加工所組成.從而達到設計特征和制造特征的統一.

按照上述定義,可將零件的特征劃分為主特征和輔助特征.主特征主要描述零件內、外表面的基本幾何形狀和形面要素,輔助特征描述零件次要幾何形狀及在功能、結構、工藝特點上存在組合要求的特征,輔助特征依附于主特征.

1.2 圖形數據庫

對于軸類零件,根據軸類零件的幾何特點,將其分解成不同的軸段,軸段在劃分的同時要考慮零件的主、輔特征和形面要素.在此基礎上建立圖形數據庫.數據庫的建立可采用下列兩種方法進行,每種方法對應不同的cad建模方式.

1) 以參數繪圖為基礎的圖形數據庫 這種圖形數據庫的實質是包含軸段參數化繪圖程序和特征信息字段的特征數據庫.數據庫中每條紀錄包含軸段幾何特征的工藝特征變量,同時對應相應的參數繪圖程序.利用autocad2000中的編程環境au-tolisp、objectarx編寫參數化繪圖程序并通過ase和asi與外部數據庫聯系在一起.繪圖時,根據參數調用繪圖程序的同時從數據庫中提取相對應的工藝信息,經確認后與圖形幾何尺寸封裝在一起保存到外部文件中.其特點是技術成熟,操作簡便,庫結構緊湊,信息傳遞有序,利于信息反饋.但是添加和修改圖形數據庫有一定難度,必須熟悉auto-cad編程.

2) 以尺寸驅動技術為基礎的圖形數據庫 這種形式的數據庫不包含繪圖程序,而是將基本圖形連同幾何參變量、特征參變量保存在外部數據庫中.繪圖時,利用尺寸驅動程序通過幾何參數改變圖形形狀,再封裝工藝特征信息輸出到外部文件中.優點是便于數據庫中增加新的軸段數據紀錄、修改容易.但必須使用動態數據庫.

1.3 特征描述及建模過程

特征信息包括:1)特征標識信息,即特征名和特征標識號;2)形狀特征信息,內容有特征隱式表示的形狀參數、結構參數、位置參數和特征顯式表示的面集;3)尺寸和公差信息,即定形尺寸、定位尺寸、尺寸公差和形位公差;4)表面質量要求信息.特征的數據結構如下:

序號 主特征代碼

#p#分頁標題#e#(<定形尺寸及公差>[表面粗糙度][形狀公差][位置公差][定位尺寸及其他])

([{輔特征代碼<定形尺寸及公差>[表面粗糙度][形狀公差][位置公差][定位尺寸及其他]}])

有了上述方法描述的特征信息,下一步的工作就是建模.在cad中繪制軸類零件工作圖的過程,歸結為基于特征建模的過程,這里介紹分段拼裝建模方式生成零件工作圖.具體步驟是:在定制好的圖形菜單中,按不同的外形特征選出對應的圖標,隨即彈出該圖標下的特征參數對話框進行人機交互輸入,然后由繪圖模塊(參數繪圖程序或尺寸驅動程序)繪制圖形且作必要的標注,同時將所有信息添加到外部數據文件中,我們稱這一文件為圖形特征文件.這樣,每一張零件工程圖都對應一個具體的特征文件,而圖中的每一個軸段又對應特征文件中的一條記錄.當對軸段進行修改時,文件中相應的記錄也隨之更改.

2 capp系統對cad系統信息的重組處理

軸類零件在cad過程中產生的信息,除了分段的特征信息外,還包括部分整體信息,如技術要求中的熱處理要求、硬度要求等.而capp系統要求對所涉及的全部信息進行完整描述,為此,將cad中產生的信息劃分為三類,用三層結構表達零件信息,即零件層、特征層和幾何層.零件層包含零件名稱、圖號、材料牌號、毛坯類型、熱處理方式和特征表;特征層包含特征名稱、特征代碼、形狀特征參數、尺寸及公差、形位公差、表面粗糙度和定位尺寸;幾何層主要指與加工聯系不緊的底層幾何信息.

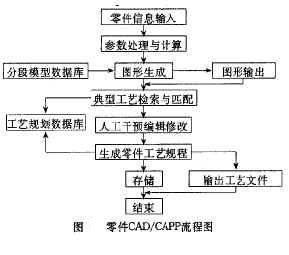

利用capp的知識庫和推理機,自動生成零件的工步/工序,選擇加工設備,安排加工順序,選擇刀具和確定切削用量,最終編制出工藝文件,見下圖.

3 結語

cad/capp集成系統的優勢具體表現在:

1) 在零件設計之初就綜合考慮了零件加工要素,符合并行工程設計的要求.避免了信息重復輸入,提高了零件的設計質量和可加工性.

2) 在統一了設計特征和制造特征定義后,便于在企業內部網中進行聯合設計,提高設計的效率.進一步可利用internet網實現遠程協同設計.

3) 為實現cims中cad/cam一體化打下基礎.

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-28計算機輔助設計與制造 21世紀全國應用型本科大機械系

- 2021-08-28計算機輔助設計與制造(CAD∕CAM)PDF下載

- 2021-08-27計算機輔助設計與制造 21世紀全國應用型本科大機械系

- 2021-08-27計算機輔助設計與制造(CAD∕CAM)PDF下載

- 2021-08-24經典技法118例AutoCAD 機械設計經典技法118例中文版_

- 2021-08-24經典實例學設計AutoCAD 2016從入門到精通 [李軻 編著]

- 2021-08-24精通AutoCAD 2013電氣設計 [李波 主編] 2013年PDF下載