1.組成復合加工的典型能量形式

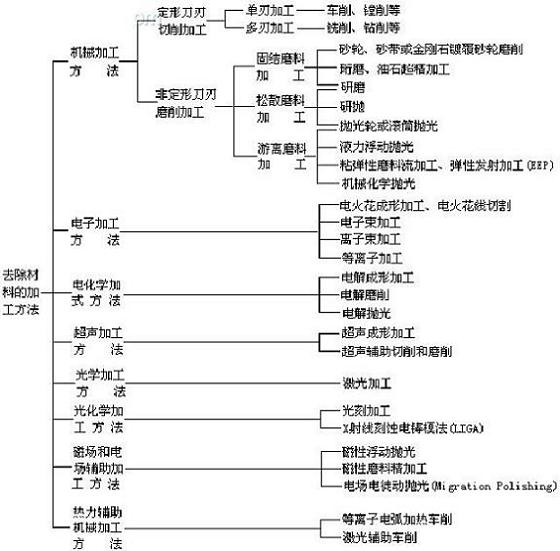

復合加工是應用多種形式能量的綜合作用來實現材料的去除。一些常見的以不同形式能量進行的加工類型如圖1所示。

由留1可知,根據加工材料的特性和精度及效率的要求可以組合出為數眾多的各具特點的新的復合加工方法。現就下列三類典型的復合加工的特征、技術關鍵和可能達到的精度等作系統的綜述。

1)機械化學加工和化學機械加工。它主要用于進行脆性材料的越精密和表層及亞表層無損傷的加工。

2)磁場輔助加工。主要用于解決精密加工的高效性問題。

3)激光輔助車削。主要用于改善難切材料的切削加工性。

2.化學機械復合加工

它是指化學加工和機械加工的復合。所謂化學加工是利用酸、堿和鹽等化學溶液對金屬或某些非金屬工件表面產生化學反應,腐蝕溶解而改變工件尺寸和形狀的加工方法。如果僅進行局部有選擇性的加工,則需對工件上的非加工表面用耐腐蝕性涂層覆蓋保護起來,而僅露出需加工的部位。化學機械復合加工是一種超精密的精整加工方法,可有效地加工陶瓷、單晶藍寶石和半導體晶片,它可防止通常機械加工用硬磨料引起的表面脆性裂紋和凹痕,避免磨粒的耕犁引起的隆起以及擦劃引起的劃痕,可獲得光滑無缺陷的表面。

化學機械復合加工中常用的有下列兩種:

l)機械化學拋光(CMP)

2)化學機械拋光

機械化學拋光(CMP)的加工原理是利用比工件材料軟的磨料(如對Si3N4陶瓷用Cr2O3,對Si晶片用SiO2),由于運動的磨粒本身的活性以及因磨粒與工件間在微觀接觸度的摩擦產生的高壓、高溫,使能在很短的接觸時間內出現固相反應,隨后這種反應生成物被運動的粒曲機械摩擦作用去除,其去除量約可做小至0.1nm級。團為磨粒是軟于工件,故不是以磨削的作用來去除材料。如果把軟質磨粒懸浮于化學溶液中進行濕式加工,則會同時出現溶液和磨粒兩者生成的反應物,但因磨粒的吸水性而使其表面活性和接觸點溫度降低,故加工效率比單用軟磨粒與適量拋光劑的干式加工為低。

化學機械拋光的工作原理是由溶液的腐蝕作用形成化學反應薄層,然后由磨粒的機械摩擦作用去除。

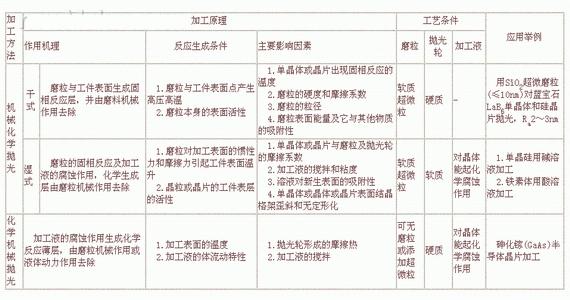

上述兩種加工方法的工作機理、影響因素及適用范圍見表1。

表 1 機械化學拋光和化學機械拋光的加工方法比較

采用機械化學拋光可加工直徑達300mm的硅晶片,其加工系統如圖2所示,工藝參數例示如下:

拋光劑:超微粒(5~7nm)的烘制石英(SiO2)懸膠彌散于含水氫氧化鉀(PH≈10.3)中,分布于拋光襯墊上

顆粒含量:SiO2(5~7nm)在軟膏中占20%(質量分數)。

軟膏流量:50mL/min,粘度:108Pa·s

晶片尺寸:200mm,壓力:27~76kPa

襯墊轉速:20r/min,保持架轉速:50r/min

襯墊材料:浸漬聚氨酯的聚酯

襯墊的修整:轉動襯墊修整器清除襯墊上已用過的軟膏,并露出襯墊的纖維以供下一次加工。

加工表面粗糙度:Ra1.3~1.9nm

3.磁場輔助研拋加工 #p#分頁標題#e#

它通過在磁場作用下形成的磁流體使懸浮其中的非磁性磨粒能在磁流體的流動力和浮力作用下壓向旋轉的工件進行研磨和拋光,從而能提高精整加工的質量和效率。它可以獲得Ra≤0.01μm的無變質層的加工表面,并能研拋復雜表面形狀的工件。由于磁場的磁力線及由其形成的磁流體本身不直接參與材料的去除故稱之為磁場輔助加工。

磁流體是由磁性顆粒、表面活化劑和液相載體(如水、油等)組成的。磁性顆粒的平均粒徑在10urn左右,它被穩定的表面活化劑的有機分子所包圍,成為一種穩定的磁性顆粒膠體,懸浮于油基或水基的液相載體中。例如CY3-1型金屬磁流體就是由顆粒直徑7.5~10nm的Fe3O4磁性材料(質量分數10%~30%),用表面活化劑油酸(質量分數40%~60%)使其彌散于礦物油載體內,它的飽和孩感應強度0.023T、密度1.2g/mL、動力粘度20×10-3Pa·s。由于磁性顆粒的磁力矩極大,不會因重力而沉淀,且其磁化曲線無磁滯,磁化強度能隨磁場強度增加而增加,從而能實現對工件作用力和加工量的控制。

這種磁性磨粉加工工藝在40年代起源于美國,50年代末至60年代初經前蘇聯和保加利亞等國研究人員的發展,至70年代已顯示該項技術可在大多數重型工件的精加工中應用,80年代末起日本又進一步研究其加工原理及設備,并使其在精整加工領域的應用得到發展,至90年代日本、英國和美國的研究者對其工藝和設備又不斷地拓展和完善,并應用有限元法模擬磁性拋光過程,分析磁流體和磨粒在磁感應下的運動特性,大大地推進了這項工藝的發展和應用。

常用的磁場輔助的精整加工有:磁性浮動拋光(Magnetic Float Polishing)和磁性磨料精整加工(Magnetic Abrasive Finishing),對其工藝分述如下。

1.磁性浮動拋光(MFP)

它是利用磁流體向強磁場方向移動,而非磁性磨粒被排斥向磁感應強度較弱的方向的特性,使懸浮于磁流體中的磨料分離出來富集在一起(圖1)。磨料在磁浮力作用下,上浮壓向運動的工件。有的設備在磁極與工件間放置聚丙烯彈性材料的浮體,使磁流體的壓力經浮體擠壓磨料和工件,它可使磁極附近的很大浮力經彈性浮體而均勻化,并可增大拋光的壓力。

圖2示出應用MFP法精加工高精度用瓷球的設備示意圖。用以拋光直徑9.5mm的Si3N4球。

圖中高速高精度的拋光軸支承于空氣軸承上,最高轉速達10000r/min。釹鐵硼(Nd-Fe-B)永磁體以N和S極交替地排列在鋁容器內,磁流體是由10~15nm的Fe3O4以膠體散布在水基載體液中,加入體積分數為5%~10%的磨料。拋光過程中水不僅起冷卻液的作用,也能與工件表面起化學反應。垂向壓力用壓電傳感器測量,并使每球壓力控制在1N。由于高的拋光速度,它的材料去除率比傳統的采用的低速轉動的V形槽研磨要高數十倍,且在較低的拋光壓力下,其表面粗糙度可達Ra4nm(Rmax40nm),陶瓷球的球度可達0.15~0.2μm,且表面基本上無裂紋和刻痕等損傷。

2.磁性磨料#p#分頁標題#e#精整加工(MAF)

圖3為MAF法的加工簡圖。磁性磨料在磁極N-S之間沿著磁力線有序地相互鏈接在一起,聚集成一層彈性的磁性磨料刷,當工件與它作相對運動時,就進行研拋加工。MAF法可不用拋光液,磁性磨料是在鐵磁材料中加入粒度為1~10μm的磨料,聚集的磁性磨料刷的厚度約50~100μm。圖示的裝置可以加工磁性或非磁性材料的圓柱形工件如陶瓷軸承滾柱或鋼滾柱。工件作回轉運動,而磁極的往復振動形成了磁場的軸向振動運動,因此可以一次完成圓柱表面和棱邊的精加工。由于聚集的磁性磨料刷的自動成形性,當采用不同的磁極形狀和設備結構時,可實現對內圓、平面、異形曲面和球面等精整加工。此法具有高的材料去除率,其精加工的效果取決于工件的圓周速度、磁通量密度、工作間隙、工件材料、磁性磨料聚集層的尺寸以及相關的磨粒尺寸和所占的容積比例等。

此法所用的磁性磨料是一種復合磨料,通常將鐵磁性物質和具有磨削性能的磨料按一定比例混合,經燒給、粉碎、球磨、篩選等工序制成,也可采用電鑄或等離子粉末熔融法制作。鐵磁性物質有鐵、鐵合金和鐵的氧化物,磨料通常用氧化鋁(Al2O3)、碳化物(TiC、Cr3C2、WC、ZrC)和金剛石,磨料的容積比例約為20%~50%。

l)精加工鋼滾柱的工藝參數為:滾柱速度60m/min,磁感應強度l.2T,工作間隙10.2mm,磁極振動頻率15Hz,振幅1.52mm,磁性磨料的平均粒度100μm,可在30s內使鋼滾柱的表面粗糙度由Ra0.22μm降至Ra7.6nm。

2)精加立陶瓷(Si3N4)滾柱時,其磁性磨料聚集層中的磨料應按粗、半精和精加工,分別采用B4C、SiC和Cr2O3 。

4.激光輔助車削

激光輔助車削(LAT)是應用激光將金屬工件局部加熱,以改善其車削加工性,它是加熱車削的一種新的形式。

典型的LAT裝置如圖1所示。激光束經可轉動的反射鏡M1的反射,沿著與車床主軸回轉軸線平行方向射向床鞍上的反射鏡M2,再經X向橫滑鞍上的反射鏡M3及鄰近工件的反射鏡M4,最后聚射于工件上。共聚焦點始終位于車刀切削刃上方如圖中距δ處,經激光局部加熱位于切屑形成區的剪切面上的材料。

激光加熱的優點是可加熱大部分剪切面處材料,而不會對刀刃或刀具前面上的切屑顯著地加熱,因而不會使刀具加熱而降低耐用度。

通過激光的局部加熱可獲得:

l)流線的連續切屑,并可減少形成積屑瘤的可能性,從而改善被加工表面的質量包括:表面粗糙度、殘余應力和微觀缺陷等。 #p#分頁標題#e#

2)切削力的降低。溫度的升高使材料的屈服應力明顯減小導致切削力減小,這樣既使工件的彈性變形減少易于保證加工精度,又能提高刀具的耐用度,并有利于對難切材料的金屬切除率的提高和加工成本的降低。如加工高強度30NiCrMo166鋼和鎢鉻鈷6合金用5kW,CO2激光器輔助加工,切削力降低70%,刀具磨損減少90%,切削速度提高使金屬切除率增加二倍。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF