塑料以其質(zhì)量輕、設(shè)計(jì)空間大、制造成本低、性能優(yōu)異的顯著特點(diǎn),成為了二十一世紀(jì)汽車(chē)、電子、家電等工業(yè)領(lǐng)域最好材料的選擇之一。尤其是工程塑料,以其較高的拉伸強(qiáng)度、彎曲彈性模量、耐熱性,在有承載要求的結(jié)構(gòu)件中應(yīng)用日益廣泛。為達(dá)到預(yù)期使用壽命,工程師采用傳統(tǒng)的思路一安全系數(shù)來(lái)設(shè)計(jì)產(chǎn)品。但塑料注塑件設(shè)計(jì)的失敗通常發(fā)生在設(shè)計(jì)者不明白不同載荷條件下的安全系數(shù)與塑料的行為(呈現(xiàn)與時(shí)間、溫度相關(guān)的黏塑性)的關(guān)系,以及注塑加工過(guò)程對(duì)設(shè)計(jì)強(qiáng)度的影響,從而導(dǎo)致注塑件斷裂、變形的各種失效。

1 注塑件的強(qiáng)度設(shè)計(jì)及預(yù)測(cè)

1.1 注塑件的強(qiáng)度設(shè)計(jì)

安全系數(shù)是衡量產(chǎn)品能達(dá)到預(yù)期使用壽命的能力,它給出了零件在任意操作條件下都不會(huì)失效的保證。與金屬零件不同,對(duì)于塑料注塑件而言,其安全系數(shù)的設(shè)計(jì)不僅僅要考慮材料本身的性能,還應(yīng)該能補(bǔ)償零件從加工到成型整個(gè)過(guò)程的缺陷,以及后續(xù)使用過(guò)程的波動(dòng)。

材料性能安全系數(shù),用于在零件設(shè)計(jì)初期階段的材料選擇。在快速裝配(如卡扣)和壓力裝配的應(yīng)用場(chǎng)合,主要利用塑料的彈性變形性能,要求塑料發(fā)生彈性變形但不能發(fā)生塑性變形,因此,材料安全系數(shù)可基于屈服應(yīng)力來(lái)計(jì)算,即n快速裝酊肝力裝配=6屈服/6許用。而對(duì)于柔性鉸鏈的應(yīng)用場(chǎng)所,失效形式表現(xiàn)為斷裂,此時(shí),材料安全系數(shù)是基于極限應(yīng)力來(lái)計(jì)算,即17,柔性鉸鏈=6板限/8許用。在許用應(yīng)力一定情況下,材料的屈服應(yīng)力或極限應(yīng)力越高,其安全性能越好。

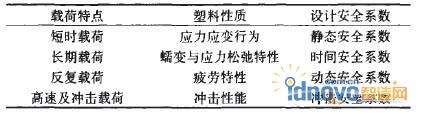

設(shè)計(jì)安全系數(shù),不僅與載荷類(lèi)型有關(guān),還與塑料的力學(xué)特性(呈現(xiàn)與時(shí)間、溫度相關(guān)的黏塑性)有關(guān)。典型載荷類(lèi)型、塑料的相關(guān)性質(zhì)與安全系數(shù)的不同分類(lèi)如表1。

表1 塑料特性、載荷特點(diǎn)與安全系數(shù)

1)靜態(tài)安全系數(shù):當(dāng)外部載荷為短時(shí)載荷時(shí),比如組裝或使用時(shí)偶爾短時(shí)加載,該種載荷下零件強(qiáng)度主要與材料的應(yīng)力應(yīng)變曲線中的屈服強(qiáng)度有關(guān),此時(shí)的安全系數(shù)體現(xiàn)為靜態(tài)安全系數(shù)。

2)時(shí)間安全系數(shù):當(dāng)零件在較長(zhǎng)時(shí)間內(nèi)承受較大外載荷,比如過(guò)盈配合、扣位或螺紋緊固,此時(shí),載荷表現(xiàn)出長(zhǎng)期性特點(diǎn)。對(duì)于塑料材料而言,隨著時(shí)間變化,將發(fā)生蠕變和應(yīng)力松弛現(xiàn)象,零件承受這種載荷時(shí)應(yīng)考慮塑料材料的蠕變特性來(lái)進(jìn)行零件的安全系數(shù)計(jì)算,以避免發(fā)生應(yīng)力斷裂,或者發(fā)生應(yīng)力松弛而導(dǎo)致配合松動(dòng)。

3)動(dòng)態(tài)安全系數(shù):當(dāng)零件在長(zhǎng)時(shí)間范圍內(nèi)承受間斷或周期的外部載荷時(shí),就需要利用塑料材料的S-N特性來(lái)設(shè)計(jì)零件的安全系數(shù)。

4)沖擊安全系數(shù):對(duì)于高速或沖擊載荷(高速載荷是指速度大于1 m/s;而沖擊載荷指的是速度大于50 m/s),需要避免載荷施加在殘余應(yīng)力或裝配應(yīng)力大的區(qū)域,應(yīng)采用屈服強(qiáng)度來(lái)設(shè)計(jì)零件的安全系數(shù)。當(dāng)寬度、厚度發(fā)生改變時(shí),應(yīng)采用光滑的大圓角設(shè)計(jì)來(lái)避免應(yīng)力集中;

加工過(guò)程安全系數(shù),主要用來(lái)補(bǔ)償注塑成型缺陷所導(dǎo)致的強(qiáng)度降低,這些注塑成型缺陷包括熔接痕、氣泡、應(yīng)力集中等。

操作條件安全系數(shù),主要用來(lái)補(bǔ)償特殊的操作條件,如儲(chǔ)藏、運(yùn)輸和使用過(guò)程中的過(guò)熱、過(guò)冷或過(guò)高的相對(duì)濕度、紫外線照射、鹽水浸泡、腐蝕介質(zhì)環(huán)境,也就是說(shuō),耐候性條件對(duì)操作條件安全系數(shù)影響很大。對(duì)于應(yīng)用在過(guò)高或過(guò)低溫度的場(chǎng)合,應(yīng)避免零件問(wèn)的熱膨脹系數(shù)差異過(guò)大,給與零件較大的間隙以容納材料隨溫度變化的伸縮。

1.2注塑件的強(qiáng)度預(yù)測(cè)

塑料件的強(qiáng)度不僅依賴(lài)于材料本身,也與零件幾何形狀、施加在零件上的載荷特點(diǎn)、注塑成型缺陷等有關(guān)。制造商對(duì)最終出貨產(chǎn)品的檢驗(yàn)驗(yàn)證,包括耐久性驗(yàn)證、承載能力、高溫高濕測(cè)試等,非常重視。但這些性能若等到試模樣品才能進(jìn)行,則風(fēng)險(xiǎn)高得多。因此,需要對(duì)注塑件的強(qiáng)度及其加工過(guò)程進(jìn)行預(yù)測(cè),而傳統(tǒng)的解析計(jì)算方法對(duì)復(fù)雜零件幾乎難于應(yīng)用。

通用數(shù)值模擬軟件如Ansys、Marc等,能夠利用零件的3維CAD模型,虛擬施加預(yù)期應(yīng)用場(chǎng)合的載荷或其他條件后,預(yù)測(cè)出零件的動(dòng)態(tài)或靜態(tài)強(qiáng)度,更為準(zhǔn)確地計(jì)算零件的設(shè)計(jì)安全系數(shù),以?xún)?yōu)化零件設(shè)計(jì)。

注塑件的專(zhuān)用模流分析Moldflow、HSCAE及Moldex等軟件,能夠預(yù)測(cè)塑料在注塑模具內(nèi)的充填、冷卻情況和由此帶來(lái)的成型缺陷,包括:熔接痕、氣泡、應(yīng)力集中,更為準(zhǔn)確地預(yù)測(cè)注塑缺陷所帶來(lái)的安全系數(shù)損失,以?xún)?yōu)化模具設(shè)計(jì)及工藝設(shè)定,從而減少零件差錯(cuò),降低生產(chǎn)成本。

2 注塑件強(qiáng)度的預(yù)測(cè)、驗(yàn)證案例

2.1注塑件的斷裂驗(yàn)證

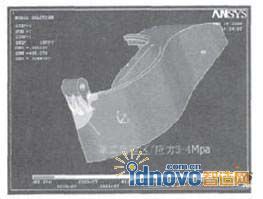

如圖1零件材料為ABS,在使用中偶爾發(fā)生斷裂,為分析斷裂原因,采用Ansys軟件進(jìn)行結(jié)構(gòu)強(qiáng)度分析。首先測(cè)試獲得ABS的應(yīng)力應(yīng)變,彈性模量2.5GPa,拉伸強(qiáng)度約為44 MPa,采用Solidi87網(wǎng)格劃分模型,忽略沖擊影響,假設(shè)載荷為靜載。

圖1 斷裂實(shí)物圖樣

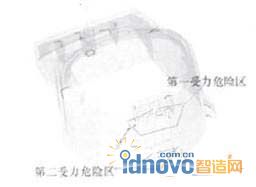

計(jì)算結(jié)果顯示零件受力區(qū)域較小,受力較為集中,危險(xiǎn)區(qū)域如圖2、圖3所示,第一危險(xiǎn)區(qū)域最大應(yīng)力5 MPa,第二危險(xiǎn)區(qū)域最大應(yīng)力4 MPa,危險(xiǎn)區(qū)域位置與實(shí)物斷裂區(qū)相吻合。在正常靜載下,不考慮Ansys本身的計(jì)算誤差,零件靜態(tài)(設(shè)計(jì))安全系數(shù)為8.5,似乎比較安全。

圖2 零件局部應(yīng)力分布圖

圖3 零件整體應(yīng)力分布圖

但實(shí)際注射成型中,因?yàn)樵搩蓚€(gè)危險(xiǎn)區(qū)域存在熔接線以及應(yīng)力集中,如圖4所示。研究表明:對(duì)于脆性聚合物的熔接線融合強(qiáng)度系數(shù)在最佳工藝條件下在0.6~0.7以下,典型材料如PS、SAN、PMMA;對(duì)于韌性聚合物的熔接線融合強(qiáng)度系數(shù)在最佳工藝條件下在0.7~0.8以上,典型材料如POM、PP、PC、ABS。

圖4 零件的熔接線分布

危險(xiǎn)區(qū)域熔接線、應(yīng)力集中的存在已經(jīng)削弱實(shí)際強(qiáng)度,再加實(shí)際成型加工工藝很難保證最佳,以及載荷偶爾過(guò)載和實(shí)際上的微小沖擊作用,導(dǎo)致零件發(fā)生斷裂,盡管其靜態(tài)設(shè)計(jì)安全系數(shù)設(shè)定比較充裕。

2.2注塑件的強(qiáng)度預(yù)測(cè)

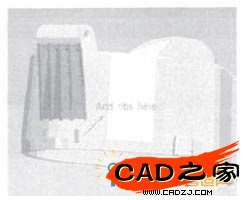

為提高該零件的可靠性,曾依據(jù)經(jīng)驗(yàn),延長(zhǎng)加強(qiáng)筋長(zhǎng)度,如圖5所示,以期提高危險(xiǎn)區(qū)域的強(qiáng)度。但通過(guò)CAE結(jié)構(gòu)分析發(fā)現(xiàn),更改設(shè)計(jì)第一區(qū)域最大應(yīng)力5.3 MPa,比原始設(shè)計(jì)的更危險(xiǎn),更改設(shè)計(jì)的第二區(qū)域更安全些,其最大應(yīng)力約1.8 MPa,如圖6、7所示。與傳統(tǒng)經(jīng)驗(yàn)相反,通過(guò)CAE可以預(yù)測(cè)出更改設(shè)計(jì)方案未能顯示明顯的改善,并不可取。

圖5更改設(shè)計(jì)3D

圖6 更改設(shè)計(jì)局部應(yīng)力圖

圖7 更改設(shè)計(jì)整體應(yīng)力圖

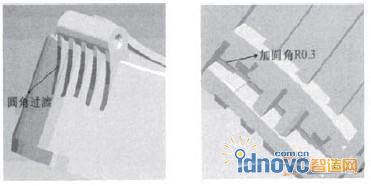

該零件因在試產(chǎn)階段,模具已經(jīng)完成,零件幾何上的調(diào)整空間不大,因此,一方面,優(yōu)化注塑工藝參數(shù)設(shè)置(調(diào)整注塑壓力、速度、熔體溫度及模具溫度等),增強(qiáng)熔接線的熔接強(qiáng)度;另一方面,更改零件設(shè)計(jì),增加圓弧過(guò)渡,消除原始設(shè)計(jì)中的應(yīng)力集中,如圖8所示,可明顯加強(qiáng)零件強(qiáng)度,同時(shí),模具的修模非常簡(jiǎn)單。

圖8 圓角設(shè)計(jì)

3 小結(jié)

從塑料材料、零件設(shè)計(jì)、注塑加工過(guò)程以及使用條件等層次,探討了注塑件強(qiáng)度設(shè)計(jì)的安全系數(shù)分類(lèi),討論了零件承受載荷種類(lèi)與塑料特性以及設(shè)計(jì)安全系數(shù)之間的關(guān)系,針對(duì)復(fù)雜注塑件,運(yùn)用結(jié)構(gòu)CAE軟件來(lái)預(yù)測(cè)注塑件的設(shè)計(jì)安全系數(shù),以?xún)?yōu)化零件的幾何設(shè)計(jì);采用模流CAE軟件來(lái)預(yù)測(cè)注塑件的加工過(guò)程對(duì)安全系數(shù)的影響,以?xún)?yōu)化零件的注塑加工,通過(guò)工程實(shí)例,綜合應(yīng)用結(jié)構(gòu)CAE及模流CAE軟件,來(lái)驗(yàn)證、預(yù)測(cè)注塑件的強(qiáng)度。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書(shū)Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專(zhuān)業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書(shū) AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF