五軸數控加工程序的檢驗是五軸數控加工的關鍵技術之一。五軸聯動數控機床運動關系復雜,加工過程中極易出現干涉、碰撞等現象。五軸聯動數控機床造價昂貴,一旦損壞功能部件將造成巨大的經擠損失。因此,沒有經過反復檢驗的數控程序一般不能用于加工。五軸數控機床結構有96種,不同結構的機床,數控程序互不相同。因此,數控程序的檢驗難度較大。

五軸數控加工程序的檢驗是五軸數控加工的關鍵技術之一。五軸聯動數控機床運動關系復雜,加工過程中極易出現干涉、碰撞等現象。五軸聯動數控機床造價昂貴,一旦損壞功能部件將造成巨大的經擠損失。因此,沒有經過反復檢驗的數控程序一般不能用于加工。五軸數控機床結構有96種,不同結構的機床,數控程序互不相同。因此,數控程序的檢驗難度較大。

試切法是最典型的數控程序檢驗方法,該方法的缺點是無法保證不碰刀而且檢驗時間長。筆者用石蠟試切(精加工葉輪的一個流道,大約需要6 h,而準備石蠟毛坯和粗加工流道(分2層)等需要20 h。顯然,試切法無法滿足企業對效率的要求。

數控程序檢驗的目的在于:①檢驗刀具路徑及刀位文件是否正確;②檢驗加工過程中是否發生干涉、碰撞等現象。以此為目標,Pro/ENGINEER、Unigraphics NX、Cimatron等大型商業化軟件都提供功能強大的數控加工仿真模塊,但它們只能對刀位文件進行仿真。VERICUT軟件能同時進行刀位文件和機床運動仿真,仿真程度極高。但該軟件價格昂貴,市場覆蓋率低。

綜上所述,隨著五軸數控加工技術開始走向大眾化,探討一種直接檢驗數控程序的快速有效的方案勢在必行。因此,本文提出了基于參數化CAD系統的仿真方案。

1基于參數化CAD系統的仿真方案

利用現有的商業化CAD系統,可以建立描述加工過程的五軸數控加工工藝系統(含刀具一機床一工件等)三維約束模型。逐行提取數控程序中的加工參數,通過參數驅動三維模型連續變化,可觀察、檢驗數控加工過程中是否發生干涉、碰撞等現象,并生成三維動畫文件。

但普通CAD系統不提供數控程序的識別和參數提取功能。為此本文提出如下方案:利用T—FLEX 3D CAD系統,針對具體五軸數控加工工藝系統建立具有參數約束的三維模型。開發軟件系統實現如下功能:

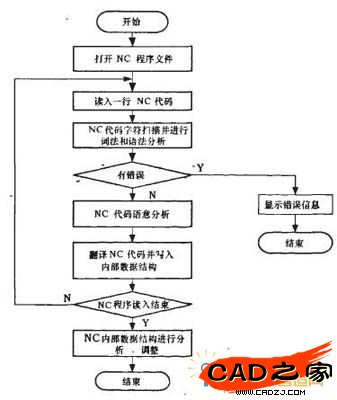

(1)語法編輯功能:讀取數控程序并進行語法診斷、識別。如果檢驗出錯,可對數控程序進行編輯。

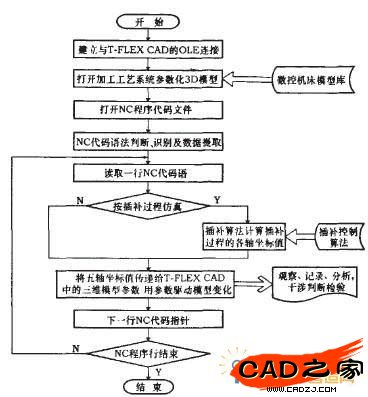

(2)接口程序功能:利用OLE自動機制建立與T—FLEX CAD系統的嵌入連接,使T—FLEX CAD系統中的三維模型變成OLE控制對象,并與軟件系統中的數控程序連接。逐行提取數控程序中的五軸坐標,通過Active X函數將五軸坐標傳送給T—FLEX CAD系統中描述三維模型的參數,由參數驅動模型連續變化,從而動態仿真加工過程并產生動畫文件,進而快速有效地檢驗數控程序。接口程序有數據中轉、Active X自動機制兩種實現方式(下文詳述)。系統流程圖如圖1所示,數控程序預處理流程圖如圖2所示。

圖1五軸數控程序仿真流程圖

圖2數控程序預處理流程圖

該方案的優點如下:①不需要設計復雜的仿真系統,只需要建立仿真模型和設計接口程序;②通過采用時間分割法的插補,實現精確的仿真;③由于該方案在計算機中實現,因此可靠、穩定、成本低。

2方案實現

基于T—FLEX CAD系統的仿真方案分三步實現:第一步,建立仿真模型;第二步,編程實現接口程序;第三步,動態仿真。

2.1建立仿真模型

為仿真機床運動,加工工藝系統除了必須包含工件、刀具、機床模型外,更重要的是通過裝配約束嚴格定義機床結構和五個運動自由度。

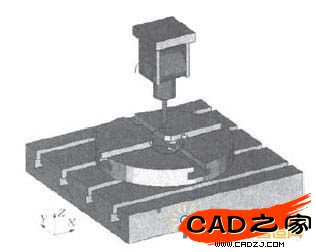

五軸數控機床的結構有雙回轉工作臺、雙擺動主軸、回轉工作臺加擺動主軸三種形式,對應的三種幾何模型如圖3、4、5所示。

圖3雙回轉工作臺五軸數控機床模型

圖4雙擺動主軸五軸數控機床模型

圖5回轉工作臺加擺動主軸五軸數控機床模型

根據文獻[1]的研究結果,帶動工件直線運動的坐標記為X、Y,、Z,帶動主軸直線運動的坐標記為X’、Y’、Z’,A、B、C同理,則在樣本空間(X、Y、Z、A、B、C、X’、Y’、Z’、A’、B’、C’)中,如圖3所示的機架、主動軸回轉臺、依賴軸回轉臺、刀具系統,可裝配出24種機床結構形式。圖3a、b分別列出其中的兩種形式。

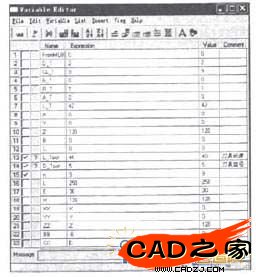

本方案根據機床的實際結構,通過裝配約束嚴格定義該系統的五個自由度如下:機架實現X、Y軸的直線運動,主動軸旋轉臺裝配在機架上,實現B軸的旋轉運動,依賴軸旋轉臺裝配在主動軸旋轉臺上,實現C軸的旋轉運動。刀具安裝在主軸上,實現z軸的直線運動。系統裝配后為BCXYZ’的結構形式,只保留如上文所述的五個自由度,有兩條傳動鏈,分別為:機架——B軸回轉臺——C軸回轉臺——工件;刀具——工件。在此基礎上,如要更真實仿真機床運動,可增加夾具等零件。在裝配過程中,零件的幾何尺寸、五個自由度的運動量都以變量的形式保存到變量表(即“變量編輯器”,如圖6所示)中,根據不同機床的實際結構修改變量值。該模型便描述了結構為BCXYZ’的一類機床。

圖6 T—FLEX CAD系統“變量編輯器”示意圖

2.2編程實現接口程序

筆者已使用Delphi7.0語言開發出“五軸數控加工過程仿真系統”。并正在申請軟件版權。該系統分數據中轉、Active X自動化兩種方式實現接口程序,其核心程序如下:

(1)數據中轉方式的實現

使用T—FLEX CAD系統提供的數據庫函數“mdb(“外部數據庫名”,“數據庫表名”,“數據庫字段名”,“條件表達式”)”建立仿真模型與數據庫之間的參數約束關系。如用語句mdb(“NC5D.mdb”,“Coord”,“C”,“N={n}”)”實現C軸旋轉角度與數據表的參數約束。

(2)Active X自動化機制的實現

在本系統中先定義如下一個創建T—FLEX OLE控制對象的函數:

Function TF—CreateTFObj():OLEVariant;

在該函數中寫入如下語句:

BEGIN

Result:=CreateOLEObject(。TFW32.SERVER’);

…

End;

其中“CreateOLEObject()”函數用于創建一個T—FLEX CAD系統OLE控制對象,“TFW32.SERVER”語句用于建立與T—FLEX CAD系統的連接,以后T—FLEX CAD系統打開的文檔即可作為本系統的操作對象。

本系統具備插補仿真功能,因此該系統的仿真精度很高。該系統能實時計算并顯示插補過程中的插補點,為數控系統的開發提供算法的檢驗工具。

2.3動態仿真

對應接口程序的兩種實現方式,分別有兩種仿真方法:

第一種是把五軸坐標儲存到mdb數據庫中,每行數控程序對應數據表中的一條記錄。仿真時,使用T—FLEX CAD系統中的“動態模擬”功能,以數據表的記錄號為指針,逐行讀取數據表中的五軸坐標,驅動仿真模型連續變化,并生成仿真過程的AVI動畫文件。

第二種是在應用上文所述的Active X自動化機制建立高級語言程序與T—FLEX CAD系統的連接后,逐行提取每行數控程序中的五軸坐標,連續修改變量表(如圖6“變量編輯器”所示)中的變量值,驅動仿真模型連續變化,實現動態仿真。

3 實例驗證

以葉輪的五軸數控加工過程仿真為例,筆者首先使用Cimatron E8.5軟件生成數控程序。再用“五軸數控加工過程仿真系統”讀人數控程序并動態仿真數控程序(圖7)。

圖7“五軸數控加工過程仿真系統”連續仿真示意圖

在仿真過程中,使用T—FLEX CAD系統提供的動態旋轉、放大、測量等功能,檢測、測量刀具與工件、夾具等的距離,沒有發現干涉、碰撞等問題。說明該數控程序正確,可直接用于數控加工。在計算機上仿真(精加工)該葉輪的一個流道,由于無需仿真粗加工,因此只需15 min。與試切法相比,有效地減少了檢驗時間。

4結語

本文提出一種基于T—FLEX 3D CAD系統的數控程序檢驗方案,并在此基礎上開發出具備自主知識產權的“五軸數控加工過程仿真系統”軟件。該系統能直接仿真數控程序并實現插補仿真,對數控程序的檢驗快速有效。經該系統檢驗并調試的數控程序,可直接應用于數控加工,極大地縮短了五軸數控程序的準備周期。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF