本文探討研究了融合CAD與產(chǎn)品設(shè)計技術(shù)的相關(guān)內(nèi)容。

1 CAD技術(shù)與產(chǎn)品設(shè)計技術(shù)的融合的重要性

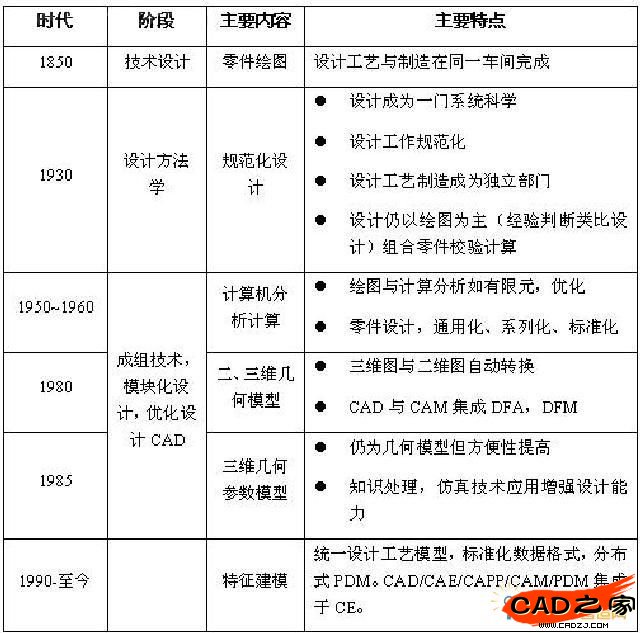

眾所周知,企業(yè)以產(chǎn)品為己任,產(chǎn)品功能、性能、交貨期、質(zhì)量與成本是用戶最大需求,而產(chǎn)品功能、性能、是有產(chǎn)品設(shè)計所決定,產(chǎn)品成本85%決定于產(chǎn)品設(shè)計階段,產(chǎn)品設(shè)計與工藝設(shè)計周期是整個生產(chǎn)周期70%,產(chǎn)品質(zhì)量的50~60也決定于產(chǎn)品設(shè)計,因此產(chǎn)品設(shè)計是一個企業(yè)的生存與發(fā)展的關(guān)鍵,也是企業(yè)實現(xiàn)信息化的首要部分,我國制造業(yè)信息化的實踐也証實了這點。為此從制造業(yè)發(fā)展幾百年過程中人們在不斷研究產(chǎn)品設(shè)計的方法與技術(shù),從產(chǎn)品設(shè)計技術(shù)的發(fā)展過程及產(chǎn)品設(shè)計與創(chuàng)新、產(chǎn)品設(shè)計方法學(xué)研究中已形成了一系列原理與方法,圖1是機(jī)械產(chǎn)品設(shè)計技術(shù)發(fā)展過程,其中看出從1950以來已開始應(yīng)用一系列適應(yīng)市場經(jīng)濟(jì)設(shè)計方法,并也開始計算機(jī)及信息技術(shù)的應(yīng)用,應(yīng)用計算機(jī)及信息技術(shù)實現(xiàn)代設(shè)計方法的改進(jìn)已成為現(xiàn)代設(shè)計方法發(fā)展方向,如何利用計算機(jī)及信息技術(shù)的特點發(fā)展CAD技術(shù),使CAD技術(shù)與產(chǎn)品設(shè)計技術(shù)的融合,必須使CAD技術(shù)與先進(jìn)設(shè)計方法結(jié)合起來,充分發(fā)揮CAD技術(shù)的作用,不僅是改進(jìn)設(shè)計方法的支柱,也是促進(jìn)CAD軟件產(chǎn)品創(chuàng)新最佳路徑。

表1 機(jī)械產(chǎn)品設(shè)計發(fā)展過程

我國CAD的應(yīng)用始于上個世紀(jì)70年代后期,90年代中期CAD技術(shù)得到了普及,80%的企業(yè)實現(xiàn)了”甩圖板”,試點的138家企業(yè)中76%的設(shè)計周期縮短,96%的提高設(shè)計質(zhì)量,72%的降低成本,為進(jìn)一步開展CAD的應(yīng)用打下了基礎(chǔ)。但是大多數(shù)企業(yè)停在“甩圖板”階段,即使有的企業(yè)使用三維設(shè)計軟件,但是還是沒有形成面向整個產(chǎn)品設(shè)計過程、具有優(yōu)化分析、計算,具有系列、通用、零部件(模塊)庫和數(shù)據(jù)庫和面向市場的CAD系統(tǒng)集成的工作平臺,也沒有形成與企業(yè)其它計算機(jī)應(yīng)用系統(tǒng)數(shù)據(jù)共享,集成運行的環(huán)境。據(jù)中國機(jī)械工業(yè)聯(lián)合會2003年11月14日發(fā)布調(diào)查,對166家機(jī)械制造企業(yè)調(diào)查統(tǒng)計結(jié)果:CAD應(yīng)用基本普及 重點骨干企業(yè)的70%已應(yīng)用CAD技術(shù);“九五”期間50家示范企業(yè)的CAD應(yīng)用普及率已達(dá)93%,主導(dǎo)產(chǎn)品CAD的出圖率達(dá)98%。但CAD應(yīng)用的深度仍有很大局限,相當(dāng)一部分企業(yè)停留在出圖上,三維CAD、CAD/CAM、仿真設(shè)計等應(yīng)用很少;被調(diào)查的166個企業(yè)中進(jìn)行結(jié)構(gòu)優(yōu)化計算的只占16%,進(jìn)行仿真設(shè)計的只占6%。2007年“e制造“調(diào)查結(jié)果也是如此。

從以上調(diào)查中目前CAD應(yīng)用處與初級階段,僅僅代替繪圖,其產(chǎn)品設(shè)計方式并沒有發(fā)生質(zhì)的變化停留在比較落后的狀態(tài),這也是我國目前CAD應(yīng)用軟件技術(shù)與產(chǎn)品設(shè)計技術(shù)的融合中必須解決的問題,既是應(yīng)用企業(yè)發(fā)展方向也是我國CAD應(yīng)用軟件發(fā)展方向。

2 國際上設(shè)計技術(shù)發(fā)展

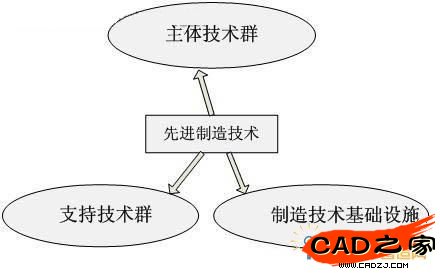

市場經(jīng)濟(jì)的發(fā)展,先進(jìn)國家為了保持世界經(jīng)濟(jì)中領(lǐng)先地位,不斷改進(jìn)制造技術(shù),上個世紀(jì)后期美國提出先進(jìn)制造技術(shù)AM,圖1是先進(jìn)制造技術(shù)的基本內(nèi)容,從中可以看出其主體技術(shù)就包含了產(chǎn)品設(shè)計、工藝設(shè)計、工廠設(shè)計一系列方法與工具CAX。德國推出的“制造2000”計劃,首先提出的是產(chǎn)品開發(fā)方法與制造方法,其中把信息技術(shù)與模塊化產(chǎn)品結(jié)構(gòu)與模塊化產(chǎn)品開發(fā)方法放在重要地位。美國推廣敏捷制造的TEAM計劃中,以優(yōu)化為核心,以概念優(yōu)化、設(shè)計優(yōu)化達(dá)到制造實施優(yōu)化。從這兩個先進(jìn)國家技術(shù)發(fā)展動向,信息技術(shù)與先進(jìn)制造技術(shù)融合的重要性與必然趨勢。

圖1 是先進(jìn)制造技術(shù)的基本內(nèi)容

其中:

● 主體技術(shù)群:產(chǎn)品設(shè)計,工藝設(shè)計,工廠設(shè)計一系列方法與工具(cax……)

● 支持技術(shù)群:支持主體群的基礎(chǔ)核心技術(shù)與生產(chǎn)過程的一系列支撐技術(shù)

● 制造技術(shù)基礎(chǔ)設(shè)施:應(yīng)用先進(jìn)制造技術(shù)采取各種方案與機(jī)制

3 從開發(fā)創(chuàng)新的策略與效果分析設(shè)計方法

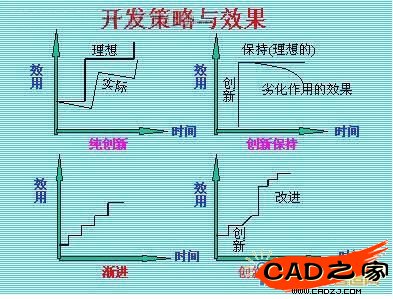

1) 開發(fā)創(chuàng)新的策略與效果分析。產(chǎn)品開發(fā)中設(shè)計創(chuàng)新是非常重要的,只有創(chuàng)造適合用戶需求的產(chǎn)品才能使企業(yè)生存與發(fā)展,為了實現(xiàn)創(chuàng)新,前人也研究開發(fā)創(chuàng)新的策略。圖2是開發(fā)創(chuàng)新的策略與效果的示意圖。從圖中可以看出,各種開發(fā)創(chuàng)新的策及效果,從此可得出創(chuàng)新改進(jìn)策略效果最佳,漸進(jìn)策略次之,純創(chuàng)新與創(chuàng)新保持效果不佳。

圖2 開發(fā)創(chuàng)新的策略與效果的示意圖

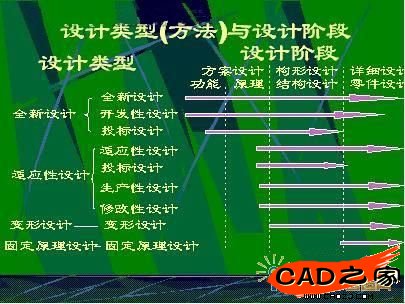

2) 設(shè)計類型與方法分析。圖3說明了設(shè)計過程各階段各種設(shè)計類型及設(shè)計方的應(yīng)用,全新設(shè)計主要用于方案設(shè)計與結(jié)構(gòu)設(shè)計階段,只占設(shè)計工作量31%,而適應(yīng)性設(shè)計與變形設(shè)計固定原理設(shè)計是結(jié)構(gòu)設(shè)計、詳細(xì)設(shè)計與零件設(shè)計是主要方法,這部分占設(shè)計工作量69%,這正與以上所述開發(fā)創(chuàng)新的策略與效果及世界先進(jìn)國家發(fā)展產(chǎn)品開發(fā)方法相一致,這說明了在實際工作中適應(yīng)性設(shè)計與變形設(shè)計固定原理設(shè)計是產(chǎn)品設(shè)計的主要方法。

圖3 設(shè)計過程各階段各種設(shè)計類型及設(shè)計方的應(yīng)用

圖4 產(chǎn)品組成結(jié)構(gòu)分析圖

3) 從產(chǎn)品組成結(jié)構(gòu)分析。用成組技術(shù)相似性對產(chǎn)品組成結(jié)構(gòu)分析,組成產(chǎn)品10~15%是標(biāo)準(zhǔn)件,功能、性能、結(jié)構(gòu)特殊的零件也只占10~15%,而組成產(chǎn)品70~85%是相似件,這又說明了機(jī)械產(chǎn)品中各種品種類型成千上萬,其功能、性能、各不相同,但其組成的零件70~85%是相似件,10~15%是標(biāo)準(zhǔn)的。這說明了在產(chǎn)品設(shè)計過程中只有10~15%結(jié)構(gòu)特殊的零件需創(chuàng)新設(shè)計,10~15%是標(biāo)準(zhǔn)件只是選用,70~85%是相似件只需作適應(yīng)性或固定原理設(shè)計。圖4是產(chǎn)品組成結(jié)構(gòu)分析圖。應(yīng)用這一原理完全可以構(gòu)成如圖5先進(jìn)產(chǎn)品開發(fā)模式,即先進(jìn)產(chǎn)品開發(fā)模式并不是去大量創(chuàng)新新的零部件,而是利用已有通用、標(biāo)準(zhǔn)的零部件及僅可能少的特殊的需要重新設(shè)計的零部件,組合成用戶需求的產(chǎn)品。這樣一來不但實現(xiàn)產(chǎn)品設(shè)計通用、標(biāo)準(zhǔn)和模塊化,而且促進(jìn)工藝設(shè)計通用、標(biāo)準(zhǔn)和模塊化。

圖5 先進(jìn)產(chǎn)品開發(fā)模式

圖6 零件種數(shù)與產(chǎn)品種類關(guān)系

4) 從開發(fā)成本分析。從上各世紀(jì)90年代統(tǒng)計,在國外一個零件設(shè)計、制造管理費需2000美元,也就是說新設(shè)計一個零件增加2000美元成本,如果應(yīng)用適應(yīng)性或固定原理設(shè)計,采用通用、標(biāo)準(zhǔn)零件就可降低成本2000美元。圖6不但說明了一個零件設(shè)計、制造管理費需2000美元,而且說明了產(chǎn)品種類與零件種數(shù)關(guān)系,產(chǎn)品種類增加只要應(yīng)用以上先進(jìn)產(chǎn)品開發(fā)模式,進(jìn)行有效控制零件種數(shù)就可達(dá)到理想或目標(biāo)曲線。

5) 從縮短產(chǎn)品生產(chǎn)周期適應(yīng)市場需求分析。市場經(jīng)濟(jì)企業(yè)競爭的要素是T、Q、C、S即時間、質(zhì)量、成本與服務(wù),其中時間是第一要素,縮短產(chǎn)品生產(chǎn)周期是達(dá)到時間是第一要素的關(guān)鍵。圖7是西門子公司在講解其制造合理化時:我們能在接到訂單的當(dāng)天開始生產(chǎn)嗎?從圖中可以看出他們產(chǎn)品采用標(biāo)準(zhǔn)化、通用化、模塊化設(shè)計,在產(chǎn)品中這部分零部件的設(shè)計、工藝、工裝都是現(xiàn)成的,所以接到訂單的當(dāng)天就可以開始生產(chǎn)。這樣大大縮短產(chǎn)品生產(chǎn)周期。

圖7 西門子公司制造合理化

圖8 批量法則示意圖

6) 從生產(chǎn)效率與生產(chǎn)成本分析。批量法則是指導(dǎo)機(jī)械制造的基本規(guī)則,為了提高效率、降低成本提高產(chǎn)品批量構(gòu)成大批大量生產(chǎn)是提高效率、降低成本最根本方法,但是由與社會進(jìn)步、人們對產(chǎn)品需求個性化的發(fā)展,大批大量生產(chǎn)的單一品種或少數(shù)品種滿足不了人們需求,因此為了既滿足人們個性化需求,又能按照批量法則獲得提高效率、降低成本的原則,研究以相似性位原理的成組技術(shù),在單件、小批生產(chǎn)中以擴(kuò)大零部件投產(chǎn)批量、組織相似工序生產(chǎn),擴(kuò)大相似工序投產(chǎn)批量,從而獲得大批量生產(chǎn)高效率、成本低的優(yōu)點。進(jìn)入上個世紀(jì)90年代,把單件小批生產(chǎn)的多品種與大批量生產(chǎn)高效率、成本低的優(yōu)點結(jié)合起來,形成大批量定制(或稱大規(guī)模定制)MC,圖10是大規(guī)模定制生產(chǎn)模式原理與方法。

從以上各方面的分析,設(shè)計上采用合理設(shè)計方法,是客觀規(guī)律所必須,是機(jī)械制造實現(xiàn)現(xiàn)代化,使我國機(jī)械制造由大國發(fā)展為強(qiáng)國必由之路,CAD技術(shù)與產(chǎn)品設(shè)計技術(shù)的融合這正是信息技術(shù)與機(jī)械制造技術(shù)相融合的切入點。

4 CAD技術(shù)怎樣與產(chǎn)品設(shè)計技術(shù)的融合

1) 產(chǎn)品設(shè)計過程與CAD軟件系統(tǒng)。圖11是產(chǎn)品設(shè)計過程與CAD軟件系統(tǒng)示意圖,產(chǎn)品設(shè)計過程是設(shè)計任何一個產(chǎn)品所必須,為此 CAD軟件系統(tǒng)必需為整個設(shè)計過程相融合。

圖11 產(chǎn)品設(shè)計過程與CAD軟件系統(tǒng)示意

2) 構(gòu)建數(shù)字化的產(chǎn)品開發(fā)設(shè)計環(huán)境(平臺)。為了使CAD軟件系統(tǒng)融合到整個設(shè)計過程中必須構(gòu)建數(shù)字化的產(chǎn)品開發(fā)設(shè)計環(huán)境,才能滿足產(chǎn)品設(shè)計過程的需求,目前市場上CAD軟件是支撐性軟件,必須進(jìn)行二次開發(fā)。為了構(gòu)建數(shù)字化的產(chǎn)品開發(fā)設(shè)計環(huán)境,CAD軟件必須與PDM軟件相配合,才能形成數(shù)字化的產(chǎn)品開發(fā)設(shè)計環(huán)境。圖12是產(chǎn)品開發(fā)設(shè)計環(huán)境,CAD/PDM經(jīng)二次開發(fā)的應(yīng)用系統(tǒng)軟件與CAD支撐性軟件關(guān)系。

圖12 CAD/PDM經(jīng)二次開發(fā)應(yīng)用系統(tǒng)軟件與CAD支撐性軟件關(guān)系

3) CAD/PDM二次開發(fā)

(1) CAD/PDM經(jīng)二次開發(fā)的內(nèi)容

下面是指支撐系統(tǒng)開發(fā)成為應(yīng)用處的內(nèi)容。

① 完善圖形處理功能。一般支撐系統(tǒng)已提供圖形處理功能,但根據(jù)實用,可能要做一些修改、補(bǔ)充。如圖框,標(biāo)題欄,標(biāo)題欄位置,標(biāo)識方法,線型,字體,符號代號,明細(xì)表等。

② 建立產(chǎn)品開發(fā)數(shù)據(jù)庫:

● 基礎(chǔ)通用數(shù)據(jù)庫,標(biāo)準(zhǔn)數(shù)系,尺寸公差,配合,形位公差,粗糙度數(shù)據(jù)及其符號、代號; 專業(yè)用符號、代號,電器、電子、氣動、液壓、管路、焊接、加工、裝配等;

● 常用材料數(shù)據(jù)庫,原料、材料的名稱、代號、標(biāo)準(zhǔn)號、性能、規(guī)格等;

● 產(chǎn)品標(biāo)準(zhǔn)及技術(shù)規(guī)范、已頒布的國標(biāo)、行標(biāo)及有關(guān)國際標(biāo)準(zhǔn);

● 設(shè)計專業(yè)數(shù)據(jù),機(jī)械強(qiáng)度、振動、磨擦、腐蝕、電磁、氣動、液壓等數(shù)據(jù);

● 制造工藝數(shù)據(jù),鑄造、鍛造、沖壓、剪切、焊接、切削、熱處理等數(shù)據(jù);

● 企業(yè)工藝裝備:各種加工制造設(shè)備及重要工裝的參數(shù)、性能。

③ 建立產(chǎn)品圖形庫:

● 結(jié)構(gòu)要素特征,包括螺紋、鍵、花鍵、齒形、槽(鍵槽、密封槽、退刀槽、燕尾槽、T形槽、皮帶槽等)、圓弧、球、倒角、倒圓、導(dǎo)軌、孔、孔系等;

● 通用零件,包括支承、防護(hù)、操作、控制、緊固、連接、液壓、汽動、潤滑、定位、導(dǎo)向、傳動類中的盤、套、軸、齒、螺、 紋、板、條、塊等形狀的零件;

● 標(biāo)準(zhǔn)件,包括各種國標(biāo)、行標(biāo)或國際標(biāo)準(zhǔn)的零部件;

● 機(jī)電配套類,包括軸承、電機(jī)、電器、電子、原件、線纜、儀器、儀表、液壓、汽動、潤滑、五金、化工等;

● 通用部件、模塊,本企業(yè)的通用部件或模塊;

● 典型產(chǎn)品的基礎(chǔ)構(gòu)件;

● 典型產(chǎn)品的整體模型。

④ 建立方法庫:

● 優(yōu)化設(shè)計方法;

● 有限元分析;

● 可靠性分析;

● 相似性分析;

● 模塊設(shè)計分析;

● 功能成本分析;

● 其他決策方法分析。

⑤ 建立知識庫:

用人工智能、專家系統(tǒng)構(gòu)架工具,總結(jié)企業(yè)對產(chǎn)品開發(fā)、設(shè)計經(jīng)驗,建立專業(yè)性的知識庫。

⑥ 建立方案設(shè)計報價系統(tǒng)。

⑦ 建立總體整機(jī)設(shè)計、部件(模塊)設(shè)計、零件設(shè)計系統(tǒng),以及電器、液壓(氣動)、電子控制系統(tǒng)設(shè)計系統(tǒng)。

⑧ 建立產(chǎn)品數(shù)據(jù)管理系統(tǒng),對全部工程數(shù)據(jù)進(jìn)行管理、使用、維護(hù)、及產(chǎn)品文檔、明細(xì)表生成系統(tǒng)。

⑨ 與工廠其它系統(tǒng)的接口,包括與CAPP、CAM、MRP-Ⅱ等。

(2) 開發(fā)策略

① 凡是通用、標(biāo)準(zhǔn)或行業(yè)通用、標(biāo)準(zhǔn)的二次開發(fā)內(nèi)容, 應(yīng)該有國家、行業(yè)統(tǒng)一組織開發(fā), 或有能力的大企業(yè)集團(tuán)、軟件公司作為商品開發(fā),可以上市,便于企業(yè)應(yīng)用,防止重復(fù)開發(fā)。如果暫時沒有商品化的軟件,企業(yè)急用,可以根據(jù)情況急用多少開發(fā)多少。

② 對過去已開發(fā)的成果,要推廣,有問題的要組織解決, 防止重復(fù)開發(fā)。

③ 對企業(yè)專用部分企業(yè)要抓緊開發(fā),沒有力量的要委托外單位,合作開發(fā)。

④ 通過開發(fā)逐漸完善各種標(biāo)準(zhǔn)。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF