0 引言

隨著科學(xué)技術(shù)的發(fā)展特別是計算機(jī)技術(shù)的日新月異,零件的設(shè)計制造逐漸實現(xiàn)了自動化。而零件的工藝規(guī)程沒計還多數(shù)停留在手工編織階段。這樣既浪費(fèi)時間,又增加了工藝人員的勞動強(qiáng)度。最重要的是工藝編制過程中好的經(jīng)驗無法得到傳承。近些年以來隨著技術(shù)的成熟以及企業(yè)的迫切需要,CAPP系統(tǒng)得到了長足的發(fā)展。CAPP(Computer Aided Process Planning,計算機(jī)輔助工藝設(shè)計)是指借助于計算機(jī)軟硬件技術(shù)和支撐環(huán)境,利用計算機(jī)進(jìn)行數(shù)值計算、邏輯判斷和推理等的功能來制定零件機(jī)械加工工藝過程。工藝設(shè)計是產(chǎn)品開發(fā)的重要環(huán)節(jié),也是連接工程設(shè)計和生產(chǎn)制造的橋梁和紐帶。CAPP的出現(xiàn)不僅提高了工藝編制的效率及質(zhì)量并將工藝人員從繁重的勞動中解放出來,還提高了工藝文件的一致性和繼承性。標(biāo)準(zhǔn)化的工藝文件更加適合現(xiàn)代企業(yè)生產(chǎn)與管理環(huán)境,方便企業(yè)應(yīng)用PDM,ERP等系統(tǒng)。

鑒于CAPP的諸多優(yōu)點我們提出基于典型工藝模板和特征尺寸反推原理的CAPP系統(tǒng)。該系統(tǒng)無需從CAD軟件中提取零件的特征信息,而是直接通過參數(shù)化的特征進(jìn)行工藝卡片的繪制。典型工藝模板歸納并汲取了實際工程中已有的經(jīng)驗。新手在應(yīng)用這套系統(tǒng)的時候不存在陌生感,同樣編制出高質(zhì)量的工藝文件。

1 CAPP現(xiàn)狀

工藝是設(shè)計與制造的橋梁,工藝數(shù)據(jù)需要在企業(yè)各部門甚至企業(yè)之間進(jìn)行交互和共享。作為工藝軟件的CAPP,其與其他軟件的集成一直是其重要的發(fā)展方向。進(jìn)入20世紀(jì)90年代以來,隨著網(wǎng)絡(luò),數(shù)據(jù)庫,面向?qū)ο蠓椒ǎ植加嬎悖到y(tǒng)集成等計算機(jī)技術(shù)的全面發(fā)展,企業(yè)對CAPP提出了更高的要求,要求在其平臺上將設(shè)計信息及管理信息系統(tǒng)(如CAD、PDM、MRPⅡ)進(jìn)行全面集成。但是全面集成所需要的技術(shù)難度高,各系統(tǒng)之間還無法實現(xiàn)真正的無縫集成。專家系統(tǒng)提出了基于人工智能的CAD和CAPP的集成,根據(jù)CAD系統(tǒng)中設(shè)計的零件圖形所提供的幾何信息、工藝信息和表頭信息等,在CAPP系統(tǒng)中生成零件相對應(yīng)的工藝流程和工藝文件。但是基于人工智能技術(shù)的CAPP系統(tǒng)還只停留在理論階段,應(yīng)用于實際生產(chǎn)的技術(shù)難度也較高,短期內(nèi)還無法應(yīng)用于實際生產(chǎn)。

現(xiàn)階段由于生產(chǎn)的迫切需要,國內(nèi)外已開發(fā)了許多CAPP軟件,如武漢的開目CAPP軟件,上海的斯普SIPM/CAPP軟件,美國HMS軟件公司的HMs——CAPP,美國CIMX公司的CS/CAPP系統(tǒng)等。CAPP應(yīng)用也逐漸普及,特別是國際著名的制造公司如:Boeing、Lockhead Martin、Airbus等在工藝與過程管理的集成及優(yōu)化方面,開發(fā)和集成了大量的CAPP軟件。這些系統(tǒng)功能完善,實際生產(chǎn)應(yīng)用中極大的縮短了新產(chǎn)品的開發(fā)周期。這些系統(tǒng)根據(jù)基本原理主要分為兩種:一種是基于CAD/CAPP系統(tǒng)的集成,零件的幾何特征是從CAD軟件中提取的。另一種是利用成組編碼技術(shù)實現(xiàn)特征輸入。而以上這兩種方法都不同程度上增加了系統(tǒng)的復(fù)雜程度和研發(fā)成本。中小型企業(yè)由于資金問題無法采用。同時,回轉(zhuǎn)體類零件(如軸類零件)由于其特征簡單,采用這些復(fù)雜的CAPP系統(tǒng)未必是最好的選擇。

本系統(tǒng)實現(xiàn)了CAD與CAPP的有效結(jié)合,以實用性為開發(fā)的目地,省去了CAD特征建模或是特征編碼的繁瑣,利用特征反推原理獲得的零件特征進(jìn)行零件CAD圖的繪制,同時利用相似零件的典型工藝模板優(yōu)化得到具體零件的工藝模板。系統(tǒng)根據(jù)CAD圖和工藝模板實現(xiàn)工藝文件的自動生成。系統(tǒng)良好的人機(jī)界面為用戶提供了隨心所欲的編輯環(huán)境。

2 系統(tǒng)原理

典型工藝模板是根據(jù)已有經(jīng)驗的基礎(chǔ)上制定的,它包含了相似零件加工的所有典型工序。具體零件的工序只需將零件的特征與典型工藝模板進(jìn)行對比,添加或刪除特定的工序即可得到具體零件的工序模板。對于典型工藝模板的保存,這里方法很多,可采用數(shù)據(jù)庫來進(jìn)行存儲。典型的數(shù)據(jù)庫有ACCESS,SQL SERV—ER數(shù)據(jù)庫及My SQL等。考慮到軸類零件典型工藝模板比較簡單,我們將采用文本文檔來存儲。文本文檔存儲典型工藝模板無需安裝復(fù)雜的數(shù)據(jù)庫,在程序設(shè)計時也無需考慮程序與數(shù)據(jù)庫的信息傳輸。文本文檔中我們用特定的模板編寫典型工序以及相關(guān)的信息,程序就會自動讀取工序內(nèi)容。

零件的基本信息用于填充工藝文件封面信息。參數(shù)化的特征信息由用戶直接輸入,根據(jù)典型工藝模板進(jìn)行優(yōu)化后得到具體零件的工序。工序余量是根據(jù)加工單位的具體情況來預(yù)先設(shè)置。這里列出了所有軸類零件所需的加工工序如:粗磨外圓余量,精磨外圓余量,粗車端面,精車端面,粗銑平面,精銑平面等。系統(tǒng)根據(jù)預(yù)設(shè)的工序余量和總加工余量進(jìn)行余量計算和優(yōu)化,然后將余量分配到各工序之中。加工信息由毛料計算模塊讀取,程序自動進(jìn)行毛料計算并輸出毛料的單間產(chǎn)出及零件單件的用料。毛料計算關(guān)系到原材料采購,產(chǎn)品產(chǎn)出及車間管理等相關(guān)領(lǐng)域。

系統(tǒng)根據(jù)用戶輸入的參數(shù)化的特征信息自動繪制零件圖,然后根據(jù)工序余量進(jìn)行工序尺寸反推。尺寸反推的基本原理為:研究當(dāng)前零件圖的特征,根據(jù)工序模板中對應(yīng)的工序及工序加工余量,刪除當(dāng)前工序涉及的特征元素并添加工序加工余量,這樣就可以的得到上一道工序的工序圖了。這樣根據(jù)尺寸反推原理就可以得到所有工序的工序圖了。公差采用系統(tǒng)內(nèi)置的企業(yè)標(biāo)準(zhǔn)為依據(jù)。當(dāng)用戶點擊工序公差分配按鈕時系統(tǒng)自動的進(jìn)行公差分配與優(yōu)化。

系統(tǒng)將工序圖及各種數(shù)據(jù)進(jìn)行整合得到完整的工藝文件。零件工藝卡片的保存很好地體現(xiàn)了CAPP系統(tǒng)信息的繼承性和通用性,利于檢索和重復(fù)利用,便于信息在企業(yè)內(nèi)部或是相關(guān)企業(yè)之間進(jìn)行流通。

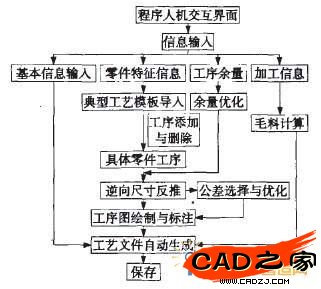

系統(tǒng)的總體流程圖如圖1所示。

圖1 系統(tǒng)的流程示意圖

3 實例

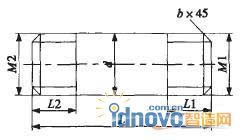

銷釘雖然是一種簡單的零件,但其應(yīng)用廣泛,主要用于定位,也可用于聯(lián)接和鎖定,還可作為安全裝置中的過載剪斷元件。銷釘有圓柱銷和圓錐銷之分。銷釘主要特征元素包括主表面元素和輔助表面元素。其中主表面元素包括圓柱面,圓錐面,螺紋面等。輔助表面元素有斷面,倒角,中心孔等。圖2為系統(tǒng)根據(jù)用戶輸入的零件的特征信息(兩頭帶螺紋)自動生成的螺栓螺樁示意圖,下面就以螺栓螺樁為例進(jìn)行說明。

圖2 螺栓螺樁

3.1 編制典型工藝模板

典型工藝模板包含了相似零件所有的典型工序。這里對不同銷釘?shù)奶卣餍畔⑦M(jìn)行分析研究,提取典型工序之后我們編制了典型工藝模板。這里典型工序模板還包括對各工序的有關(guān)信息。

3.2 信息輸入

在零件基本信息對話框(圖3)中添加零件名稱、零件編號、零件材料、材料硬度和單位名稱等項。這些信息由對話框采集并最終被傳遞給工藝卡片。

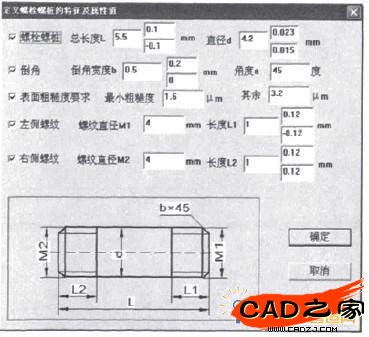

(a)定義螺栓螺樁的特征及屬性值

(b)加工余量預(yù)設(shè)對話框

圖3 輸入零件基本信息對話框

用戶可在特征對話框中特征信息,程序根據(jù)用戶輸入的特征信息對比典型工序模板進(jìn)行工序的添加,這樣就得到了具體銷釘?shù)墓ば蚰0濉D3a為“定義螺栓螺樁的特征及屬性值”對話框。

在工序余量對話框中,預(yù)設(shè)工序余量。圖3b為加工余量預(yù)設(shè)對話框。

加工信息對話框中包括毛坯尺寸、零件最大公稱尺寸、加緊長度、切刀厚度及平斷面總余量等。用戶根據(jù)實際情況進(jìn)行設(shè)置。比如加緊長度35mm,切刀寬度3mm,平斷面總余量2mm等。這些數(shù)據(jù)將用于毛料計算當(dāng)中。

3.3 數(shù)據(jù)計算

程序根據(jù)上面的加工信息計算出一個毛料所做的零件數(shù)量和單件消耗定額。所獲得數(shù)據(jù)將顯示在工藝文件的毛料核算表中。

工序尺寸根據(jù)尺寸反推原理由零件尺寸逐步得到。如精磨外圓工序,假定當(dāng)前工序的特征尺寸是已知的,我們就可以根據(jù)前面優(yōu)化了的精磨外圓的工序余量計算出上一道工序零件的特征尺寸。由這些特征尺寸信息再進(jìn)行公差選擇。這樣,我們就可以根據(jù)已知的零件尺寸一步一步地反推回毛坯圖。程序會根據(jù)所得的尺寸信息繪制工序圖顯示在程序界面中。

3.4 工藝文件生成及保存

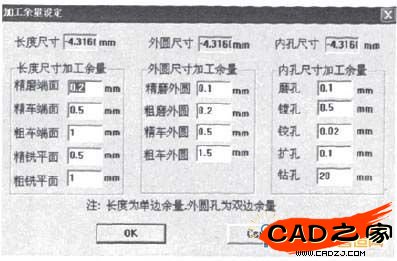

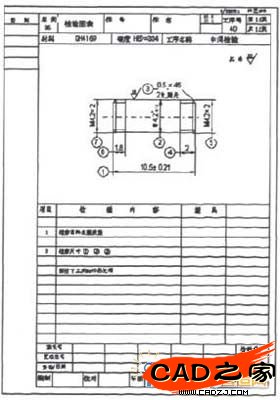

根據(jù)上面自定義或是計算所得的信息,我們就得到整套的工藝文件了。圖4為工藝文件其中一張。用戶可根據(jù)需要進(jìn)行保存,保存之后可在不同用戶之間進(jìn)行傳輸并可隨時打印供車間加工使用。

圖4 銷釘?shù)墓に嚳ㄆ?/P>

4 結(jié)束語

本文介紹了面向軸類零件的CAPP系統(tǒng)的設(shè)計,并以銷釘類零件為例說明了工藝文件生成的過程。該系統(tǒng)利用零件圖繪制和工藝數(shù)據(jù)生成實現(xiàn)了CAD和CAPP的有效結(jié)合。這種結(jié)合使零件的制造信息和加工信息能夠統(tǒng)一起來,便于系統(tǒng)之間的集成(如CAPP系統(tǒng)跟ERP、MRP等系統(tǒng))。實際操作證明基于特征尺寸反推原理進(jìn)行特征反推的方式極大的提高了工藝文件的生成效率。不但實現(xiàn)了工藝編制的自動化,利用良好的人機(jī)交互界面讀入信息還顯示了技術(shù)人員的主導(dǎo)作用。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF