一、前言

ZL41型復(fù)合濾棒成型機(jī)組由YL31型兩元濾棒組合機(jī)和YL44型復(fù)合濾棒成型機(jī)組成,是參照德國(guó)HAUNI公司的MUL- TIFI-E設(shè)計(jì)的,其設(shè)計(jì)生產(chǎn)速度為400m/min,是目前國(guó)內(nèi)正在試制的高速二元復(fù)合濾棒成型機(jī)組。

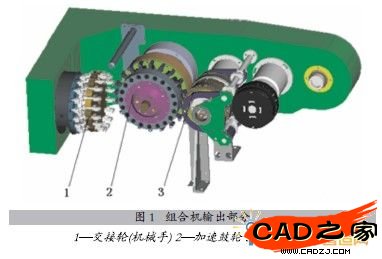

YL31型兩元濾棒組合機(jī)的輸出部分如圖1所示。加速鼓輪2是一種典型的凸輪式機(jī)械手抓放機(jī)裝置,其作用不僅是傳送組合濾棒,更重要的是補(bǔ)償靠攏鼓輪3和交接輪1槽的不同節(jié)距,實(shí)現(xiàn)組合濾棒的正確交接傳遞。其工作原理是加速鼓輪伸縮手的杠桿臂在凸輪槽內(nèi)運(yùn)動(dòng),由凸輪輪廓控制伸縮手將組合濾棒從靠攏鼓輪正確取出,傳遞至交接輪的接受點(diǎn)釋放。加速鼓輪屬于幾何封閉式凸輪機(jī)構(gòu),其凸輪是一種多重凸輪輪廓,這就要求將其設(shè)計(jì)成加速段較長(zhǎng)的非對(duì)稱運(yùn)動(dòng)規(guī)律,以便降低載荷值,減少磨損。

二、凸輪輪廓線的逆向設(shè)計(jì)及實(shí)體建模

隨著測(cè)量技術(shù)和3D技術(shù)的發(fā)展,以幾何實(shí)體為研究對(duì)象,使用逆向工程技術(shù)對(duì)產(chǎn)品進(jìn)行模型重建、仿真、優(yōu)化及新產(chǎn)品開(kāi)發(fā),已成為現(xiàn)代創(chuàng)新設(shè)計(jì)的一種主要方法。

逆向設(shè)計(jì)的關(guān)鍵是實(shí)體零件的數(shù)據(jù)測(cè)量。數(shù)據(jù)測(cè)量是通過(guò)特定的測(cè)量設(shè)備和測(cè)量方法獲取產(chǎn)品表面形狀離散點(diǎn)的幾何坐標(biāo)數(shù)據(jù),將產(chǎn)品的幾何形狀數(shù)字化。其測(cè)量原理是:將被測(cè)產(chǎn)品放置于測(cè)量系統(tǒng)的測(cè)量空間內(nèi),按照所選測(cè)量方法進(jìn)行測(cè)量,獲得被測(cè)產(chǎn)品上各個(gè)測(cè)量點(diǎn)的坐標(biāo)。根據(jù)這些點(diǎn)的空間坐標(biāo)值,經(jīng)過(guò)計(jì)算機(jī)數(shù)據(jù)處理,擬合形成測(cè)量元素,如圓、球、圓柱、圓錐和曲面等,再經(jīng)過(guò)數(shù)學(xué)計(jì)算的方法得出其形狀、位置公差及其他幾何量數(shù)據(jù)。高效、高精度地獲取產(chǎn)品的數(shù)字化信息是實(shí)現(xiàn)逆向工程的基礎(chǔ)和關(guān)鍵。本例中數(shù)據(jù)測(cè)量所需的硬件系統(tǒng)為:

(1)JJF10光學(xué)分度頭,測(cè)量范圍為0°~360°,示值精度10",分值分劃鼓輪刻線分度值5′,秒值分劃鼓輪刻線分度值 5"。

(2)Trimos VECTRA 600 MA數(shù)顯測(cè)高儀,測(cè)量范圍為0 ~610mm,分辨率為0.001mm,重復(fù)性1μm,測(cè)力調(diào)節(jié)范圍為0.5~1.8N。

1.凸輪輪廓線的逆向設(shè)計(jì)

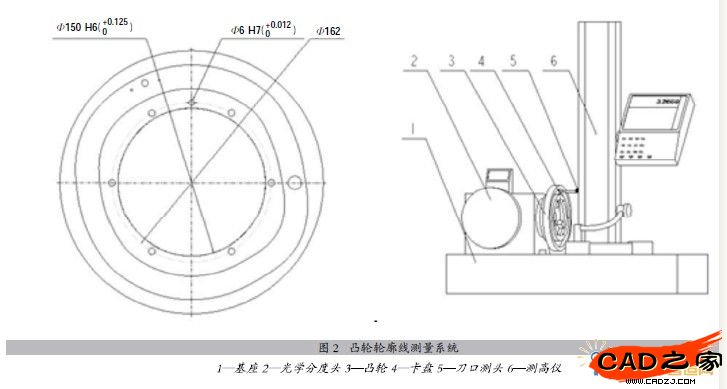

對(duì)于凸輪輪廓線的反求,首先要確定測(cè)量基準(zhǔn)和測(cè)量方案,其次要確定測(cè)量所需的硬件系統(tǒng)。選擇凸輪的孔椎150H6 和椎6H7為測(cè)量基準(zhǔn)。在此采用兩種方案:一是采用三坐標(biāo)測(cè)量機(jī)(CMM) 進(jìn)行自動(dòng)測(cè)量;二是采用光學(xué)分度頭和測(cè)高儀進(jìn)行人工測(cè)量。經(jīng)過(guò)對(duì)兩種方案進(jìn)行比較發(fā)現(xiàn),由于三坐標(biāo)測(cè)量機(jī)是以笛卡爾坐標(biāo)系進(jìn)行測(cè)量的,測(cè)量的數(shù)據(jù)不能真實(shí)反映凸輪轉(zhuǎn)角與升程的關(guān)系;第二種方案是以極坐標(biāo)進(jìn)行測(cè)量,雖然人工檢測(cè)工作量大,但測(cè)量的數(shù)據(jù)能夠真實(shí)反映凸輪轉(zhuǎn)角與升程的關(guān)系。

所用測(cè)量系統(tǒng)如圖2所示。為保證測(cè)量數(shù)據(jù)的準(zhǔn)確性,以0.5°為步距角,采用YG6硬質(zhì)合金刀口測(cè)頭進(jìn)行測(cè)量,有效減小測(cè)頭的變形和磨損,提高測(cè)量精度。這里共測(cè)量720個(gè)點(diǎn)位的數(shù)據(jù)。使用測(cè)高儀的輸出裝置,將測(cè)量的數(shù)據(jù)輸出為文本文件,文件名為“cam_test.txt”,以便于后面的應(yīng)用。

2.凸輪輪廓的建模

凸輪的三維實(shí)體建模關(guān)鍵在于確定其輪廓曲線。在使用Pro/ENGINEER進(jìn)行實(shí)體造型時(shí),依據(jù)前述測(cè)量所得的數(shù)據(jù),應(yīng)用野火版4.0軟件完成凸輪的轉(zhuǎn)角與升程的關(guān)系曲線,并對(duì)曲線的數(shù)據(jù)進(jìn)行分析和校正。

進(jìn)入Pro/ENGINEER 軟件后,點(diǎn)擊“新建”,選取零件,在名稱中輸入“3fda630bab00”,點(diǎn)擊“確定”。進(jìn)入后點(diǎn)擊草繪圖標(biāo),在草繪環(huán)境下,先建立坐標(biāo)系,并任意畫(huà)一條樣條線,然后選取樣條線并單擊右鍵進(jìn)入曲線修改界面。點(diǎn)擊“文件”,菜單如圖3所示,再點(diǎn)擊箭頭選中所建坐標(biāo)系,最后單擊“保存”,就能把樣條線特征點(diǎn)的坐標(biāo)保存到文件中,將其保存為“CAM_CURVE.pts”文件。

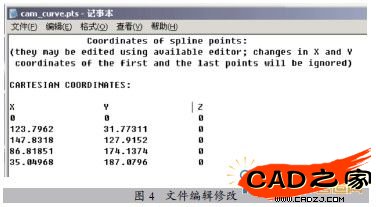

使用記事本程序打開(kāi)CAM_CURVE.pts文件進(jìn)行編輯修改,可以看到Pro/ENGINEER中樣條曲線所使用的文件格式,如圖4所示。

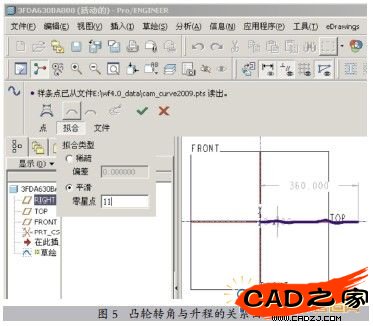

將前述測(cè)量的數(shù)據(jù)坐標(biāo)點(diǎn)文件粘貼到CAM_CURVE.pts文件中并保存。然后再次返回到曲線修改界面,點(diǎn)擊“文件”并打開(kāi)剛保存的CAM_CURVE.pts文件,出現(xiàn)“文件出現(xiàn)不同點(diǎn)數(shù),是否繼續(xù)?”提示,選取“是”。此時(shí),凸輪輪廓曲線數(shù)據(jù)就調(diào)入Pro/ENGINEER中,生成凸輪轉(zhuǎn)角與升程的關(guān)系曲線,如圖5所示。

為了將曲線變得順滑,使曲率整體變化平穩(wěn),曲率圖越規(guī)則,則表示凸輪光順度越好。應(yīng)用Pro/ENGINEER 的曲率分析功能,去除點(diǎn)集中的壞點(diǎn)。在圖5中選取擬合中的“平滑”,零星點(diǎn)設(shè)置值為11,保存后退出草繪。此時(shí),將生成的曲線另存為文件“3fda630bab00_IGS.IGS”。

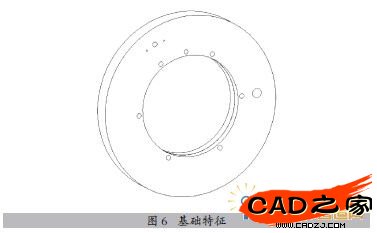

(1)創(chuàng)建基礎(chǔ)特征。

使用拉伸、陣列命令創(chuàng)建一個(gè)圓盤(pán)及孔等基礎(chǔ)特征,如圖6 所示。

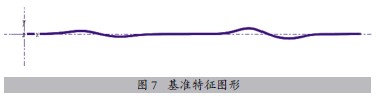

(2)創(chuàng)建基準(zhǔn)特征圖形。

選擇“插入”→“模型基準(zhǔn)”→“圖形”,插入2D 圖形關(guān)系,根據(jù)系統(tǒng)提示,在提示欄內(nèi)輸入圖形名稱“CAM_LINE”,點(diǎn)擊“確定”進(jìn)入草繪模式。在草繪模式的繪圖區(qū)創(chuàng)建參照坐標(biāo)系,同時(shí)繪制兩條通過(guò)此坐標(biāo)系的中心線。選擇“草繪”→“數(shù)據(jù)來(lái)自文件”→“文件系統(tǒng)”,選擇前述輸出的“3fda630bab00_IGS.IGS”文件,打開(kāi)后,在“縮放旋轉(zhuǎn)”對(duì)話框輸入比例和角度,拖動(dòng)曲線至適當(dāng)位置,單擊“確定”后退出。在草繪模式中對(duì)曲線進(jìn)行編輯,最終結(jié)果如圖7中所示。

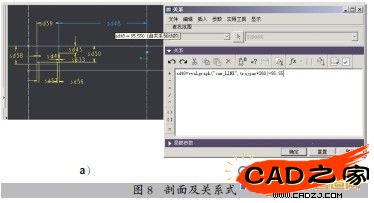

(3)創(chuàng)建可變剖面掃描特征。

選擇“插入”→“可變剖面掃描”,創(chuàng)建凸輪槽性特征。然后進(jìn)入草繪模式,繪制如圖8a所示的剖面。

選擇“工具”→“關(guān)系”,在彈出的“關(guān)系”對(duì)話框中輸入關(guān)系式“sd48=evalgraph("CAM_LINE",trajpar*360)+95.55”,如圖8b所示,單擊“確定”,再點(diǎn)擊圖標(biāo) 完成草繪,最后點(diǎn)擊圖標(biāo)

完成草繪,最后點(diǎn)擊圖標(biāo) 完成凸輪特征。

完成凸輪特征。

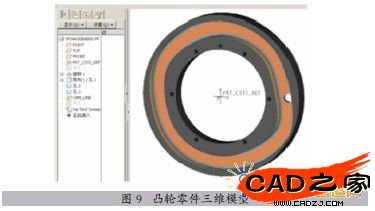

至此,該凸輪零件數(shù)字化建模已全部完成,零件模型如圖9所示。下面將針對(duì)凸輪機(jī)構(gòu)進(jìn)行運(yùn)動(dòng)分析與仿真。

三、凸輪機(jī)構(gòu)運(yùn)動(dòng)分析與仿真

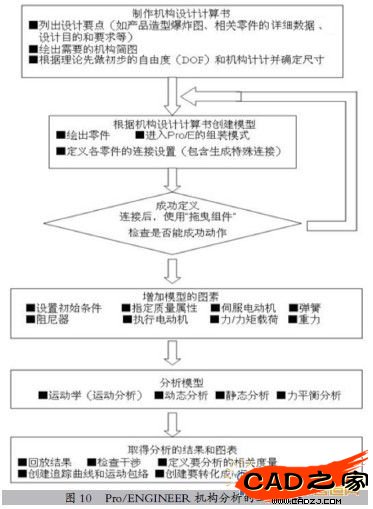

Mechanism是Pro/ENGINEER 軟件的一個(gè)仿真模塊,該模塊可以對(duì)機(jī)構(gòu)進(jìn)行定義、運(yùn)動(dòng)仿真與分析研究,可以觀察、記錄和分析一些參數(shù),如位置、力、速度和加速度等。其基本工作流程如圖10所示。

1.建立運(yùn)動(dòng)模型

建立運(yùn)動(dòng)模型是指機(jī)構(gòu)構(gòu)件的具體設(shè)計(jì)。首先確定零件的形狀、結(jié)構(gòu)、尺寸和公差等,并在計(jì)算機(jī)上進(jìn)行二維繪圖和三維實(shí)體建模,然后通過(guò)裝配模塊完成零件組裝,形成功能部件或整機(jī)。裝配是動(dòng)態(tài)仿真的前提,裝配關(guān)系的正確與否直接影響動(dòng)態(tài)仿真的效果。裝配前,先確定運(yùn)動(dòng)構(gòu)件,及構(gòu)件間的運(yùn)動(dòng)副,最后由各機(jī)構(gòu)組成整機(jī),為仿真做準(zhǔn)備。

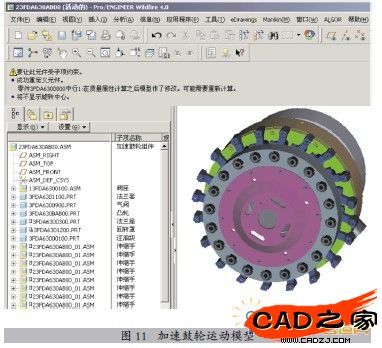

加速鼓輪組件的裝配并不復(fù)雜,在裝入閥座零件之后,依次單擊特征操作區(qū)的增加元件按鈕裝入法蘭套、氣閥、凸輪、法蘭座、回轉(zhuǎn)罩、驅(qū)動(dòng)法蘭、伸縮手及其余零件。在裝配法蘭座、驅(qū)動(dòng)法蘭和伸縮手時(shí),應(yīng)將約束轉(zhuǎn)換為機(jī)構(gòu)連接,在類型中選擇“銷釘”連接。完成后的裝配模型如圖11所示。

2.運(yùn)動(dòng)分析和結(jié)果顯示

在主菜單中,點(diǎn)擊 ,選擇

,選擇 ,進(jìn)入機(jī)構(gòu)模式。首先進(jìn)行初始設(shè)置,在連接軸設(shè)置中,選擇法蘭座的連接“pin_1”,將其連接軸設(shè)置為0,此時(shí)點(diǎn)擊圖標(biāo)

,進(jìn)入機(jī)構(gòu)模式。首先進(jìn)行初始設(shè)置,在連接軸設(shè)置中,選擇法蘭座的連接“pin_1”,將其連接軸設(shè)置為0,此時(shí)點(diǎn)擊圖標(biāo) ,在彈出窗口中再點(diǎn)擊圖標(biāo)

,在彈出窗口中再點(diǎn)擊圖標(biāo) ,拍下當(dāng)前配置的快照“Snap-shot1”。點(diǎn)擊圖標(biāo)

,拍下當(dāng)前配置的快照“Snap-shot1”。點(diǎn)擊圖標(biāo) ,進(jìn)行凸輪從動(dòng)機(jī)構(gòu)連接定義:在凸輪1欄中,選擇凸輪槽側(cè)壁,在凸輪2欄中,選擇伸縮手臂端部的軸承圓柱面,點(diǎn)擊“確定”完成凸輪副定義。以同樣的方法,創(chuàng)建其余19個(gè)伸縮手臂與凸輪零件之間的凸輪副。

,進(jìn)行凸輪從動(dòng)機(jī)構(gòu)連接定義:在凸輪1欄中,選擇凸輪槽側(cè)壁,在凸輪2欄中,選擇伸縮手臂端部的軸承圓柱面,點(diǎn)擊“確定”完成凸輪副定義。以同樣的方法,創(chuàng)建其余19個(gè)伸縮手臂與凸輪零件之間的凸輪副。

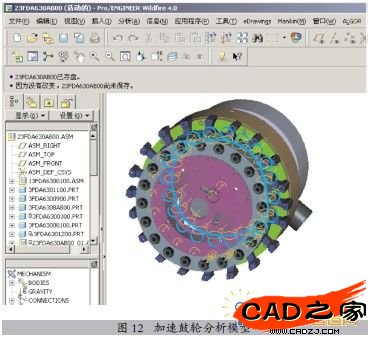

現(xiàn)在為機(jī)構(gòu)添加驅(qū)動(dòng),點(diǎn)擊圖標(biāo) ,定義伺服電動(dòng)機(jī),運(yùn)動(dòng)軸選擇法蘭座的連接“pin_1.Axis_1”,速度設(shè)為52.3RAD/s。完成的機(jī)構(gòu)分析模型如圖12所示。單擊特征操作按鈕區(qū)的機(jī)構(gòu)分析圖標(biāo)

,定義伺服電動(dòng)機(jī),運(yùn)動(dòng)軸選擇法蘭座的連接“pin_1.Axis_1”,速度設(shè)為52.3RAD/s。完成的機(jī)構(gòu)分析模型如圖12所示。單擊特征操作按鈕區(qū)的機(jī)構(gòu)分析圖標(biāo) ,通過(guò)相應(yīng)的對(duì)話框定義分析名稱,單擊特征操作按鈕區(qū)的測(cè)量圖標(biāo)

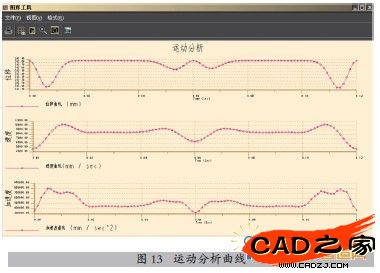

,通過(guò)相應(yīng)的對(duì)話框定義分析名稱,單擊特征操作按鈕區(qū)的測(cè)量圖標(biāo) ,定義測(cè)量名稱、類型、對(duì)象和評(píng)估方式。在這里,選擇測(cè)量伸縮手臂的圓弧槽中心點(diǎn)位移、速度和加速度,接受系統(tǒng)的每段時(shí)間步距(Each Time Step)評(píng)估方法,按照要求完成所有的參數(shù)定義后直接觀察,也可輸出位移—時(shí)間圖表來(lái)記錄,還可以通過(guò)產(chǎn)生Excel表對(duì)數(shù)據(jù)進(jìn)行存儲(chǔ)。這幾種情況分別如圖13所示。

,定義測(cè)量名稱、類型、對(duì)象和評(píng)估方式。在這里,選擇測(cè)量伸縮手臂的圓弧槽中心點(diǎn)位移、速度和加速度,接受系統(tǒng)的每段時(shí)間步距(Each Time Step)評(píng)估方法,按照要求完成所有的參數(shù)定義后直接觀察,也可輸出位移—時(shí)間圖表來(lái)記錄,還可以通過(guò)產(chǎn)生Excel表對(duì)數(shù)據(jù)進(jìn)行存儲(chǔ)。這幾種情況分別如圖13所示。

通過(guò)機(jī)構(gòu)仿真,可以在進(jìn)行整體設(shè)計(jì)與零件設(shè)計(jì)后,對(duì)各種零件進(jìn)行裝配后模擬機(jī)構(gòu)的實(shí)際運(yùn)動(dòng),從而檢查機(jī)構(gòu)運(yùn)動(dòng)是否符合設(shè)計(jì)要求,也可以檢查機(jī)構(gòu)運(yùn)動(dòng)中各種運(yùn)動(dòng)構(gòu)件是否發(fā)生干涉。通過(guò)直接分析各運(yùn)動(dòng)副與構(gòu)件在某一時(shí)刻的位置、運(yùn)動(dòng)量以及各運(yùn)動(dòng)副之間的相互運(yùn)動(dòng)關(guān)系,從而將整機(jī)設(shè)計(jì)中可能存在的問(wèn)題予以排除,減少試制樣機(jī)的費(fèi)用,縮短產(chǎn)品的更新周期。

四、結(jié)束語(yǔ)

目前,企業(yè)競(jìng)爭(zhēng)日趨激烈,產(chǎn)品不斷更新?lián)Q代,相應(yīng)煙機(jī)產(chǎn)品的升級(jí)換代和改造周期也不斷縮短,這就為反求工程的應(yīng)用提供了廣闊的前景。現(xiàn)代測(cè)量技術(shù)的發(fā)展,使快速、精確地獲取實(shí)物的幾何信息變成現(xiàn)實(shí)。通過(guò)將零件的幾何信息數(shù)字化后與Pro/ENGINEER進(jìn)行數(shù)據(jù)格式轉(zhuǎn)換,再利用它的造型功能和模型參數(shù)化特點(diǎn),進(jìn)行產(chǎn)品創(chuàng)新設(shè)計(jì)和升級(jí)改造,這為煙機(jī)的快速制造提供更為廣闊的前景,提高了企業(yè)的產(chǎn)品創(chuàng)新水平和市場(chǎng)競(jìng)爭(zhēng)能力。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書(shū)Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書(shū) AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開(kāi)始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF