目前,網絡技術的發展,帶動了機床產業的突飛猛進,圖形工作站為核心的網絡制造系統,正在日益取代原來單機數控加工單元,基于UG平臺的CAD/CAM技術、自動化編程技術以及仿真、模擬加工技術的應用,大提高了生產效率和加工精度,手工編程正日益被圖形化自動編程所取代,加工制造業正向著集成化、網絡化、信息化、智能化方向發展。更好地發揮CNC設備的作用顯得尤為重要。

基于UG平臺的模具中心網絡制造技術的運用新疆天業集團公司模具中心賈世疆目前,網絡技術的發展,帶動了機床產業的突飛猛進,圖形工作站為核心的網絡制造系統,正在日益取代原來單機數控加工單元,基于UG平臺的CAD/CAM技術、自動化編程技術以及仿真、模擬加工技術的應用,大提高了生產效率和加工精度,手工編程正日益被圖形化自動編程所取代,加工制造業正向著集成化、網絡化、信息化、智能化方向發展。更好地發揮CNC設備的作用顯得尤為重要。

1 網絡加工結構組成及功能

1.1 軟件平臺簡介

Unigraphics(UG)作為美國EDA公司的旗艦產品,是面向制造行業的CAID/CAD/CAE/CAM高端軟件。根據零件的三維實體模型,按其設計過程的步驟,一步步進行,就可以建立一套與零件模型參數相關的三維模型加工方案,并可加入設計者的思想,增強了設計的自由性,可以設計一些復雜程度較高的零件。我們把它作為產品設計開發的技術平臺。

1.2 網絡組成

加工網絡由指令單元、設計單元、加工單元、檢測單元組成,它的特點是結構簡單、投資較小,易于操作。如圖1。

指令單元通過公司局域網下達的公司新產品的設計方案及相關圖形,迅速形成具體草案,交給圖形工作站進行定型設計。設計單元由三臺計算機組成,一臺服務器,兩臺工作機,以UG為設計制造平臺。檢測單元由一臺三坐標測量機組成,工作軟件為DC-DMS系統。

加工單元由加工中心、三坐標測量機、精密電火花機床、精密線切割機床等組成。幾個單元由一臺有源12port-HUB集線器連接組成網絡,實現網絡數據,程序傳輸,并和公司局域網相聯。

2 基于UG平臺的網絡制造的特點和優勢

基于UG平臺的CAD/CAM技術在國內應用已很廣泛,絡制造的特點和優勢,在于盡可能地減少產品在設和制造過程中可能出現的錯誤,利用高端的UG平臺件和精密的機床硬件結合的UG平臺,大大縮短了新產品模具的開發周期,成倍降低新產品的開發成本,顯著提高新產品設計質量。網絡加工有以下功能和特點:

2.1 自上而下、開放式的產品開發體系

由公司提出的新產品開發構思交于制造中心主任工程師處。進一步提出設計思想和設計產品造形,交由中心圖形工作站造出產品總造型,報總工或主任工程師處審批,經過反復修改后,根據加工工藝的不同,將總造型完成后進行工序分解,下分至加工單元的幾個部分,直到完成工件。

2.2 加工精度很高

因為從產品設計造型開始,在UG平臺上,設計尺寸通過精密機床的加工和高精度三測機檢測中保證人為誤差很小,加工中心定位精度為0.005mm,重復定位精度0.0025mm,兩臺電加工設備為0.002mm,Ra=0.1μm,從而保證了產品在加工過程中的高精度。

2.3 聯機網絡制造快速高效

①協作性和統一性 一個產品往往由很多個零件構成,在UG平臺上,網絡允許多個設計組同時進行設計,可以大大縮短設計時間,并在同一規準下,在計算機上進行裝配驗證是否合適。

②加工的一次完成性一個工件往往需要進行粗銑、半精銑、精銑、拋光(清根)等多道工序加工,在同一臺CNC機床上,按工藝順序,輸入不同加工工藝的后處理NC程序,可一次性完成多道工序(從粗加工到精加工)節省了加工時間和后道鉗工的手工打磨時間,需要電加工拋光時,再把程序輸入電火花CNC,用電極直接拋光完成。實現粗、精加工和不同機床的加工一次性完成,極為便利。

③自動編程的快速準確性在網絡制造系統中,工件設計完成后進行分工序的后處理時,可生成不同工序的NC程序,送往加工單元執行,解決了加工單元單機手工編程慢的問題,手工編程最多上百條而已,上千條已很難完成、上萬條根本不可能的現實,如果通過網絡,在圖形工作站,不僅能驗證CAM仿真加工是否過切,還能把經過后處理生成的數萬條NC程序,在短短幾分鐘內完成,并迅速準確地通過機床傳輸協議程序送到加工單元,進行加工。

④工裝夾具的利用我公司采用的是瑞士EROWA夾具,夾具分子座、母座,子座和工件連接,母座在加工單元的機床上,吸合后的定位精度為2μm,在加工單元的子座上完成工件工序程序加工后,即可拆下,送往測量單元的母座進行測量,測量的數據通過網絡返回設計單元進行驗證,再處理后送往加工單元進行修正,這樣就形成相當于在線檢測的制造過程閉環加工結構。實現高精度加工,還減少工序輔助時間。

2.4 聯機網絡制造的反求功能

有三測機組成聯機制造網絡,在強大的PC-DMIS軟件支持下,可進行反求加工制造,特別是復雜形面的反求。利用三坐標測量機采集形點數據,形成點云。再由PC-DMIS軟件處理,形成CAD軟件能處理的iges格式文件,通過網絡送到設計單元造型,進行再設計,利用UG軟件CAM加工功能和后處理功能,生成機床NC程序,充分顯示了產品—電子數據—新產品的產品開發模式。利用反求功能可使產品的開發周期縮短60%。

3 網絡制造的關鍵技術

3.1 后處理問題

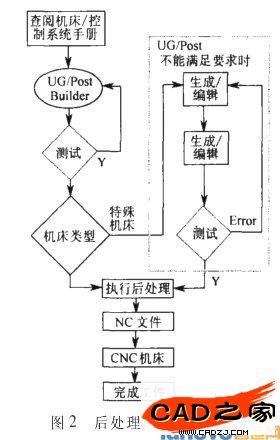

后處理過程是指在產品造型后,產生的零件文件(part)經過后處理后生成的刀具路徑文件(PLS)之后,將其轉換為機床認可的NC文件的整個過程。對不同機床,不同的CNC系統,NC代碼都不同。在生成NC代碼的同時,系統還生成了提交加工任務書,其中包括NC代碼文件名,后處理程序名輸出符號種類加工性質、刀具種類、順序及編號等等。我公司是在熟知機床參數、掌握CNC系統的情況下,按照下列流程完成UG后處理文件制作的,效果不錯,其流程圖2說明如下:

3.2 接口問題

不同的機床接口及接口協議不同,在定設備時,這個問題很重要。要求機床供應商不僅要提供標配的RS232/RS422接口,還要提供傳輸網絡協議,如 V24(對于不同的機床,網絡協議不同)等。我公司基于UG的軟件平臺網絡制造系統應用已兩年多,在使用過程中,實現了設計程序傳輸和加工互不影響,工件一次裝夾,完成多工序、多層面的復雜工件的一次加工完成,并實現了復雜形面工件的反求制作,在編程方面大大減輕了操作人員的負擔,提高工作效率和經濟效益。

相關文章

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF

- 2021-08-29機械制圖與AutoCAD [李志明 主編] 2014年PDF下載

- 2021-08-29機械制圖與AutoCAD [陶素連,周欽河 主編] 2013年PDF下

- 2021-08-28機械制圖與AutoCAD 繪圖 [宋巧蓮,徐連孝 主編] 2012年P