1 引言

1 引言

在切削加工中廣泛使用的成形車刀是用于加工回轉(zhuǎn)體成形表面的專用刀具。成形車刀可保證穩(wěn)定的加工質(zhì)量,生產(chǎn)效率高、可多次重磨、刀具壽命長。成形車刀的切削刃形狀是根據(jù)被加工回轉(zhuǎn)體的表面廓形設(shè)計(jì)的,傳統(tǒng)的圖解法和計(jì)算法在設(shè)計(jì)精度和效率上很難令人滿意。近年來出現(xiàn)了一些采用交互設(shè)計(jì)方式的成形車刀CAD系統(tǒng),在一定程度上提高了設(shè)計(jì)效率,但由于在刀具廓形設(shè)計(jì)時(shí)仍然是以直線或圓弧近似替代廓形曲線,因此存在一定的廓形誤差;此外,有些成形車刀CAD系統(tǒng)尚未實(shí)現(xiàn)參數(shù)化設(shè)計(jì).

為了進(jìn)一步提高設(shè)計(jì)精度,實(shí)現(xiàn)參數(shù)化設(shè)計(jì),縮短設(shè)計(jì)周期,作者基于Windows XP和UG二次開發(fā)平臺,以Microsoft Visual Studio. NE7,為開發(fā)環(huán)境,開發(fā)了高精度圓體成形車刀設(shè)計(jì)系統(tǒng)。該系統(tǒng)成功解決了傳統(tǒng)設(shè)計(jì)中的"雙曲線誤差"問題,實(shí)現(xiàn)了"零誤差"設(shè)計(jì)精度,并且大大提高了設(shè)計(jì)效率,用戶只需進(jìn)行簡單操作,即可實(shí)現(xiàn)圓體成形車刀的自動(dòng)設(shè)計(jì)。

2 系統(tǒng)開發(fā)平臺及運(yùn)行環(huán)境

UG設(shè)計(jì)軟件提供了良好的二次開發(fā)環(huán)境,包括供用戶定制菜單的UG/OPEN MenuScript供用戶制作UG風(fēng)格對話框界面的設(shè)計(jì)模塊UG/OPENU1Styler和供用戶進(jìn)行功能開發(fā)的UG/OPEN API等。作者在成形車刀設(shè)計(jì)系統(tǒng)的開發(fā)中,綜合運(yùn)用了UG的各種工具模塊、CAD/CAM技術(shù)以及參數(shù)化設(shè)計(jì)技術(shù)。成形車刀應(yīng)用程序編譯后生成動(dòng)態(tài)鏈接庫文件(*.dll),內(nèi)嵌在UG中,在UG軟件啟動(dòng)時(shí)自動(dòng)加載到UG運(yùn)行環(huán)境中,成為UG的一部分,直接控制UG的操作行為,運(yùn)行結(jié)果直接在UG界面的圖形窗口顯示;用戶操作界面采用中文交互式操作,簡捷直觀,操作方便,具有良好的人機(jī)交互性和可擴(kuò)充性。

3 圓體成形車刀設(shè)計(jì)的關(guān)鍵技術(shù)

3.1 "零誤差"截形法

根據(jù)成形車刀設(shè)計(jì)理論,可得出如下結(jié)論:前刀面截取工件回轉(zhuǎn)面,其截交線為刀刃廓形。將刀刃廓形繞刀具軸心線旋轉(zhuǎn),即可獲得刀具成形回轉(zhuǎn)面。刀具成形回轉(zhuǎn)面沿后刀面的法面取剖面,即可獲得所求的刀具廓形。由于開發(fā)的成形車刀設(shè)計(jì)系統(tǒng)采用了基準(zhǔn)面與工件實(shí)體相截交的方法,因而消除了按傳統(tǒng)方法設(shè)計(jì)的成形車刀在加工時(shí)產(chǎn)生的雙曲線誤差,即該系統(tǒng)設(shè)計(jì)的圓體成形車刀不會產(chǎn)生任何加工誤差,而最終車刀工作圖上的誤差僅為UG軟件本身的誤差,由于UG為高端三維設(shè)計(jì)軟件,其自身誤差極小,可忽略不計(jì)。

3.2 最小半徑控制點(diǎn)理論

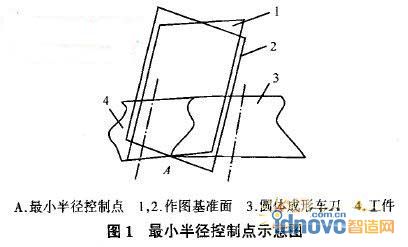

在創(chuàng)建圓體成形車刀實(shí)體的過程中,利用了最小半徑控制點(diǎn)理論。最小半徑控制點(diǎn)即工件廓形最小半徑圓與過工件軸線的刀具基面的交點(diǎn)。在圓體成形車刀系統(tǒng)中,最小半徑控制點(diǎn)將工件模型、基準(zhǔn)面、刀具法剖面截形緊密聯(lián)系為有機(jī)的整體。

如圖1所r,A為工件4的最小半徑控制點(diǎn)。利用數(shù)據(jù)庫巾的前角和后角值,過最小半徑點(diǎn)A創(chuàng)建作圖基準(zhǔn)面1和2,從數(shù)據(jù)庫中提取圓體成形車刀3的結(jié)構(gòu)數(shù)據(jù),然后根據(jù)最小半徑控制點(diǎn)的位置確定圓體成形車刀的位置。這樣即可保證圓體成形車刀的結(jié)構(gòu)尺寸標(biāo)準(zhǔn)化。

3.3 數(shù)據(jù)庫技術(shù)

為了實(shí)現(xiàn)成形車刀結(jié)構(gòu)設(shè)計(jì)的標(biāo)準(zhǔn)化,該設(shè)計(jì)系統(tǒng)應(yīng)用了數(shù)據(jù)庫技術(shù)來確定圓體成形車刀的結(jié)構(gòu)尺寸和前角、后角值。前角、后角值數(shù)據(jù)庫中的數(shù)據(jù)與用戶選擇的工件材料及其機(jī)械性能具有一一對應(yīng)關(guān)系,因此根據(jù)用戶選擇的工件材料及其機(jī)械性能即可在數(shù)據(jù)庫中定位提取出前角、后角值(見表1).從圓體成形車刀結(jié)構(gòu)尺寸數(shù)據(jù)庫中可提取出刀具結(jié)構(gòu)數(shù)據(jù),然后根據(jù)最小半徑控制點(diǎn)的位置確定圓體成形車刀的軸線位置。

數(shù)據(jù)表格采用VC ++ . NET的ADO ( Active Data Object,活動(dòng)數(shù)據(jù)對象)直接操作Micmsoft Office Access創(chuàng)建的數(shù)據(jù)庫。ADO是一種基于組件對象模型的自動(dòng)化接口技術(shù)91,具有以下特點(diǎn):#p#分頁標(biāo)題#e#

(1)由于封裝了許多底層工作,使用ADO可以簡化數(shù)據(jù)庫訪問,使數(shù)據(jù)庫的訪問更加方便、簡潔,在很大程度上縮短了系統(tǒng)開發(fā)時(shí)間。

(2) ADO適用的數(shù)據(jù)源范圍廣泛,覆蓋了目前常見的數(shù)據(jù)源類型。

(3)ADO允許進(jìn)行批更新(使用Update Batch方法),可大大減輕計(jì)算機(jī)負(fù)擔(dān),提高數(shù)據(jù)庫處理效率。

(4) ADO在快速定位、可擴(kuò)展性、易于維護(hù)性等方而具有顯著優(yōu)點(diǎn)〕

3.4 模塊化設(shè)計(jì)技術(shù)

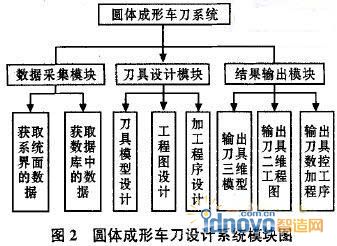

模塊化設(shè)計(jì)有利于系統(tǒng)的設(shè)計(jì)與維護(hù),由于各模塊之間是相互獨(dú)立的,因此較易實(shí)現(xiàn)對某一模塊功能的更改,同時(shí)不會影響其它模塊。圓體成形車刀設(shè)計(jì)系統(tǒng)共有數(shù)據(jù)采集、刀具設(shè)計(jì)和結(jié)果輸出三個(gè)模塊(見圖2)。各模塊之間既相互獨(dú)立,又有機(jī)聯(lián)系在一起,共同完成整個(gè)系統(tǒng)功能。

3.5 參數(shù)化設(shè)計(jì)技術(shù)

將參數(shù)化設(shè)計(jì)方法應(yīng)用于特征造型設(shè)計(jì)中,使特征具有可調(diào)整性,可以根據(jù)需要隨時(shí)進(jìn)行調(diào)整變化(主要針對特征的幾何和拓?fù)湫畔?,這就是基于特征的參數(shù)化設(shè)計(jì)方法。將參數(shù)化設(shè)計(jì)方法應(yīng)用于特征及特征造型中,使特征參數(shù)化,并實(shí)現(xiàn)參數(shù)化造型,從而將參數(shù)化的靈活性與特征的豐富信息融合在一起。

對于圓體成形車刀,基于特征的參數(shù)化設(shè)計(jì)就是利用UC的特征建模方法,將圖形尺寸與一定的約束條件相互關(guān)聯(lián),將圖形尺寸作為設(shè)計(jì)條件的函數(shù),當(dāng)設(shè)計(jì)條件改變時(shí),圖形尺寸會隨之進(jìn)行相應(yīng)的更新。成形車刀的設(shè)計(jì)是"設(shè)計(jì)-檢測-設(shè)計(jì)"的反復(fù)修改過程。設(shè)計(jì)時(shí),通過計(jì)算得到或從數(shù)據(jù)庫中選定一個(gè)系列尺寸值后,系統(tǒng)將自動(dòng)修改圖形,然后按照成形車刀設(shè)計(jì)的約束條件,檢驗(yàn)選定的這一系列成形車刀尺寸是否符合設(shè)計(jì)標(biāo)準(zhǔn)。如此不斷反復(fù),自至所選的成形車刀結(jié)構(gòu)尺寸符合全部約束條件。

4 設(shè)計(jì)實(shí)例

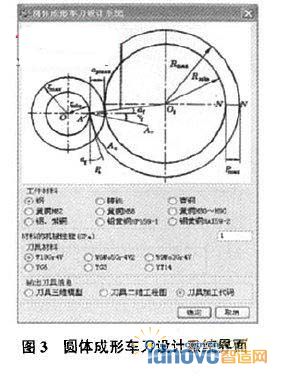

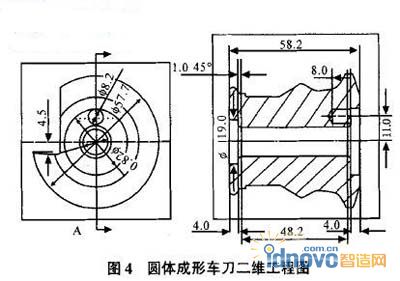

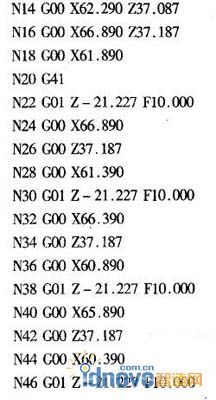

圓體成形車刀設(shè)計(jì)實(shí)例:進(jìn)人圓體成形車刀設(shè)計(jì)系統(tǒng)界面(見圖3)進(jìn)行參數(shù)設(shè)置,選擇工件材料:鋼;輸人工件材料的機(jī)械性能66:1GPa;選擇刀具材料:W18Cr4V;輸出信息:刀具加工代碼或刀具二維工程圖;點(diǎn)擊OK按鈕。設(shè)計(jì)出的圓體成形車刀二維工程圖見圖4。輸出的部分?jǐn)?shù)控加工代碼如下:

5 結(jié)論

根據(jù)設(shè)計(jì)實(shí)例的設(shè)計(jì)結(jié)果可知,該圓體成形車刀設(shè)計(jì)系統(tǒng)具有以下特點(diǎn):

(1)設(shè)計(jì)精度高,可實(shí)現(xiàn)"零誤差"設(shè)計(jì)。

(2)設(shè)計(jì)速度快,可大大縮短設(shè)計(jì)時(shí)間,節(jié)約刀具制造成本。

(3)系統(tǒng)各模塊之間運(yùn)行協(xié)調(diào),可共同完成設(shè)計(jì)功能。

(4)實(shí)現(xiàn)T與11G系統(tǒng)的無縫集成,用戶菜單直接掛在UG系統(tǒng)主菜單上,利用UG/Open UIStyler制作的UG風(fēng)格對話框簡捷直觀、操作方便,具有良好的人機(jī)交互性、可擴(kuò)充性和可移植性。

本系統(tǒng)的設(shè)計(jì)思想和設(shè)計(jì)方法不僅適用于成形車刀CAD系統(tǒng)的二次開發(fā),對其它專用CAD/CAM系統(tǒng)的二次開發(fā)也極具參考價(jià)值。

相關(guān)文章

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-28計(jì)算機(jī)輔助設(shè)計(jì)與制造 21世紀(jì)全國應(yīng)用型本科大機(jī)械系

- 2021-08-28計(jì)算機(jī)輔助設(shè)計(jì)與制造(CAD∕CAM)PDF下載

- 2021-08-27計(jì)算機(jī)輔助設(shè)計(jì)與制造 21世紀(jì)全國應(yīng)用型本科大機(jī)械系

- 2021-08-27計(jì)算機(jī)輔助設(shè)計(jì)與制造(CAD∕CAM)PDF下載

- 2021-08-24經(jīng)典技法118例AutoCAD 機(jī)械設(shè)計(jì)經(jīng)典技法118例中文版_

- 2021-08-24經(jīng)典實(shí)例學(xué)設(shè)計(jì)AutoCAD 2016從入門到精通 [李軻 編著]

- 2021-08-24精通AutoCAD 2013電氣設(shè)計(jì) [李波 主編] 2013年P(guān)DF下載

- 2021-08-24精通AutoCAD 2013機(jī)械設(shè)計(jì)_李波,辛雄主編_2013PDF下載

- 2021-08-24精通AutoCAD 2013建筑設(shè)計(jì) [劉冰 主編] 2013年P(guān)DF下載