1引言

隨著模具工業飛速發展,塑料新品種的不斷出現以及塑料制品在結構、外觀上的要求日益提高,傳統的依靠經驗、直覺或反復試模才能修正模具的設計方法已不能滿足現代生產和集成技術的要求。現以某遙控器上蓋為例,結合Moldflow專用CAE分析軟件,針對原方案1中的模具溫度、熔體溫度、注射速率、保壓壓力等采用四因素三水平L9(34)正交試驗,分析對比充填時間、制品冷卻時氣穴、熔接痕、體積收縮率、縮痕等指標,從而優化注射工藝參數。根據原方案1中澆口位置設計的不足,提出方案2、3進行模擬分析,通過相關參數分析對比得到優化的澆口位置。

2遙控器上蓋三維造型與網格模型建立

Pro/E軟件是采用參數化設計的、基于特征的實體模型化系統,設計人員采用具有智能特性的功能生成模型,對遙控器上蓋進行三維造型如圖1所示。塑件材料PC/ABS,牌號SK30(UMG Plastics Ltd)。所用CAE軟件為MPl6.1,選表面網格對其進行網格劃分,經網格診斷、處理后,使最大縱橫比小于15.923,平均縱橫比7.822,匹配率90.582%,滿足翹曲變形分析的要求。網格劃分結果如圖2所示。由于塑件尺寸小,所需量大,決定采用l模4腔的模具設計,滿足企業生產要求。

圖1遙控器上蓋三維模型

圖2遙控器上蓋網格模型

3試驗因素選擇與正交試驗

3.1正交試驗表設計

根據塑件特點分析可知,塑件類似薄殼件,外殼整體厚度比較均勻,兩端有側抽芯,表面多通孔。多孔決定了氣穴、熔接痕不可避免,這會影響到塑件外觀和外表面質量。熔體注射到模具型腔后,熔體的溫度遠高于模具的溫度,且型腔內局部結構較復雜,熔體在型腔內局部冷卻不均勻,使變形對收縮、角效應及取向因素的比例因子不一致,塑件成型后易產生翹曲變形。而模具溫度(A)、熔體溫度(B)、注射速率(C)、保壓壓力(D)是收縮變形和翹曲變形的主要影響因素,選取以上4個影響因素作為試驗因素,設計正交試驗因素水平如表1所示。

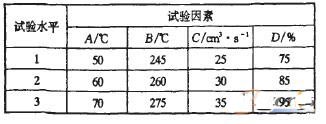

表1試驗因素與試驗水平

根據表1的數據,選擇正交試驗表L9(34),利用正交試驗設計進行模擬分析,其他工藝參數采用Moldflow的默認設置,正交試驗結果如表2所示。

表2正交試驗結果

3.2正交試驗結果分析

根據正交試驗極差分析知,極差大小反映試驗因素對目標結果影響的主次順序。極差值越大表明該因素起主導作用,反之則影響程度越小。因此根據表2可進行如下分析:

(1)體積收縮率。工藝參數影響排序為:B>C>D>A,說明熔體溫度是影響體積收縮率的主導因素,降低熔體溫度能顯著降低體積收縮率;而適當的注射速度也是降低體積收縮率的有效措施,而模具溫度和保壓壓力對體積收縮率影響起次要作用。

(2)縮痕指數。工藝參數影響排序為:D>B>C>A,其中保壓壓力、熔體溫度對縮痕的影響起主導作用,注射速率次之,而模具溫度的影響基本可以忽略。因此提高保壓壓力,降低熔體溫度,能有效降低縮痕指數。

(3)最佳工藝參數組合分析。較高的保壓壓力可使塑件得到較大的密度,角效應及取向因素引起的體積收縮率減小,表面質量提高。但保壓壓力過高,熔體受力增大,使塑件殘留應力增加,變形增大,也會造成塑件不均勻收縮,導致塑件翹曲變形,根據該塑件適合選用D3 較高壓力。同時,熔體溫度和模具溫度設定過低也會產生大的殘留應力,引起翹曲變形。針對影響因素主次順序,分析得出對體積收縮率影響B>C>D>A;對縮痕指數影響D>B>C>A。考慮收縮對翹曲變形的影響,綜合其他因素確定最佳工藝參數組合為 A3B1C2D3。

4澆口位置優化設計

澆口設置應選擇容易充填,不縮小壁厚和流動無阻礙的位置。塑件設計和模具加工時尚未引入CAE分析軟件,依靠經驗或反復試模和修模來進行模具設計。方案1為原注射成型采用的澆口位置,其氣穴、熔接痕、縮痕指數及體積收縮率均較大。方案1在塑件尾端設澆口位置,僅考慮了模具結構的緊湊性,而對成型工藝可能產生的缺陷如氣穴、熔接痕、翹曲等考慮較少。針對方案l不足,結合具體塑件的外觀特征,設計方案2、3,仍采用方案1的優化工藝參數,利用CAE軟件以冷卻+流動+翹曲分析方式對澆口位置進行模擬分析。

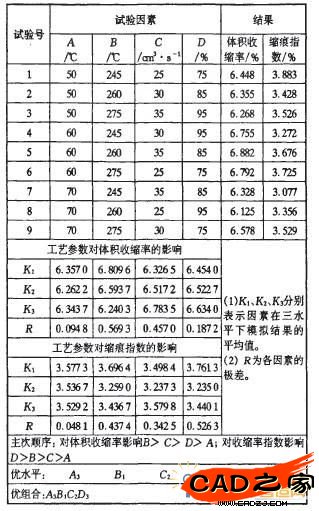

方案l模擬分析結果如圖3所示。注射成型時尾端最先充填,再向前端流動,易造成充填不順。使注射壓力增加,同時影響塑件品質的一致性和均勻性,模具型腔內易形成局部高壓和殘留應力增加,引起塑件翹曲,冷卻后易導致收縮不均,使塑件成為廢品。注射壓力達到84.7MPa,壓力損失33.6MPa,鎖模力l 045kN,氣穴在通孔處較多,熔接痕明顯,熔接痕指數最高達5.189%。體積收縮率平均為7.25%。#p#分頁標題#e#

圖3方案1模擬分析結果

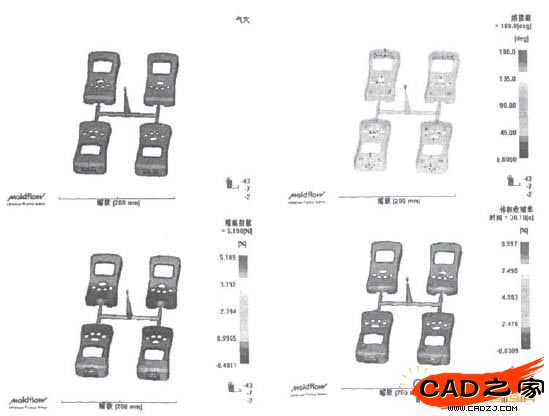

方案2模擬分析結果如圖4所示。設計時考慮到方案1的不足,改變澆口位置,設計在塑件下側邊沿處,同時考慮到蓋面上有小孔充填的不足,將澆口位置降低,雖然流道位置增長,但充填距離大大縮短,降低了注射壓力。氣穴也相對減少,熔接痕數量也減少,最大體積收縮率由9.997%減小到9.818%,平均體積收縮率則由6.775%減小到6.186%,影響翹曲的縮痕指數由5.189%降到4.897%。注射壓力由84.7MPa降到77.6MPa,壓力損失也減小,鎖模力也由l045kN降到948kN。

圖4方案2模擬分析結果

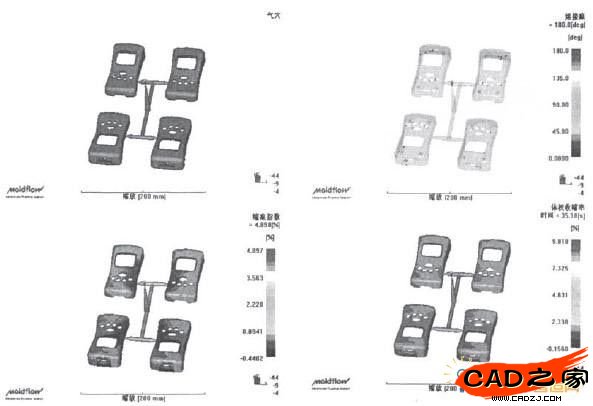

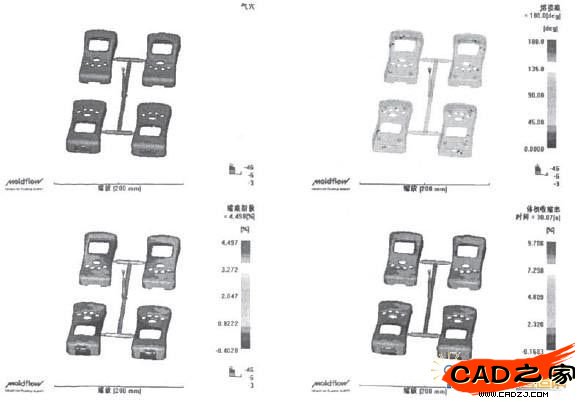

方案3模擬分析結果如圖5所示。考慮到方案2對塑件前端需抽芯的注射工藝條件,將澆口位置設計在靠近塑件下側中間邊沿處,對兩端通孔充填更合理。且注射壓力也大大降低,注射壓力由84.7MPa降到65.9MPa,壓力損失也減小到17.9MPa,鎖模力也由1045 kN降到866kN;氣穴數明顯減少。熔接痕也降低。最大體積收縮率由9.997%減小到9.786%,平均體積收縮率則由6.775%減小到4.864%,最大縮痕指數由5.189%降到4.497%。

綜合以上分析,方案3澆口位置設計較好。

5結束語

(1)通過運用MPI結合正交試驗對遙控器上蓋工藝參數進行優化設計,分析影響翹曲變形的關鍵因素,得到優化工藝參數組合為模具溫度70℃,體溫度245℃,注射速率30/cm3 s-1,保壓壓力95%。優化后氣穴明顯減少,縮痕指數降低到4.497%。體積收縮率減小到4.864%。

(2)采用CAE技術對澆口位置進行優化,通過模擬3種方案產生氣穴、熔接痕及體積收縮率等指標的綜合分析,得到最佳澆口位置為方案3所設置的位置,優化方案為實際生產提供了依據。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF