所謂結(jié)構(gòu)拓?fù)鋬?yōu)化是指結(jié)構(gòu)中材料的布局優(yōu)化,它能為形狀/尺寸優(yōu)化提供新穎、合理的初始設(shè)計(jì)。連續(xù)體結(jié)構(gòu)拓?fù)鋬?yōu)化理論始于20世紀(jì)80年代末,經(jīng)過不斷發(fā)展和完善,現(xiàn)已廣泛應(yīng)用于航空、航天、機(jī)械制造、復(fù)合材料設(shè)計(jì)等諸多領(lǐng)域。連續(xù)體拓?fù)鋬?yōu)化方法中影響最大、應(yīng)用最廣的是變密度法(Solid Isotropic Microstructures with Penalization簡稱SIMP法)。目前,該方法已集成于多種結(jié)構(gòu)分析軟件,如HyperWorks、ANSYS等。

朱軍祚等最早利用ANSYS中拓?fù)鋬?yōu)化模塊探討了水工鋼閘門的設(shè)計(jì)問題。該工作僅停留在理論探討層面。為了使得拓?fù)鋬?yōu)化能夠有效地指導(dǎo)水工結(jié)構(gòu)設(shè)計(jì),尤其是弧形鋼閘門的設(shè)計(jì)中。本文以一個(gè)現(xiàn)實(shí)的露頂式弧形鋼閘門設(shè)計(jì)方案為例,采用分步拓?fù)鋬?yōu)化方法進(jìn)行了新型弧形鋼閘門結(jié)構(gòu)設(shè)計(jì)方法的探索。

1 連續(xù)體拓?fù)鋬?yōu)化概念

1.1 SIMP方法的數(shù)學(xué)描述

在SIMP方法中,若結(jié)構(gòu)分析材料有限元方法進(jìn)行,則單元的偽密度為單元的設(shè)計(jì)變量,偽密度取值范圍是(0 1]。偽密度趨于零表示單元中無材料,等于1則表示單元中材料無空隙。偽密度介于0和1之間的單元稱為中間密度單元。為了便于提取邊界,需減少中間密度單元的個(gè)數(shù),因此往往采用密度懲罰的辦法,即單元中材料的彈性模量與偽密度的p次方成正比。p即為密度懲罰因子,本文取其值為3。同時(shí),為了避免棋盤格等數(shù)值不穩(wěn)定現(xiàn)象的出現(xiàn),需對目標(biāo)函數(shù)的敏度做濾波處理。

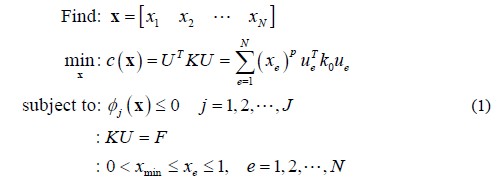

通常,剛度優(yōu)化設(shè)計(jì)問題可用下式表述:

其中,U和F為全局位移向量和力向量,K為全局剛度矩陣,即結(jié)構(gòu)總剛度陣,ue和ke是單元位移矢量和單元?jiǎng)偠染仃嚕O(shè)計(jì)變量xe為單元的偽密度,xmin是偽密度下限(不為零,以避免結(jié)構(gòu)總剛度陣奇異),N為設(shè)計(jì)域內(nèi)單元的個(gè)數(shù),p是懲罰因子,φj為約束函數(shù),如體積約束、位移約束、應(yīng)力約束、屈曲約束和頻率約束等。J為約束函數(shù)個(gè)數(shù)。1.2 結(jié)構(gòu)拓?fù)鋬?yōu)化的實(shí)現(xiàn)本文采用有限元軟件HyperWorks的拓?fù)鋬?yōu)化功能實(shí)現(xiàn)結(jié)構(gòu)拓?fù)鋬?yōu)化分析。

2 應(yīng)用實(shí)例

2.1 工程概況

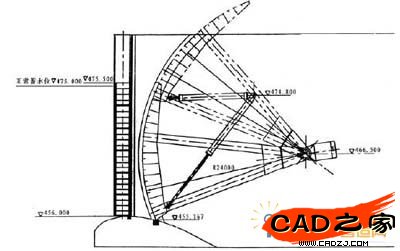

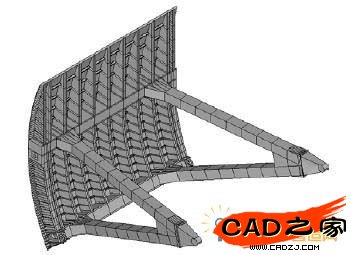

某水電站溢洪道工作弧門結(jié)構(gòu)布置圖如圖1 a所示工作閘門結(jié)構(gòu)設(shè)計(jì)為雙腹板主橫梁、斜支臂結(jié)構(gòu)形式(支臂截面為箱型),閘門結(jié)構(gòu)各個(gè)部件布置情況見圖2 所示。

(i) 閘門布置參數(shù)

孔口高度:20.0m

閘門高度:20.333m

底檻高程:455.167m

支鉸高程:466.50m

弧門半徑:24.00m

工作弧門20×20.333m2,設(shè)計(jì)水頭19.833m,總水壓力約39000KN。

(ii) 板件厚度

見附錄1。

(iii) 材料參數(shù)

閘門所用材料為Q345B鋼材,彈性模量為206GPa,泊松比為0.3,密度ρ=7800kg/m3。【結(jié)構(gòu)總重約273噸】

圖 1 工作弧門結(jié)構(gòu)布置圖

圖 2 弧門結(jié)構(gòu)的傳統(tǒng)設(shè)計(jì)方案

2.2 設(shè)計(jì)步驟

大量的分析表明,如果采用三維實(shí)體結(jié)構(gòu)直接進(jìn)行拓?fù)鋬?yōu)化,得到的結(jié)果往往難以制造,甚至無法為結(jié)構(gòu)設(shè)計(jì)提供新思路。為此,本文采用逐步拓?fù)鋬?yōu)化的方法將弧形鋼閘門看作是由三個(gè)主要部件,即兩個(gè)支臂、擋水面板和支撐擋水面板的框架,構(gòu)成的三維結(jié)構(gòu)。在設(shè)計(jì)該結(jié)構(gòu)的過程中主要包括以下幾個(gè)步驟:

1) 支臂的設(shè)計(jì)方案;

2) 支撐框架中縱向肋的布局;

3) 支撐框架中橫向肋的布局;

4) 構(gòu)造鋼閘門的整體結(jié)構(gòu)并安全性分析;

5) 其他工況下的結(jié)構(gòu)安全性校核。

2.3 設(shè)計(jì)過程

為了便于計(jì)算及描述,全局坐標(biāo)系設(shè)定為直角坐標(biāo)系(OXYZ):X向?yàn)閺淖鴺?biāo)原點(diǎn)沿水流方向指向上游為X軸正方向;從坐標(biāo)原點(diǎn)豎直向上為Y軸正方向;過坐標(biāo)原點(diǎn)、與過支鉸中心線平行并指向右支鉸的方向?yàn)閆軸正方向。

2.3.1 支臂的設(shè)計(jì)方案

支臂的確定包括支臂的位置、拓?fù)洹⑿螤詈统叽绲拇_定。該閘門的原始設(shè)計(jì)形式采用的是露頂式直支臂弧形鋼閘門,支臂截面形式為箱型,支臂與弧形擋水面正交。目前仍設(shè)定支臂所在平面與擋水面板所在曲面正交。

I: 主支臂的位置

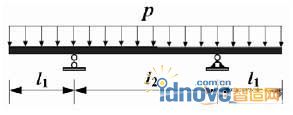

兩組支臂的位置可通過如圖3 所示的外伸等直梁中支撐的位置確定。易知,在均布荷載作用下,為保證梁在支撐處的轉(zhuǎn)角為零,利用材料力學(xué)中梁的變形分析可知支座距離中心的長度(![]() )占總長(#p#分頁標(biāo)題#e#

)占總長(#p#分頁標(biāo)題#e#![]()

)的0.293。因此當(dāng)弧形鋼閘門的跨度為20000mm時(shí),支臂中心應(yīng)距離擋水面板縱對稱面5860mm處。

圖 3 均布荷載作用下的外伸梁模型

II: 主支臂的拓?fù)洹⑿螤詈统叽?/p>

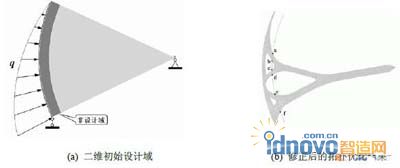

為了便于制造,在確定支臂拓?fù)洹⑿螤詈统叽鐣r(shí),現(xiàn)將原三維結(jié)構(gòu)轉(zhuǎn)化為二維分析,靜水壓力也相應(yīng)地凝縮到二維邊界。根據(jù)實(shí)際工程中鋼閘門的側(cè)視圖,取二維的初始設(shè)計(jì)域?yàn)橐粋€(gè)扇形(見圖4 a),扇形面的弧形半徑即為工作弧門半徑。

圖 4 支臂拓?fù)鋬?yōu)化模型及結(jié)果

在確定支臂拓?fù)鋾r(shí),工作弧門外表的擋水面板應(yīng)設(shè)為非設(shè)計(jì)域。支臂與擋水面板之間應(yīng)有縱向加強(qiáng)肋,以確保擋水面板受力均勻,變形小。此時(shí),也設(shè)定加強(qiáng)肋所占區(qū)域?yàn)榉窃O(shè)計(jì)域。因此,確定支臂拓?fù)洹⑿螤畹亩S初始設(shè)計(jì)中,非設(shè)計(jì)域的厚度由擋水面板的厚度和加強(qiáng)肋的厚度組成。該值需重新確定,其估算公式為:

![]()

其中:參數(shù)α取值范圍為[10 20],擋水面板的跨度L為200000mm,箱型支臂中縱向面內(nèi)板的厚度D為4×30mm=120mm,擋水面板的厚度TO的初始值為16mm。同時(shí),參考規(guī)范[1],初步將二維初始設(shè)計(jì)中非設(shè)計(jì)區(qū)域深度取為1800mm。

扇形設(shè)計(jì)域中圓心位置及位移約束可按照圖1中參數(shù)確定。擋水面板上的荷載q,即靜水壓力按滿載(最不利工況)設(shè)定。圖4 a所示的初始設(shè)計(jì)域中,材料選取Q345B鋼材。拓?fù)鋬?yōu)化的目標(biāo)是結(jié)構(gòu)柔度最小,約束條件為優(yōu)化后的結(jié)構(gòu)體積(即材料用量)占總體積的14%(即臨界體積率為14%)。本次優(yōu)化過程中暫不考慮結(jié)構(gòu)自重,否則自重占據(jù)荷載主體,最終結(jié)構(gòu)不利于抵擋水壓力。圖4 b為優(yōu)化后并經(jīng)修正得到的支臂形狀(具體尺寸可參見附錄2)。

2.3.2 縱向肋的布局方案

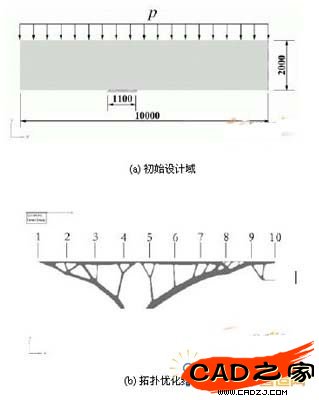

縱向肋是構(gòu)成擋水面板的支撐框架的一部分。其布局方案包括,結(jié)構(gòu)中縱向肋的數(shù)量、位置以及不同位置處縱向肋的深度。

為了獲得縱向肋的布局方案,取三維結(jié)構(gòu)中任意一個(gè)橫截面(與圖4 a中結(jié)構(gòu)正交),其模型如圖3 中外伸梁,但梁的深度為2000mm,即略高于縱向肋最大深度(1800mm),以便消除自由度約束處局部剛度過大現(xiàn)象;寬度為10000mm,即整體結(jié)構(gòu)的一半。梁下位移約束設(shè)定為1100mm,即支臂的寬度,荷載為均布壓力。其結(jié)構(gòu)分析模型的一半為圖5 a所示。在優(yōu)化過程中,僅將擋水面板設(shè)定為非設(shè)計(jì)域,結(jié)構(gòu)柔度最小為優(yōu)化目標(biāo),具有體積約束(臨界體積率為20%)。對其進(jìn)行拓?fù)鋬?yōu)化,優(yōu)化后得到弧形擋水面中縱向肋數(shù)量、位置及深度(如圖5 b所示)。

同時(shí)參照規(guī)范對部分尺寸進(jìn)行了修正,得到結(jié)構(gòu)初始設(shè)計(jì)的具體尺寸,如表1所示。所有縱向肋均采用工字鋼。由此可以建立縱向肋的布局方案(參見圖5 c)。

圖 5 縱向肋布局優(yōu)化及結(jié)果

表 1 縱向肋的深度

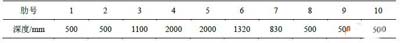

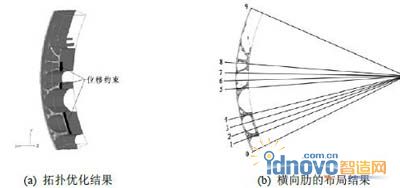

2.3.3 橫向肋的布局方案

橫向肋包括結(jié)構(gòu)中部肋和邊界肋。邊界肋即為擋水面板上下兩條邊界上布設(shè)的肋。而中部布設(shè)的肋需通過拓?fù)鋬?yōu)化分析獲得。

圖 6 為橫向肋拓?fù)鋬?yōu)化的初始設(shè)計(jì)域示意圖。為了降低計(jì)算量,將支臂所在非設(shè)計(jì)區(qū)域去掉,交界處代之以固定位移約束。圖6 b和6 c為橫向肋拓?fù)鋬?yōu)化的初始設(shè)計(jì)域三維視圖。

對整體三維結(jié)構(gòu)(見圖6 c)進(jìn)行拓?fù)鋬?yōu)化,在優(yōu)化過程中,僅將擋水面板設(shè)定為非設(shè)計(jì)域,結(jié)構(gòu)柔度最小為優(yōu)化目標(biāo),具有體積約束(臨界體積率為10%),并沿Z向施加生產(chǎn)制造(碾壓成型)約束。

圖 6 橫向肋布局優(yōu)化初始設(shè)計(jì)

拓?fù)鋬?yōu)化后得到弧形擋水面的支撐框架中橫向肋位置的初始設(shè)計(jì)方案,如圖7 所示。圖7 b中1號線上側(cè)有材料,但沒有布置肋。

修正后各個(gè)1-8號橫向肋與0號線夾角的角度(參見表2)。因橫向肋與縱向肋相互卡接,縱向肋的間距小,所以橫向肋均采用矩形截面鋼(平面鋼板)。由此建立橫向肋的布局方案(參見圖7 b)。

#p#分頁標(biāo)題#e#

圖 7 橫向肋布局優(yōu)化及結(jié)果

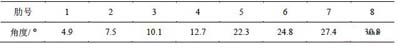

表 2 橫向肋的布置角度

此外,除了上述橫向肋外,擋水面板的上下邊界也需布設(shè)橫向肋。這兩根橫向肋(0號和9號)無卡槽,不僅能提高結(jié)構(gòu)剛度、加強(qiáng)縱向肋的穩(wěn)定性,同時(shí)也有利于提高結(jié)構(gòu)強(qiáng)度。尤其是底部橫向肋(0號)上與支臂交叉處將布設(shè)吊耳。因此,擋水面板的支撐框架內(nèi)含有10根橫向肋。

2.3.4 建立結(jié)構(gòu)初始設(shè)計(jì)模型并做安全性分析

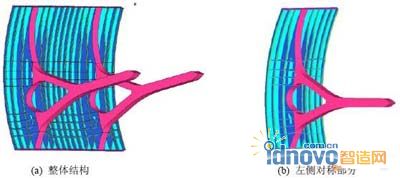

根據(jù)以上分步拓?fù)鋬?yōu)化結(jié)果,可以得到模型的支臂、縱向肋和橫向肋等部分的布局方案。擋水面板的支持框架中含19根縱向肋(10號縱向肋處在鋼閘門的對稱面內(nèi))。利用各部件的設(shè)計(jì)方案建立弧形鋼閘門的三維模型(參見圖8 )。各部件初始尺寸可參見附錄1。

圖 8 弧形鋼閘門整體結(jié)構(gòu)初始設(shè)計(jì)

滿載工況是指結(jié)構(gòu)考慮自重的情況下,工作水頭達(dá)到設(shè)計(jì)水頭(19.833m)時(shí)結(jié)構(gòu)的受力狀態(tài)。非滿載時(shí),結(jié)構(gòu)中除自重外,還可能存在不同水頭下的靜水壓力荷載。

分析過程中,因支鉸處沒有設(shè)計(jì)支撐細(xì)節(jié),因此支鉸及附近1.8m范圍內(nèi)的應(yīng)力將不作為參考。

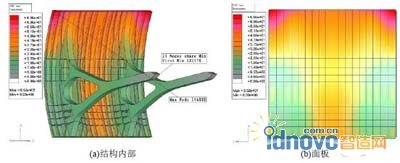

(i)剛度校核

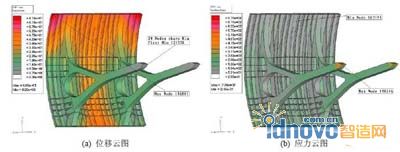

滿載條件下結(jié)構(gòu)分析得到位移云圖(見圖9)。可發(fā)現(xiàn),弧形擋水面的上部位移相對較大,而實(shí)際中弧形擋水面上部受到的荷載作用是相對較小的。位移最大值為65.2mm,位于擋水面上部的兩個(gè)角端位置;兩側(cè)縱向肋中部和底部位移較小且比較均勻,介于10~20mm之間,底部最低點(diǎn)的位移為14.7mm;面板中部偏下和底部位移較大,介于25~37mm之間。

圖 9 結(jié)構(gòu)位移云圖

(ii)強(qiáng)度校核

滿載條件下結(jié)構(gòu)的應(yīng)力云圖如圖10所示。從圖中可以看出,應(yīng)力高于345MPa的區(qū)域是支鉸附近區(qū)域范圍內(nèi),原因在于在分析時(shí)僅作線彈性分析。但該部分需做圓柱鉸,細(xì)節(jié)改變后受力狀態(tài)也會改變。支臂中除支撐點(diǎn)外的最大應(yīng)力出現(xiàn)在上部主干直支臂與分支臂過渡區(qū)(如圖10中A點(diǎn)),最大應(yīng)力值為260MPa,支臂的其余部分應(yīng)力均小于210MPa;縱向肋中應(yīng)力最大的位置是支臂連接的外側(cè)縱向肋(4號縱向肋)的下部,與面板和橫向肋連接的局部范圍內(nèi)(如圖10中B點(diǎn))其值為494MPa(大于345MPa),需要做局部加強(qiáng)處理。除了與橫向肋連接處應(yīng)力相對較大外,縱向肋的其余部分應(yīng)力值均小于170MPa;橫向肋中應(yīng)力最大的位置是2號橫向肋與支臂內(nèi)側(cè)連接處(如圖10中C點(diǎn)),其值為332.6MPa,除了與支臂連接處應(yīng)力相對較大外,橫向肋的其余部分應(yīng)力值均小于175MPa;擋水面板中應(yīng)力最大的位置是4號縱向肋與面板的下部連接處,其值為308.8MPa,擋水面板中除最下層面板外,面板的其余部分應(yīng)力值均小于205MPa。

圖 10 結(jié)構(gòu)應(yīng)力云圖

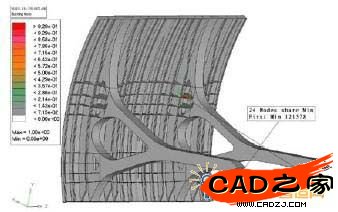

(iii)屈曲穩(wěn)定性校核

對所建立的模型施加實(shí)際的約束和荷載之后,進(jìn)行模態(tài)分析。一階模態(tài)如圖11所示,首先進(jìn)入失穩(wěn)的位置在上部支臂與7號橫向肋交界附近,對應(yīng)的屈曲臨界荷載因子為3.514(遠(yuǎn)大于1.0)。因重力為不變荷載,因此真實(shí)值大于3.514。

圖 11 閘門的一階模態(tài)

(iv)動力穩(wěn)定性校核

通常,水流激勵(lì)頻率在[0 3]之間。為了避免結(jié)構(gòu)發(fā)生共振,需避開此區(qū)間。對上述結(jié)構(gòu)進(jìn)行自振分析。一階頻率(基頻)為4.266,遠(yuǎn)離水流頻率。因此結(jié)構(gòu)滿足動力穩(wěn)定性。2.3.5其他工況下的結(jié)構(gòu)安全性校核(i)非滿載工況表3給出了不同工況下結(jié)構(gòu)中應(yīng)力和位移最大值及所處位置。不難發(fā)現(xiàn),滿載時(shí)底部四號縱向肋應(yīng)力超過許用應(yīng)力,需做局部加強(qiáng)。

表3 不同水頭下結(jié)構(gòu)中最大應(yīng)力及最大位移

(ii)滿載下吊耳工作工況

吊耳工作時(shí)可看作是將吊耳所在位置上的節(jié)點(diǎn)沿Y向指定一個(gè)很小的位移值。底部橫向肋上其他點(diǎn)的位移約束全部去掉。結(jié)構(gòu)的最大位移值為66.5mm,位于面板上部中間;結(jié)構(gòu)中除支鉸外的其他部分受力比較均勻,應(yīng)力值均小于259MPa。

圖 12 吊耳工作時(shí)滿載結(jié)構(gòu)位移及應(yīng)力分布#p#分頁標(biāo)題#e#

3 結(jié)論

利用優(yōu)化方法并結(jié)合實(shí)例設(shè)計(jì)了新型弧形閘門,給出了設(shè)計(jì)露頂式弧形鋼閘門的設(shè)計(jì)步驟。在確保結(jié)構(gòu)的強(qiáng)度、剛度和穩(wěn)定性等性能指標(biāo)具有一定安全裕度條件下,經(jīng)優(yōu)化后結(jié)構(gòu)重量較傳統(tǒng)設(shè)計(jì)減重約26%。結(jié)構(gòu)自重大大降低的優(yōu)點(diǎn)在于:節(jié)省材料、降低造價(jià)、便于安裝和操作。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF