1 前言

金屬切削過程是一個非線性動力學(xué)系統(tǒng)。在金屬切削過程中存在著金屬的彈塑性變形,切屑形成過程涉及到材料非線性、幾何非線性、狀態(tài)非線性問題。采用有限元法模擬金屬切削過程在切削參數(shù)對加工過程的影響、切屑的形態(tài)以及切削過程刀具與工件的接觸等方面都起到一定的作用。計算機(jī)技術(shù)的發(fā)展推動了金屬切削加工模擬技術(shù)的進(jìn)步,有限元法應(yīng)用于加工過程的模擬,具有動態(tài)性、高度非線性等特點(diǎn)。這使切削過程中刀具—工件—切屑三者的局部動態(tài)變化更形象化、可視化,為分析金屬切削過程機(jī)理提供了有力的工具。切屑的分離準(zhǔn)是切削有限元模型的關(guān)鍵問題之一。本文采用Johnson-cook 本構(gòu)模型來實(shí)現(xiàn)金屬切削過程的仿真。

2 二維金屬切削有限元模型

2.1 幾何模型

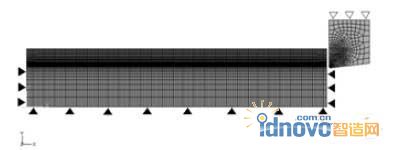

在金屬切削機(jī)理的研究中,多采用二維正交切削模型,將金屬切削加工簡化為二維平面應(yīng)變問題來研究切削過程中的力學(xué)特性。二維正交切削模型如圖1 所示。工件底部和側(cè)面下部固定約束,刀具約束Y 方向的自由度。

圖1 二維正交切削有限元模型

2.2 網(wǎng)格劃分

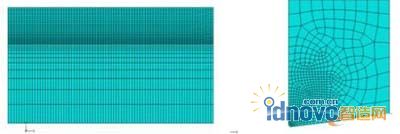

二維切削模型采用熱-位移耦合的模型,刀具和工件的網(wǎng)格劃分均采用縮減積分的四節(jié)點(diǎn)雙線性熱里耦合網(wǎng)格(CPER4RT)單元,如圖2。將工件中與刀具接觸部分的縱向采用非均勻的比例畫法加密網(wǎng)格,同時將刀具中刀尖區(qū)域網(wǎng)格網(wǎng)格細(xì)化,以避免刀具與切屑接觸產(chǎn)生切屑侵入刀體。

圖2 工件以及刀具的網(wǎng)格劃分

2.3 材料本構(gòu)模型

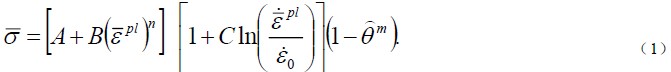

Abaqus 提供了多中材料的模型,有限元分析過程中應(yīng)根據(jù)分析問題考慮采用何種本構(gòu)模型。本構(gòu)模型的與否合理直接影響著分析結(jié)果的正確性和仿真的準(zhǔn)確性。本文采用適用于金屬大變形的、描述材料高應(yīng)變率下熱粘塑性問題的Johnson-cook 模型(J-C 模型)。模型中屈服應(yīng)力計算如下:

計算式有三項(xiàng)組成:第一項(xiàng)描述了材料的應(yīng)變強(qiáng)化效應(yīng),第二項(xiàng)反映了流動應(yīng)力隨對數(shù)應(yīng)變率增加的關(guān)系,第三項(xiàng)反映了流動應(yīng)力隨溫度升高指數(shù)降低的關(guān)系。A為準(zhǔn)靜態(tài)下的屈服強(qiáng)度,B,n為應(yīng)變硬化參數(shù),![]() 為等效塑性應(yīng)變,

為等效塑性應(yīng)變, ![]() 為等效塑性應(yīng)變率,C為應(yīng)變率強(qiáng)化參數(shù),m為熱軟化參數(shù),

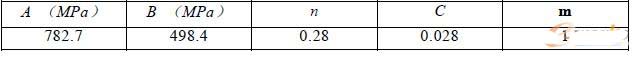

為等效塑性應(yīng)變率,C為應(yīng)變率強(qiáng)化參數(shù),m為熱軟化參數(shù),![]() 為非線性溫度,由材料熔點(diǎn)溫度與常溫之比。對于TC4 鈦合金取材料參數(shù)見表1:

為非線性溫度,由材料熔點(diǎn)溫度與常溫之比。對于TC4 鈦合金取材料參數(shù)見表1:

表1 TC4 材料的Johnson-cook 本構(gòu)模型參數(shù)

2.4 模擬結(jié)果

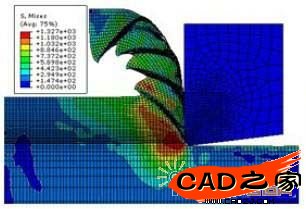

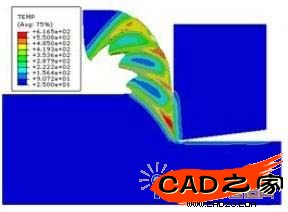

對TC4 材料進(jìn)行加工模擬:工件尺寸6mm×1.2mm,切削厚度0.4mm,切削速度v= 300 m/min.采用Abaqus/Explicit顯式分析建立的二維切削模型,模擬加工后的效果見圖3 和圖4。圖3 給出了模擬后的應(yīng)力分布圖,圖4 給出加工后的溫度分布圖。由圖3 可知,切削過程中剪切第一變形區(qū)應(yīng)力最大;溫度的最大值也出現(xiàn)在刀尖前端的剪切區(qū),最大值為616.5℃。

圖3 分析后的應(yīng)力分布圖

圖4 分析后的溫度分布圖

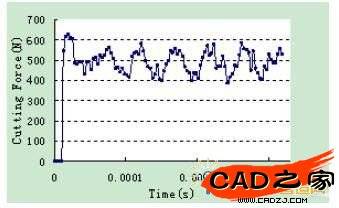

圖5 給出了切削過程中的主切削力的值。由圖5 可以看出x 方向的切削力成周期性的波動,這與切削過程中產(chǎn)生的鋸齒節(jié)有關(guān)。切削力的平均值約為500N。

圖5 x 方向切削力

3 結(jié)論

(1)采用Abaqus/Explicit 顯式分析建立了二維金屬切削有限元模型。

(2)對TC4 鈦合金進(jìn)行切削仿真,獲得了切削過程的應(yīng)力、溫度的分布。

(3)仿真模型通過試驗(yàn)驗(yàn)證可對實(shí)際加工具有優(yōu)化的意義。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF