1引言

快速成型技術(rapid prototyping manufacturing,RPM)是20世紀80年代后期發展起來的一項先進制造技術。其可以直接根據產品設計數據,快速制造出新產品的樣件、模具或模型,大大縮短了加工周期并降低了產品研制的成本,對促進企業產品創新、提高產品競爭力有積極的推動作用。

RPM技術經過十幾年的發展,設備和材料兩方面都取得了長足的進步。但總體來講該技術目前還存在一些問題,例如設備昂貴、材料選擇還有局限性等,都阻礙了該技術及其系統在國內的推廣和使用。

目前,陶瓷材料的直接成型已經成為快速成型技術的研究熱點和重要發展方向之一。可用于陶瓷零件的快速成型機主要有:疊層成型機、光敏固化成型機、激光燒結成型機、熔融堆積成型機、噴墨打印成型機。激光成型設備造價偏高,而噴墨打印和熔融堆積成型設備對陶瓷漿料的流動性和制件質量具有雙重要求,不易控制。王秀峰等提出了層合速凝成型陶瓷零件的技術。以該技術為基礎,結合層合實體成型和熔融堆積成型的特點,設計出一種新的陶瓷零件快速成型設備,滿足陶瓷漿料和石蠟的特性,可達到成本低廉、材料來源廣泛、制件性能較好的目的。

2 組成與工作原理

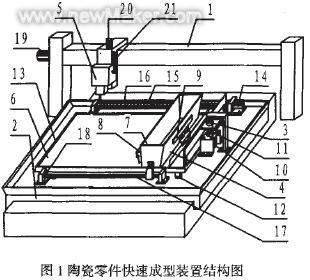

本機由機架1、工作臺水平運動裝置2、鋪料臺升降裝置3、鋪料系統4、刻料系統5和計算機控制系統組成。結構如圖1所示。

工作前,鋪料平臺上升到一定高度,在盛料倉中分別盛入陶瓷漿料和石蠟,蓋好料斗外殼上端開口,以防止石蠟揮發。在有凸形邊緣的鋪料臺里預鋪一層石蠟,待凝固后鋪料系統開始工作。首先鋪料系統沿x方向鋪一層石蠟,此時陶瓷漿料倉下料口閉合,石蠟倉下料口打開。當料斗至另一端時,接近開關發出信號,控制料斗停止運動。接著料斗返回起始位置,返回過程中料斗下料口全部閉合,待接近起始位置時另一接近開關發出信號,料斗停止。由計算機發出指令控制刻刀在石蠟板上刻出零件截面形狀,由吹風裝置吹走石蠟屑,清潔鏤空部分。刻料時由計算機按照對實體模型分層編制出的程序控制鋪料平臺的水平運動和刻刀的運動。刻完后由計算機控制刻刀復位,發出鋪陶瓷漿料的指令,步驟與鋪石蠟步驟相同,此時陶瓷漿料倉下料口打開,石蠟倉下料口關閉。在鋪料過程中,刮板起到刮平層面和使陶瓷漿料充分填平的作用。在刮平過程中,須控制刮板底的高度始終保持在所鋪石蠟層上表面以下0.1-0.5mm,以充分刮去石蠟表層多余的陶瓷漿料,以避免形成陶瓷夾層影響制件的質量。刮平陶瓷漿料層后,由步進電機驅動使鋪料平臺下降0.1-2 mm,重復上述操作步驟,多次疊層之后形成實體。最后取出實體,進行排蠟和燒結,即可得到陶瓷零件。

3 主要結構說明

3.1 工作臺水平運動裝置

工作臺水平移動裝置2由步進電機帶動絲杠導軌機構實現,臺面上安裝鋪料系統。

3.2 鋪料系統

鋪料系統在工作臺之上,由鋪料臺6、料斗7、刮平裝置8,加熱裝置9及攪拌裝置(如圖2、圖3)組成。鋪料臺6由滾珠絲杠11和位于平臺四角的四根導軌12支撐,由步進電機10驅動,實現豎直方向的運動。工作臺水平運動裝置2由控制Y向運動的步進電機驅動滾珠絲杠導軌實現。為了避免底層石蠟在刮料時由于受刮板切向力作用而與鋪料臺面發生滑移,將鋪料臺邊緣設計成凸形13,鋪料前先將鋪料臺里鋪滿石蠟,待凝固后再開始鋪第一層石蠟,利用石蠟自身結合力強的特點解決這一問題。為了充分利用豎直方向的空間,使該裝置工作時在豎直方向可以適合各種高度的主軸而不與刻料系統發生碰撞,將驅動鋪料臺Y向運動的步進電機和絲杠偏置安裝。為了使刮料時漿料不產生堆積,將鋪料平臺有擋板的一側鏤空。如圖1所示。鋪料系統通過步進電機14帶動絲杠15導軌16和17實現x向運動。導軌兩端分別裝有接近開關(圖1中18),控制料斗的最大行程。

1 攪拌電機 2 攪拌主動齒輪

3.2.1 料斗

料斗由料斗外殼、盛料倉、刮平裝置和加熱裝置組成如圖2所示。攪拌裝置由電機1帶動齒輪2轉動,使之與圖3中的齒輪1嚙合,帶動攪拌輥2轉動,實現攪拌運動,使漿料保持均勻,不發生沉淀。

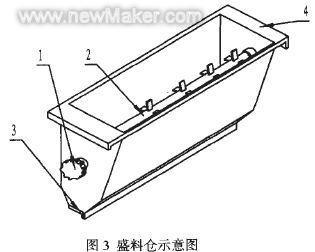

1 攪拌從動齒輪 2攪拌輥 3 下料口 4 外延掛鉤

如圖3所示。盛料倉的下料口3為活頁式,由電磁繼電器控制其開合。鋪料時,相應的盛料倉下料口打開,另一盛料倉下料口閉合。盛料倉通過兩端外延掛鉤4卡掛在料斗外殼壁上的凹槽處。石蠟倉結構與陶瓷漿料倉相同。

3.2.2 料斗外殼

料斗外殼兩側裝有刮平裝置(圖1中8),在每次鋪料完成后刮平鋪料層,去除余料并填實鏤空部分。為保證漿料的流動性,在料斗外殼裝有加熱板(圖1中9)持續加熱,使料斗及刮板的溫度保持在石蠟的熔融溫度,可使刮板在刮料過程中盡可能少發生粘連帶料現象,從而保證刮板的清潔和鋪料層的平整。

3.3 刻料系統

刻料系統由主軸、刻刀和刻刀水平及豎直運動裝置構成。如圖1所示。刻刀通過主軸的旋轉完成刻料過程,刻刀的水平運動由步進電機19帶動機身內的滾珠絲杠導軌機構實現,豎直運動由步進電機20帶動滾珠絲杠導軌機構實現,彈簧21起輔助限位作用。

3.4 計算機控制系統

快速成型系統主要分為數據處理和成型執行兩大部分。數據處理部分完成由三維CAD模型加工軌跡的離散過程,由高性能計算機處理。成型執行部分根據離散化后的信息加工過程的執行和控制,由數控RPM設備來完成。

計算機控制系統主要實現以下功能:(1)由CAD模型生成符合快速成型工藝特色的CNC信息;(2)將獲得的CNC信息傳給執行機構,觸發信號由下層機提供;(3)對成型情況進行監控并進行運動參數的反饋,必要時對快速成型設備的運動狀態進行干涉;(4)實現人機交互,提供真實感的零件三維CAD模型顯示和CNC軌跡信息實時顯示;(5)提供各種可選的加工參數,滿足不同的材料和加工工藝的要求。

成型的執行為電氣運動控制,它一方面按照預定的順序與主機相互觸發,實現CNC信息和運動參數的接受,控制RPM成型運動,一方面響應主機傳輸的控制命令,對運動狀態進行控制。

4 整機的特點

(1) 結合了熔融堆積成型和層合實體成型設備的特點,并在此基礎上作以改進,針對目前快速成型設備昂貴、成本較高的現狀,該設備及成型工藝成本低廉,易于普及;

(2) 針對石蠟和陶瓷材料的特性,在料斗中加人了加熱及攪拌裝置,專用于陶瓷零件的快速成型;

(3) 成型精度較高,成型件可獲得良好的質量和性能;

(4) 構造簡單,易于維護和修理。

5 技術性能指標及適用范圍

5.1 技術性能指標

(1) 料斗鋪料時的水平進給速度為4-6mm/s;

(2) 每鋪完一層料,鋪料臺下降的高度為0.1-2mm/s;

(3) 石蠟層的凝固時間為30s;

(4) 加熱板的溫度控制在95℃一100℃恒溫。

5.2 適用范圍

該裝置適用于以陶瓷漿料為成型材料,石蠟為支撐材料及粘結劑的快速成型制造,也可用于以其他漿料及熱粘結劑為原料的快速成型工藝。

6 結語

陶瓷零件快速成型技術目前尚處于起步階段,適用于陶瓷零件快速成型的專用設備并不多見。本設計提出了一種新的陶瓷零件快速成型設備,可以滿足設備及工藝成本低廉,制件質量較好、強度較高的性能要求,是陶瓷零件快速制造領域設備研究的一個新思路,并具有較好的應用及推廣價值。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF