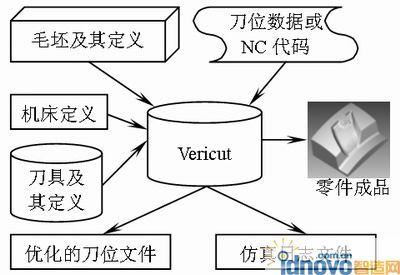

一、Vericut的工作流程

Vericut是美國(guó)CGTech公司開發(fā)的一款集數(shù)控加工仿真、干涉校驗(yàn)、工時(shí)工況分析、代碼優(yōu)化等多種功能于一體的軟件。該系統(tǒng)可以以虛擬現(xiàn)實(shí)的方式建立數(shù)控機(jī)床、刀具、夾具和毛坯模型,在刀位數(shù)據(jù)或NC代碼的驅(qū)動(dòng)下模仿金屬切削加工中走刀軌跡和材料被切除的過程,使用戶以直觀的方式對(duì)工藝規(guī)劃的合理性進(jìn)行評(píng)估,對(duì)是否存在干涉進(jìn)行校驗(yàn),并優(yōu)化走刀軌跡和NC代碼。Vericut的工作流程如圖1所示。

圖1 Vericut的加工仿真流程

二、少齒轉(zhuǎn)子的特點(diǎn)和編程方法

1.轉(zhuǎn)子的特點(diǎn)

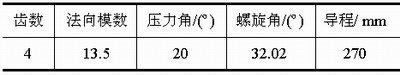

在油量計(jì)、氣量計(jì)或塑料機(jī)械進(jìn)給機(jī)構(gòu)中,廣泛使用一種螺旋齒輪。該齒輪的特點(diǎn)是模數(shù)較大,且屬于非標(biāo)準(zhǔn)模數(shù)。若采用齒輪滾刀加工,為減小根切,必須采用特定的工藝方法才可生產(chǎn)出合格產(chǎn)品。另一方面,它的齒數(shù)較少(常為3齒或4齒),故精加工時(shí)采用銑削方法生產(chǎn),其效率和精度均是可以接受的。例如,圖2是一轉(zhuǎn)子齒輪,它是由4齒漸開線剖面繞z軸作螺旋運(yùn)動(dòng)而形成的。該剖面由齒頂圓、漸開線和擺線連接而成,其外形如圖2所示。齒輪參數(shù)列于表1,齒面粗糙度Ra為1.6。

表1 轉(zhuǎn)子齒輪參數(shù)

圖2 轉(zhuǎn)子齒輪

2.轉(zhuǎn)子的NC編程方法

由轉(zhuǎn)子的形成過程可知,該工件應(yīng)采用四軸加工:工件沿z軸負(fù)方向作勻速進(jìn)給,同時(shí)繞z軸作勻速旋轉(zhuǎn)運(yùn)動(dòng),這樣刀具在空間切削出一條螺旋線;每完成一個(gè)切削行程,工件快速?gòu)?fù)位,然后刀具在xOy平面上作漸開線插補(bǔ)運(yùn)動(dòng)(x、y聯(lián)動(dòng)),再進(jìn)行第二個(gè)行程。反復(fù)執(zhí)行該過程,直到整個(gè)齒面銑削完畢。這實(shí)質(zhì)上仍是展成法加工。

轉(zhuǎn)子NC編程時(shí)的已知條件為:(1)轉(zhuǎn)子端面輪廓線。設(shè)計(jì)者通常把該輪廓離散為上千個(gè)數(shù)據(jù)點(diǎn)給NC編程者。(2)轉(zhuǎn)子的齒數(shù)、模數(shù)、壓力角、螺旋角、導(dǎo)程等參數(shù)。編程的具體方法如下:

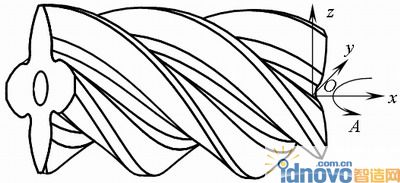

(1)將端面輪廓點(diǎn)擬合成為光滑曲線,如圖3a 所示。

圖3 轉(zhuǎn)子數(shù)據(jù)處理與建模

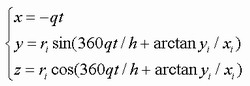

(2)建立轉(zhuǎn)子的三維模型,如圖3b所示。建模方法有很多,可在Pro/ENGINEER、AlphaCAM等平臺(tái)上建立。建模時(shí),輪廓線上任一點(diǎn)P(xi, yi)處的螺旋導(dǎo)動(dòng)線方程為(坐標(biāo)系參見

圖2):

式中,q為轉(zhuǎn)子長(zhǎng)度,h為導(dǎo)程,為P點(diǎn)矢徑,

,t為參變量,0≤t≤1。

(3)將端面輪廓按弧長(zhǎng)平均打斷為若干子段(圖3c、圖3d為局部放大圖),子段數(shù)目按照表面粗糙度的要求確定。

(4)求出每個(gè)子段端點(diǎn)的坐標(biāo)及該點(diǎn)處螺旋曲面的法矢量n。設(shè)球頭刀半徑為r,按公式P=P0+nr計(jì)算得到刀位數(shù)據(jù),并據(jù)此編制NC程序(按刀心編程)。

三、用Vericut對(duì)銑削過程進(jìn)行仿真

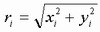

1.建立毛坯模型

對(duì)精加工進(jìn)行切削仿真,理論上應(yīng)該建立半成品模型作為精加工前的毛坯。但是,由于轉(zhuǎn)子的端面齒廓是一單值曲線,故可以把粗加工前的圓柱形毛坯作為精加工前的毛坯,如圖4所示。這樣,在仿真中系統(tǒng)可能會(huì)提示每刀切深過大,但并不影響軌跡模擬和干涉校驗(yàn)。

圖4 毛坯定義

2.機(jī)床定義

機(jī)床定義的內(nèi)容包括*.mch文件(定義機(jī)床、夾具)和*.usr(CNC定義)兩方面。由于機(jī)床的結(jié)構(gòu)千變?nèi)f化,CNC類型繁多,所以通常采用基于Vericut內(nèi)嵌的機(jī)床定義文件結(jié)合具體的機(jī)床結(jié)構(gòu)與CNC編程規(guī)則來定義。主要內(nèi)容包括:(1)確定機(jī)床坐標(biāo)系;(2)確定編程坐標(biāo)系;(3)定義運(yùn)動(dòng)軸運(yùn)動(dòng)關(guān)系;(4)G代碼和M代碼定義。轉(zhuǎn)子編程原點(diǎn)位于右端面中心,所以機(jī)床原點(diǎn)與編程原點(diǎn)不重合。以KAFO,某四軸立式加工中心為例,其CNC為FANUC 0M,機(jī)床原點(diǎn)位于z軸與工作臺(tái)面的交點(diǎn)。這些均可在“Component Tree”中進(jìn)行設(shè)置.

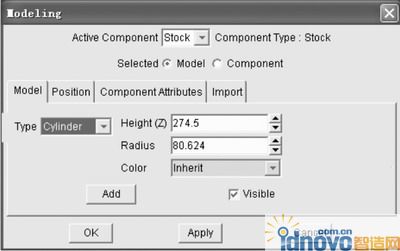

3.刀具定義

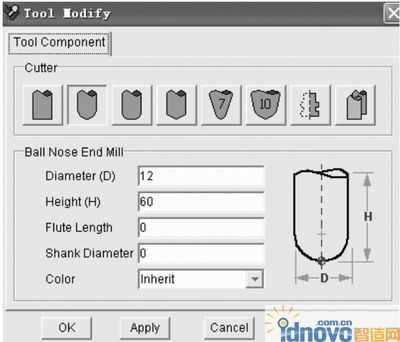

轉(zhuǎn)子加工時(shí)采用球頭銑刀。應(yīng)根據(jù)NC程序中的刀號(hào)和選定的球頭刀半徑定義刀具,如圖6所示。

a)

圖6 刀具定義

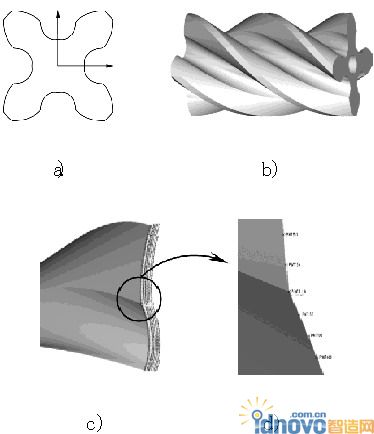

4.加工過程仿真

在定義好毛坯、機(jī)床和刀具的基礎(chǔ)上,設(shè)置好仿真動(dòng)畫顯示參數(shù),就可以進(jìn)行切削過程仿真了。如果需要,還可以對(duì)夾具、材料、視窗等輔助內(nèi)容進(jìn)行定義。圖7a是左旋轉(zhuǎn)子銑削仿真中的一個(gè)場(chǎng)景。切削過程和切削結(jié)果均顯示在圖形窗口中,干涉與否可通過日志文件和提示行查看。圖7b則是由機(jī)床加工出的轉(zhuǎn)子成品,它與仿真加工的結(jié)果完全一致。

a)

b)

圖7 仿真加工的轉(zhuǎn)子與實(shí)際加工的轉(zhuǎn)子

四、結(jié)束語

Vericut是集多種功能于一體的切削仿真系統(tǒng)。本文闡述了基于Vericut少齒轉(zhuǎn)子的NC銑削仿真的實(shí)現(xiàn)方法。利用該平臺(tái)可以以形象直觀的方式實(shí)現(xiàn)對(duì)數(shù)控代碼的校驗(yàn),對(duì)于保證數(shù)控程序的正確性具有重要意義,可以將過切與干涉等不安全因素消除在機(jī)床加工之前。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國(guó)專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF