本文探討研究了雙塔通道砂型模具的Cimatron E設(shè)計相關(guān)內(nèi)容。

模具設(shè)計是一種復(fù)雜的、綜合的、富于創(chuàng)造性的活動,在設(shè)計過程中需要設(shè)計者具有不同領(lǐng)域的專業(yè)知識、豐富的實踐經(jīng)驗和解決問題的技巧。該過程不僅僅是數(shù)值的計算,還包含了大量決策性和開創(chuàng)性的活動,需要進(jìn)行系統(tǒng)的思考、推理和判斷。而傳統(tǒng)的設(shè)計方案的擬定,很大程度上決定于設(shè)計者本身的設(shè)計經(jīng)驗,大多是通過經(jīng)驗公式和類比分析來確定設(shè)計方案,而且常采用靜態(tài)或近似的方法計算,效率低、周期長,方案中某點的改動可能導(dǎo)致整套圖樣盡棄。隨著CAD/CAM技術(shù)的不斷開發(fā),利用CAD/CAM技術(shù)進(jìn)行產(chǎn)品結(jié)構(gòu)的幾何建模與分析、快捷地進(jìn)行產(chǎn)品模具的設(shè)計和修改、精確地生成產(chǎn)品和模具的設(shè)計文檔以及自動生成產(chǎn)品和模具的技術(shù)數(shù)據(jù)文件等應(yīng)用,變得越來越廣泛,并且將直接用于后續(xù)的CAM系統(tǒng)。

一、CimatronE在模具設(shè)計中的特色

下面以精密鑄造砂型模具的設(shè)計為例,詳細(xì)分析CimatronE在模具設(shè)計中的特色。

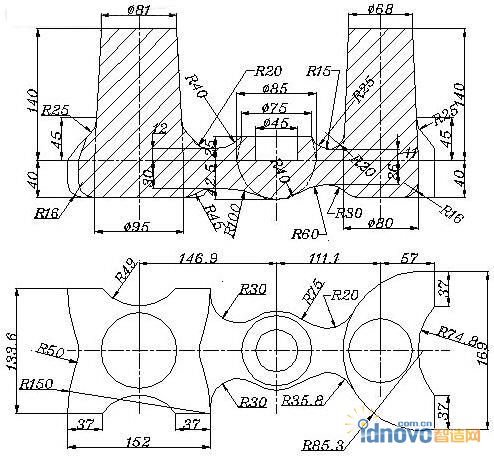

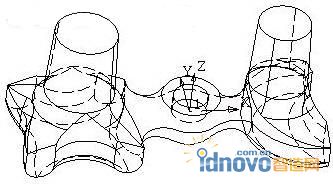

精密鑄造砂型模具的零件草圖如圖1所示,模型類似于雙塔通道,模型的大部分外表面由曲面構(gòu)成,結(jié)構(gòu)比較復(fù)雜。根據(jù)零件草圖生成雙塔通道處的砂型模具,并且保證通道與雙塔的自然連接,特將此零件命名為雙塔通道模型。

圖1.精密鑄造砂型模具的零件草圖

1.用特征組合生成雙塔

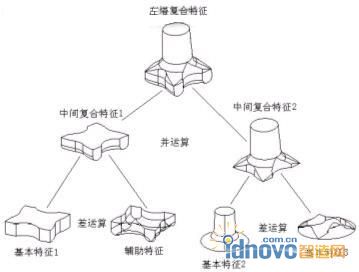

以往的CAD/CAM技術(shù)從二維繪圖起步,經(jīng)歷了以描述產(chǎn)品幾何形狀為主的三維線框、曲面和實體造型的發(fā)展階段,逐漸發(fā)展到以幾何模型為基礎(chǔ)并且包含產(chǎn)品設(shè)計和生產(chǎn)過程所需的各種信息的特征建模階段,為創(chuàng)建產(chǎn)品的集成信息模型服務(wù)。特征此時已不再是普通的體素,而是一種封裝了各種屬性和功能的功能要素。特征是產(chǎn)品信息的集合,它不僅具有按一定拓?fù)潢P(guān)系組成的特定形狀,而且還能反映特定的工程意義,適宜于在設(shè)計、分析和制造中使用。按照零件的復(fù)雜程度,特征可以簡單地分為簡單特征和復(fù)合特征。簡單特征是獨立的形狀特征;復(fù)合特征是簡單特征的組合結(jié)構(gòu)。而簡單特征又可進(jìn)一步分為基本特征和輔助特征。基本特征是指構(gòu)成零件主要形狀的特征;輔助特征是指用來修飾基本特征的特征。任何一個產(chǎn)品都可以通過特征之間的并、差、交等運算組合而成。

分析雙塔通道模型的零件草圖后,可以得出一個結(jié)論,即整個零件模型由三部分組成,分別為左塔、右塔以及連接雙塔的中間通道。中間通道由特定曲線構(gòu)成的曲面拼接而成。看似復(fù)雜的左右雙塔可以由簡單特征組合而成。任何一個產(chǎn)品模型都可以由一級復(fù)合特征、二級復(fù)合特征或多級復(fù)合特征構(gòu)成。圖2給出了左塔的生成特征樹,它是一棵有序的二叉樹。

圖2 左塔的生成特征樹

2.用曲面建模構(gòu)造雙塔通道的曲線和曲面

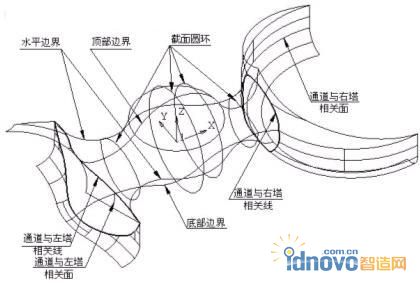

雙塔是產(chǎn)品零件的主體,可以通過簡單特征復(fù)合而成,連接雙塔的通道依附于雙塔而存在。然而雙塔通道必須用圓滑的曲面來描繪,左右側(cè)面也必須和雙塔圓滑完整地連接。因此適宜運用曲面建模的方法來生成通道曲面。要獲得曲面建模的數(shù)據(jù)結(jié)構(gòu),首先需要建立一個面表,即曲面是由哪些基本曲線構(gòu)成。建立通道曲面的構(gòu)造曲線,如同用鐵絲做成一個骨架來表示一個模型,在計算機內(nèi)部是以邊表和點表來描述物體的,而構(gòu)造曲線必須符合曲面建模構(gòu)造圓滑曲線的要求。

如圖3所示,首先為了保證通道曲面在XY平面內(nèi)的投影位于兩條水平邊界范圍之內(nèi),使模型能夠保證良好的加工性能并有助于脫模,可以添加頂部邊界的輔助圓環(huán)。同時在ZY平面內(nèi)以三點方式建立截面圓弧。其次為了保證通道曲面與雙塔拼接處的完美圓滑連接,可以選取雙塔和通道的相關(guān)曲面,提取相關(guān)曲線作為構(gòu)造曲面的截面曲線。

圖3 雙塔通道的特征曲線

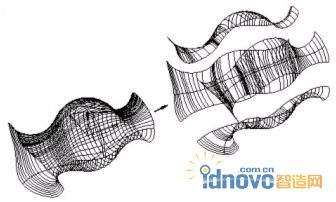

如果說構(gòu)造曲線是用“鐵絲”構(gòu)造模型,那么曲面建模就是將一張張“皮”往這些“鐵絲”上蒙面。建模時,先將復(fù)雜的外表面分解成若干個組成面,這些組成面可以由符合特定曲面構(gòu)造規(guī)律的曲線構(gòu)成,然后通過面與面之間的拼接,構(gòu)成所需的曲面。其中組成面的構(gòu)造方式多種多樣,常用的組成面有直紋面、旋轉(zhuǎn)面、掃描面、導(dǎo)動面和混合曲面等。如圖4所示,模型的通道曲面可以由4張組成面拼接而成,而每張組成面由混合曲面構(gòu)造而成。混合曲面是通過若干條截面曲線沿著兩條軌跡曲線掃描而成的圓滑曲面。每張混合曲面中至少需要兩條截面曲線和兩條軌跡曲線。混合曲面好比是在鐵軌上奔跑的火車,兩條軌跡曲線就是兩條鐵軌,而若干條截面曲線就是火車站點,其構(gòu)造方式猶如火車在鐵軌上平穩(wěn)行駛。

圖4 四張混合曲面拼接

3.曲面與特征體的融合

由于曲面建模實際上是采用蒙面方式構(gòu)造零件的形體,因此很容易在建模中遺漏對某個面的處理,通常稱這種情況為“丟面”。同時依靠蒙面的方法將各個面粘貼上去,往往會在面與面之間的拼接處產(chǎn)生重疊或間隙,不能保證建模精度。此外,曲面建模中沒有確定面與面、面與體之間的相互關(guān)系,所以模型建好后工程制造人員很難判定這個物體是一個實心體還是一個薄殼,從而無法計算其質(zhì)量特性。因此在數(shù)控加工中,只處理某一表面不會產(chǎn)生問題,但如果同時處理多個表面的加工和檢驗就可能出現(xiàn)干涉,這時必須將面與特征體進(jìn)行融合,使其成為一個實心體。圖5所示為利用融合曲面與特征體完成雙塔通道的零件模型。

圖5 雙塔通道的零件模型

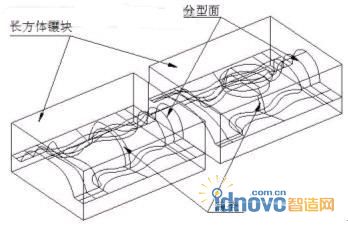

4.利用曲面建模生成薄殼及其分型面

至此,符合要求的雙塔通道的零件模型已經(jīng)建立,但是這僅僅完成了一半。下面還需要以雙塔通道的零件模型為參考實體,制作通道處的薄殼曲面。薄殼的平均厚度為8mm。薄殼的材料是一種特殊的型砂,在型砂中加入一定比例的粘結(jié)劑,加熱到一定溫度就凝結(jié)成型,冷卻后的砂型薄殼具有一定的硬度、韌性和耐熱性。利用這種材料特殊的物理性能,可制成專門生產(chǎn)砂型薄殼的模具。模具的核心部分由兩組長方體鑲塊構(gòu)成,每組鑲塊分別可以產(chǎn)生上半部分通道和下半部分通道的砂型薄殼。而兩個薄殼均由曲面構(gòu)成,薄殼的兩側(cè)面必須與雙塔完整圓滑拼接,以保證雙塔通道的完整性和統(tǒng)一性。為了制作薄殼曲面,首先要利用原有的構(gòu)造曲線產(chǎn)生等距曲線,作為生成薄殼曲面的框架;其次必須將薄殼側(cè)面的構(gòu)造曲線投影到雙塔側(cè)面重新生成構(gòu)造曲線,以保證薄殼側(cè)面和雙塔側(cè)面的完整圓滑拼接;最后利用投影線作為“剪刀線”將雙塔側(cè)面裁剪后與其他組成面拼接成薄殼曲面。由于薄殼由曲面構(gòu)成,因此其分型面也應(yīng)該是曲面。分型面是模具中用以取出制品和澆注系統(tǒng)凝結(jié)材料的可分離的接觸表面。在模具設(shè)計中,必須考慮成型時分型面的形狀和位置,以便于模具成型。所以應(yīng)將薄殼側(cè)面曲線和底部邊界作為分型線分別投影到長方體鑲塊的側(cè)面以構(gòu)成曲面分型面,如圖6中所示。

圖6 薄殼及其分型面

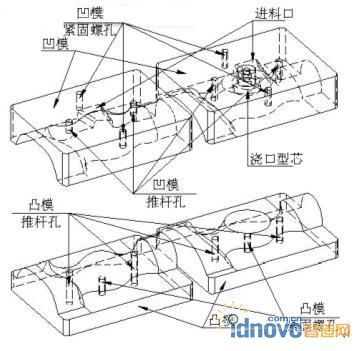

5.運用布爾運算拆分凸、凹模

在具備了分模的第一要素分型面之后,即可利用前面建立的分型面將長方體鑲塊拆分成凸模和凹模。這里使用的分模方法是布爾運算。布爾運算是一種邏輯運算,它代表一種因果關(guān)系,具有三種基本運算方式:“或”運算,“與”運算和“反”運算。穿越長方體鑲塊的分型面就好比一把無形的“布爾刀”,利用布爾“反”運算可以將長方體分割成具有不同形體特征的凸模和凹模,如圖7所示。生成凸、凹模后,還要對凸模和凹模進(jìn)行一些必要的局部修飾,例如工藝圓角、進(jìn)料口、澆口型芯、推桿孔和緊固螺孔等。

圖7 凸模鑲塊和凹模鑲塊

6.模具的裝配

凸模鑲塊和凹模鑲塊生成后,就可以在CimatronE的裝配環(huán)境中采用由上而下的方式完成整套模具其他零件的制作。在CimatronE中裝配模塊的方法,是采用限制物體自由度的方法來建立零件之間的相互約束關(guān)系,并依據(jù)全相關(guān)原則可以修改任意零件之間的相互位置關(guān)系及其本身的幾何形狀,從而使整體設(shè)計更加直觀、全面。采用這樣的模塊裝配方法,設(shè)計者可以在顯示屏上將自己抽象的思維形象地描述出來,而不必在想象中耗費過多的精力。這就好比建筑房屋,首先打下扎實的地基、柱子和梁,然后逐層地添磚加瓦,而在這里凸模鑲塊和凹模鑲塊就是堅實的地基。在完成了模塊的裝配后,就可以在兩組鑲塊的基礎(chǔ)上逐步添加凸模板、凹模板、帶肩導(dǎo)柱、導(dǎo)柱導(dǎo)套、推板、推桿、支架和電加熱桿等零件來組成完整的雙塔通道的砂型模具了。

二、結(jié)論和展望

通過上面的例子可以看出,集成模具CAD/CAM技術(shù)的CimatronE在進(jìn)行復(fù)雜的曲面零件的設(shè)計時具有強大的曲面建模和特征建模功能,特別是在對模具分型面的生成和凸、凹模型腔的建模方面,有其獨到的特點和優(yōu)勢。實踐證明,用好CimatronE能夠簡化產(chǎn)品及其模具設(shè)計,加快CAD/CAM技術(shù)集成化的步伐,促使模具制造業(yè)步入一個全新的階段。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計算機應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計案例教程中文版AutoCAD 建筑設(shè)計案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機械A(chǔ)utoCAD 項目教程 第3版 [繆希偉 主編] 2012年P(guān)DF