一、引言

隨著制造加工技術(shù)、檢測技術(shù)的不斷進(jìn)步和三維C A D/C A M軟件功能的日 益完善,零件的加工制造可以通過多 種途徑得以實(shí)現(xiàn)。由于機(jī)床Z 軸行程的 限制,某型號(hào)柱段上12個(gè)支座的儀器 安裝面無法在裝配狀態(tài)下進(jìn)行傳統(tǒng)組 合加工。本文采用逆向的設(shè)計(jì)思路, 基于支座儀器安裝面首次裝配狀態(tài)下 的原始精測數(shù)據(jù),應(yīng)用U G C A M軟件模 擬真實(shí)裝配狀態(tài)進(jìn)行三維建模,在計(jì) 入柱段基體變形的前提下,對(duì)零件的非裝配狀態(tài)進(jìn)行二次加工,從而使支 座零件在二次裝配后實(shí)現(xiàn)儀器安裝面 的形位精度滿足圖紙?jiān)O(shè)計(jì)要求。

二、傳統(tǒng)組合加工難點(diǎn)分析

1.零件裝配狀態(tài)及加工特征

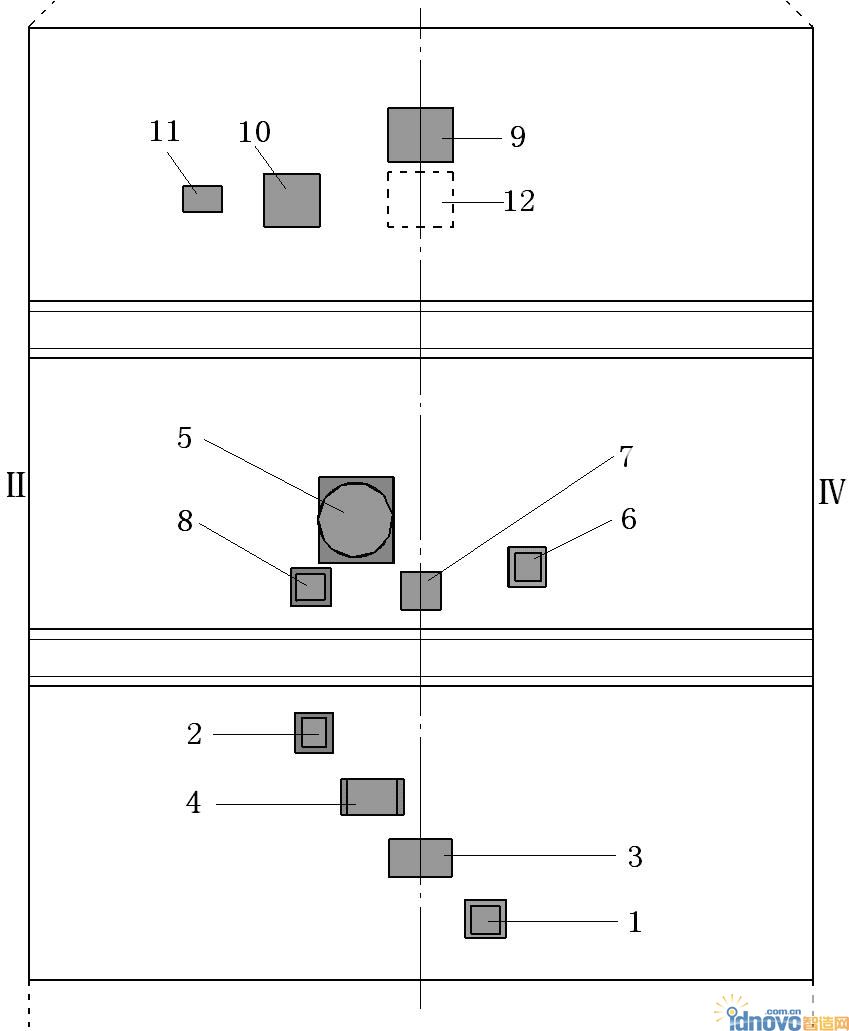

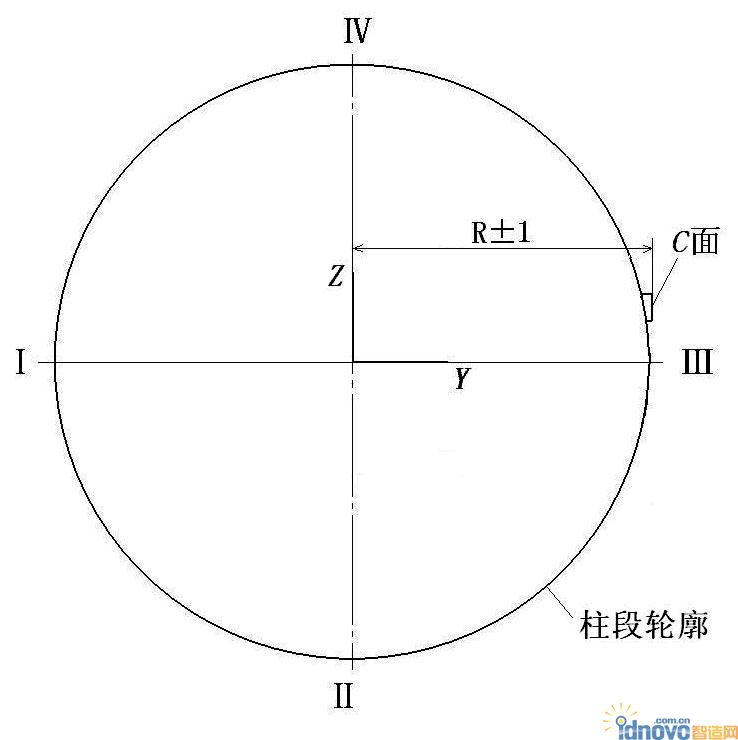

根據(jù)設(shè)計(jì)要求,某型號(hào)柱段壁板 殼體上要安裝12個(gè)支座零件,在這些支 座上要進(jìn)行相應(yīng)儀器的后續(xù)安裝,因 此要求12個(gè)支座裝配后保證儀器安裝面(以下定義為C 面)與整艙Ⅱ~Ⅳ象限 平面距離為1000~2000mm不等,尺寸公 差均為±1m m,C 面相對(duì)于Ⅱ~Ⅳ象限 平面的平行度為0.1m m,自身平面度為0.05m m。十二個(gè)支座在柱段艙體上的分 布如圖1所示,除12號(hào)支座在I象限外, 其余各支座均在Ⅲ象限一側(cè)。圖2為6號(hào)支座位置的俯視示意圖,設(shè)計(jì)要求C 面距Ⅱ~Ⅳ象限平面距離為R±1m m,平 面度小于0.05m m,與Ⅱ~Ⅳ象限平面的 平行度在0.1mm以內(nèi)。

圖1 支座分布示意圖(Ⅲ象限)

圖2 支座6在俯視圖中的位置

2.組合加工方案瓶頸

由設(shè)計(jì)裝配狀態(tài)可知,零件安裝 在 柱 段艙體外壁上。由于裝配誤差, 當(dāng)支座零件聯(lián)接到柱段艙體上時(shí),由于 基體變形的影響,一定無法滿足C 面的 形狀位置精度。無論采用柱段艙體直立而機(jī)床主軸臥式加工的方式,還是柱段 艙體橫臥而機(jī)床主軸立式加工的方式, 都要滿足以下條件才能加工:(1)機(jī) 床各軸的行程足夠大,以使刀具可達(dá)到 任一支座零件的加工位置;(2)工作 臺(tái)的面積足夠大,以保證整星柱段艙體 的定位及裝卡;(3)機(jī)床結(jié)構(gòu)足夠合 理,以避免裝卡及加工過程中的干涉。由于整艙尺寸過大,在現(xiàn)有的條件下, 沒有滿足上述三個(gè)條件的設(shè)備支持整星 傳統(tǒng)組合加工的進(jìn)行。

此外,對(duì)于類似大型裝配結(jié)構(gòu)件 而言,組合加工是個(gè)系統(tǒng)工程,需要進(jìn)行復(fù)雜甚至是高度危險(xiǎn)的運(yùn)輸過程,需 要復(fù)雜的卡具甚至是設(shè)計(jì)專用卡具進(jìn)行 裝卡,找正定位過程復(fù)雜且不易操作。 因此,對(duì)于12個(gè)支座零件而言,傳統(tǒng)的 組合加工方案在實(shí)施過程中存在瓶頸。

三、新方法的理論基礎(chǔ)及 實(shí)施過程

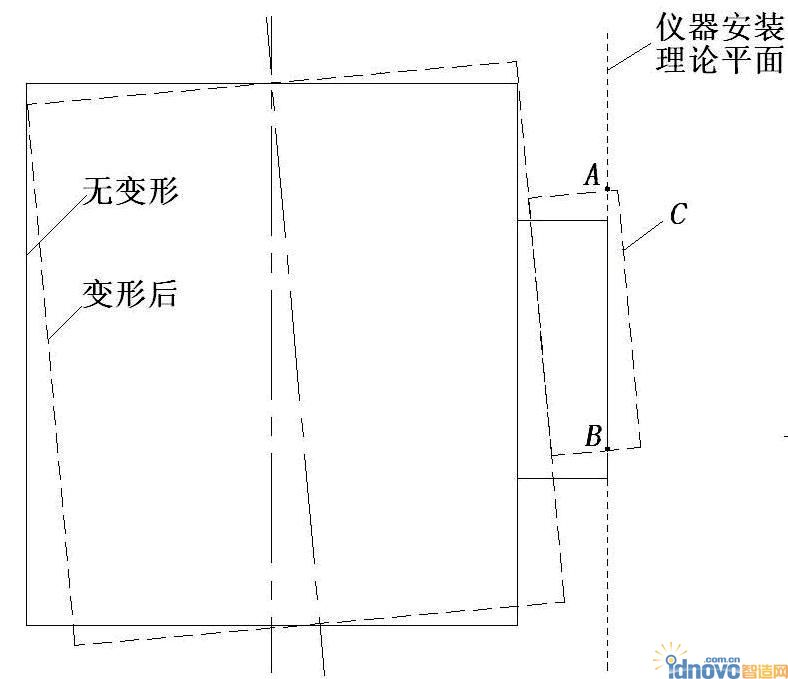

圖3 安裝基體變形后支座的位置變化

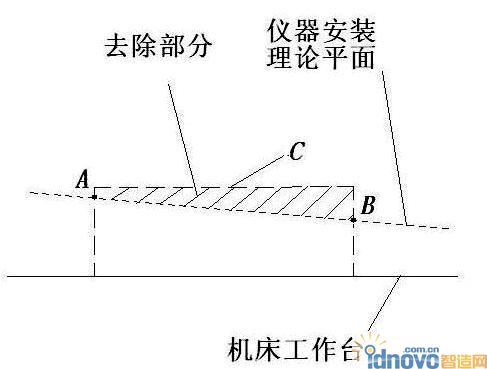

圖4 零件單體加工狀態(tài)下的加工位置

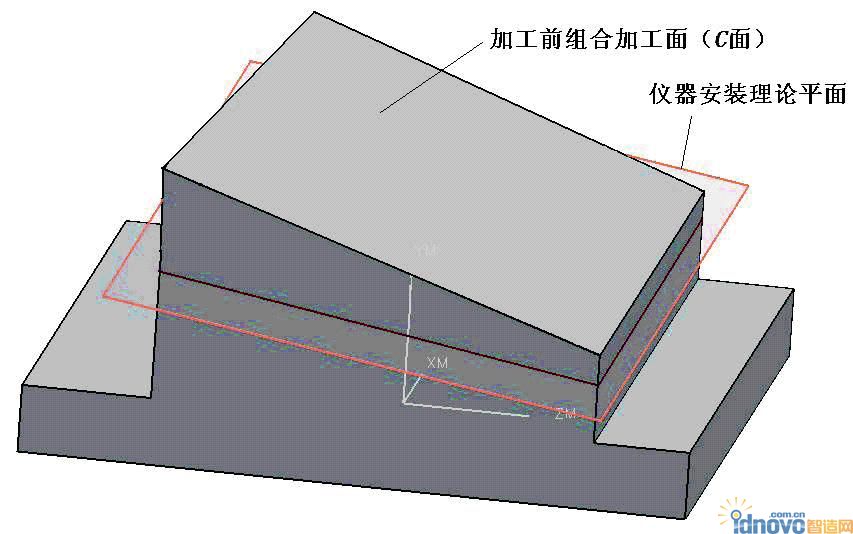

圖5 理論平面與加工前C面位置關(guān)系

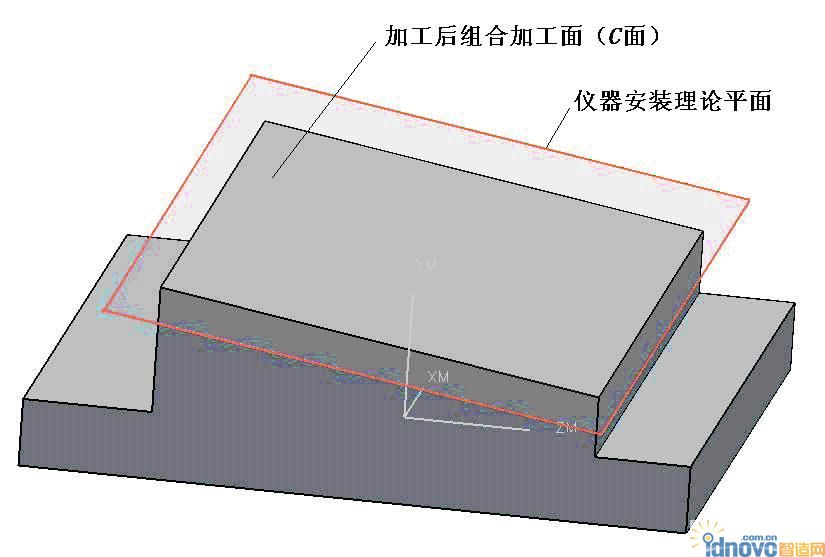

圖6 理論平面與加工后C面位置關(guān)系

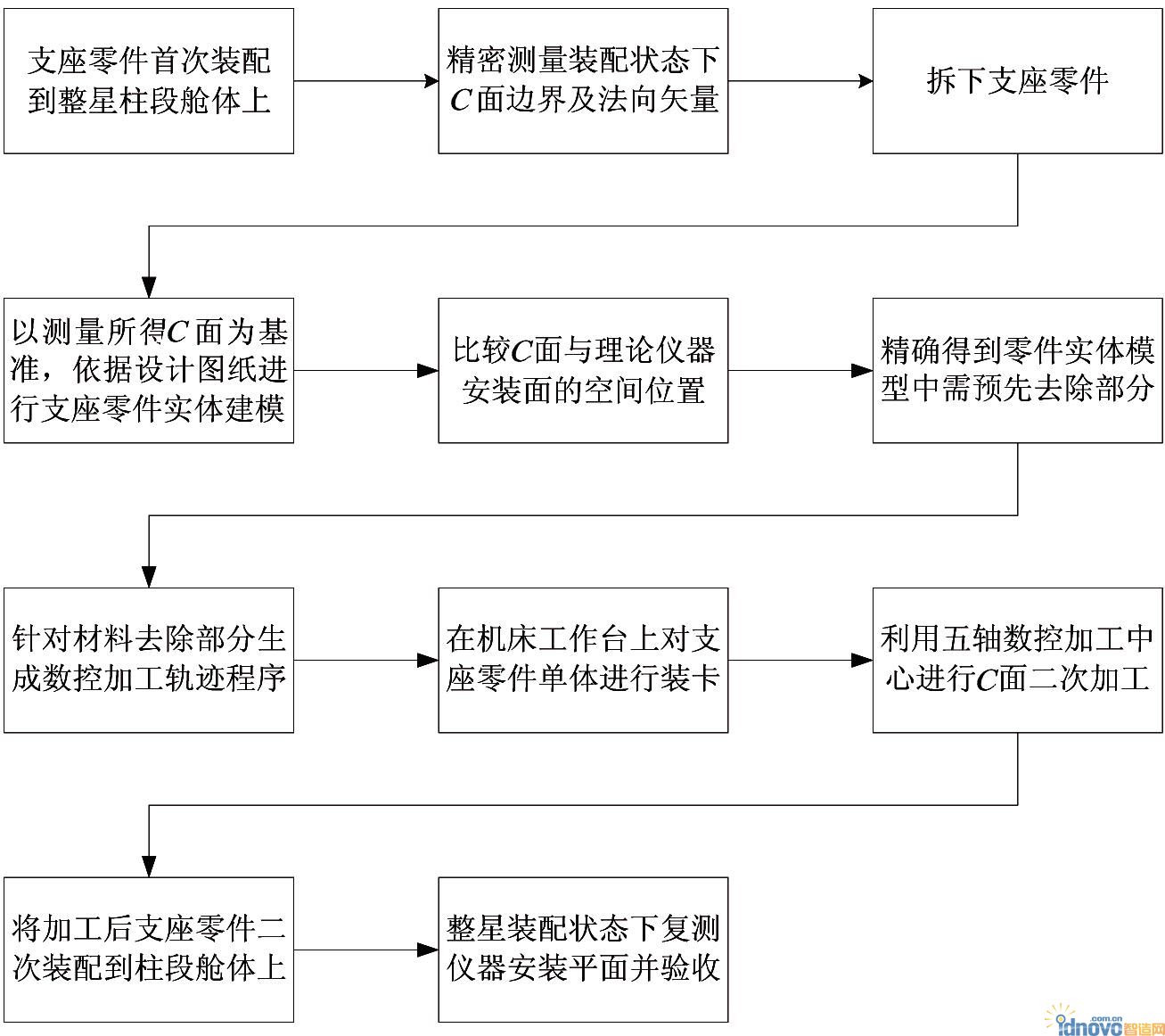

圖7 組合加工新方法操作流程圖

1.新方法理論基礎(chǔ)

新方法以零件第一次裝配時(shí)組合加工面的精密測量數(shù)據(jù)為基礎(chǔ),在零件 狀態(tài)下對(duì)其進(jìn)行預(yù)加工,使得零件在二 次裝配后滿足設(shè)計(jì)圖紙的形狀位置精度要求。通過精測數(shù)據(jù)逆向工程,建立整 艙模型和理論模型,如圖3所示。理論 狀態(tài)無變形的柱段艙體及其上安裝的支座簡化為實(shí)線的形式,而實(shí)際狀態(tài)變形后的艙體和支座表示為虛線的形式。 依圖紙?jiān)O(shè)計(jì)的要求,理論儀器安裝面始終為垂直于紙面并與Ⅱ~Ⅳ象限平面平 行,用該平面去切安裝在變形基體上的 支座,得到紙面內(nèi)的切點(diǎn)A 和B ,則將 支座拆下后放在機(jī)床工作臺(tái)上時(shí),切點(diǎn) A 、B 和儀器安裝理論平面的位置關(guān)系,如圖4所示。采用機(jī)械加工去除陰影部分材料,即完成支座體C 面的二次加 工,二次裝配后C 面便落在儀器安裝理 論平面內(nèi),從而滿足了設(shè)計(jì)要求。

2.新方法的實(shí)施流程

以12個(gè)支座其中之一為例,介紹 新方法的具體實(shí)施步驟。首先,在支座首次裝配到柱段基體 上時(shí),由精測儀器安裝面(C面),得到 組合加工面初次裝配時(shí)的準(zhǔn)確邊界和法 向矢量。得到支座零件裝配后C面的真實(shí) 位置。然后,以C面為基準(zhǔn)按設(shè)計(jì)裝配圖 紙構(gòu)建零件的實(shí)體模型,真實(shí)模擬柱段 艙體變形狀態(tài)下支座首次裝配時(shí)的空間 狀態(tài)。最后,根據(jù)實(shí)體模型和理論的儀 器安裝面位置關(guān)系(如圖5所示)確定去除材料,建立基于支座的零件坐標(biāo)系,生成數(shù)控刀軌并進(jìn)行零件狀態(tài)下的加 工,使其在二次裝配后,C面剛好落在儀 器安裝理論平面之內(nèi)(如圖6所示),從 而達(dá)到傳統(tǒng)組合加工的效果。基于檢測數(shù)據(jù)的組合加工新方法 主要包含首次裝配精密測量、二次加工 模型的建立、數(shù)控程序生成、數(shù)控加工 以及二次裝配復(fù)驗(yàn)等主要步驟,完成了 柱段艙體變形的“預(yù)補(bǔ)償”,操作流程如圖7所示。

四、結(jié)論

本文提出的組合加工新方法,以精確測量初次裝配時(shí)組合加工面的邊界 及法向矢量為基礎(chǔ),在結(jié)構(gòu)件單體加工 狀態(tài)下對(duì)裝配基體的變形進(jìn)行預(yù)先“補(bǔ)償”,從而使結(jié)構(gòu)件二次裝配后的組合 加工面剛好落在理論要求平面內(nèi),達(dá)到 組合加工的目的。新方法有效地解決了 大型裝配體結(jié)構(gòu)件由于硬件條件、工藝 方案等諸多限制帶來的傳統(tǒng)組合加工瓶頸問題。新方法將現(xiàn)代化精密檢測技術(shù) 與多軸數(shù)控加工技術(shù)相結(jié)合,對(duì)今后類 似的數(shù)控加工具有一定的借鑒意義。

相關(guān)文章

- 2021-09-08BIM技術(shù)叢書Revit軟件應(yīng)用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業(yè)技術(shù)人員計(jì)算機(jī)應(yīng)用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應(yīng)用 制表、數(shù)據(jù)處理及宏應(yīng)用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機(jī)械制圖基礎(chǔ)培訓(xùn)教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎(chǔ)培訓(xùn)教程 [朱

- 2021-08-30電氣CAD實(shí)例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風(fēng)暴2:Maya影像實(shí)拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術(shù)設(shè)計(jì)案例教程中文版AutoCAD 建筑設(shè)計(jì)案例

- 2021-08-29環(huán)境藝術(shù)制圖AutoCAD [徐幼光 編著] 2013年P(guān)DF下載

- 2021-08-29機(jī)械A(chǔ)utoCAD 項(xiàng)目教程 第3版 [繆希偉 主編] 2012年P(guān)DF