1 引言

快速成型技術(Rapid Prototyping,簡稱RP)是近20多年來發展起來的一項新的造型技術。它是將計算機輔助設計(CAD)、計算機輔助制造(CAM)、計算機數控技術(CNC)、材料科學和激光技術等結合起來的綜合性造型技術。它是采用數字化(離散)的方法、通過增材加工來構建最終實體。它與傳統意義上的減材加工方法不同,加工過程無需刀具、模具和工裝夾具,材料的利用率極高;突破了零件幾何形狀復雜程度的限制,理論上可以制造出任意復雜形狀的零件;成型迅速,從CAD模型到完成原型制作通常只需幾小時到幾十小時,可實現產品開發的快速閉環反饋,并且可以方便地修改CAD模型后重新制造產品原型,具有高度柔性;能實現與CAD/CAM的無縫連接。由于該技術無需工模具設計/制造/調整,大大縮短了產品開發周期,減少了開發成本。從全程來看,能夠快速完成設計/制造一體化。

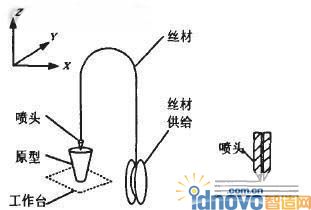

到目前為止,全世界已經形成了很多種不同的成型方法和工藝。其中國內清華大學開發的相近于熔融沉積成型(FDM-Fused Deposition Modeling)的熔融擠壓快速成型(MEM~Melted Extrusion Modeling)是RP技術中的一種重要方法,也是RP技術的后起之秀。該工藝原理是將絲狀熱熔性材料(ABS、PC、蠟)通過液化器熔化,擠壓噴出并堆積一個層片,然后用同樣的方法加工下一個層片,并與前一個層片熔結在一起,如此層層堆積而獲得一個三維實體。圖1為熔融擠壓快速成型的工藝原理。

圖1 熔融擠壓快速成型工藝原理

2 概念車身模型的制造方法

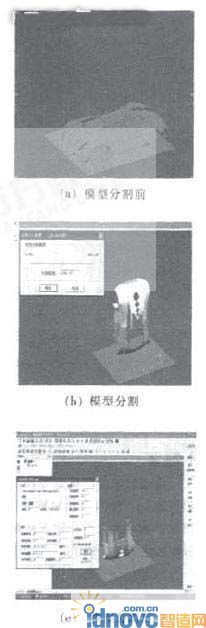

快速成型工藝過程是一個涉及CAD/CAM、數據編程、材料制備及后處理等環節的集成制造過程。在整個工藝過程中每一個環節都會對成型件的精度、成型時間及材料利用率產生影響。而成型件的精度和成型時間是MEM工藝中的兩個主要技術指標。材料利用率也是一個比較重要的問題。同時,還要防止加工過程中由于熱應力而出現的翹曲變形。所以。合理地設計加工方法及加工工藝至關重要。由于要加工的概念車身模型的尺寸較大,超過了所用MEM設備的成型空問,因此需要將整體概念車身模型分割處理,分割為若干個部分再進行加工。為減小加工過程中的臺階效應,提高精度,需要合理放置加工件,盡量使加工過程中加工件的主要表面與水平面的夾角最大;為防止成型件出現翹曲變形,就要盡量減小在加工過程中的內應力,其實質是使加工件在加工過程中的不同部分的溫度差不要太大。為達到這一目的,可以采用縮小加工截面積的辦法,即將概念車車身立起來放置(如圖3(b)所示)。這樣既能減小加工過程中任意橫截面的面積,減小內應力,遏制翹曲變形;又能使概念車身模型的主要表面(外表面)與水平面的夾角最大,減小加工過程中的臺階效應,提高精度;還能省掉加工過程中不必要的支撐,提高材料利用率。

另外,熔融擠壓快速成型的工藝參數在MEM的加工過程中起著相當重要的作用。這些工藝參數包括分層厚度、噴頭溫度、環境溫度、擠出速度、填充速度、理想輪廓線的補償量及延遲時間等。在工藝過程中為了保證相鄰兩層能夠牢固的粘結,就應使分層厚度小于噴嘴的直徑,擠出速度與填充速度合理匹配,使得噴絲從噴嘴擠出時的體積等于粘結時的體積。研究表明對改性ABS這種材料,噴頭溫度一般控制在248℃,工作室的環境溫度設定為比擠出絲的熔點溫度低I℃一2℃為宜,一般取55℃。同時需要合理設置延遲時間參數,設置調整理想輪廓補償量。

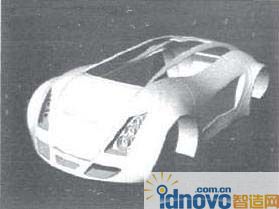

圖2 概念車身模型

3 概念車身模型的制造過程

3.1 利用Rhino軟件進行三維CAD模型的構建使用Rhino軟件進行3D建模,完成后的三維圖形如圖2所示。

目前快速成型設備能夠接受STL、SLC、CLI、RPI、LEAF、SIF等多種格式的文件,其中sTL文件格式被大多數快速成型機所接受,被認為是目前快速成型數據的準標準,幾乎所有的快速成型系統都采用STL數據格式。本系統也接受STL數據格式,因此要在快速成型之前,先要對3D實體模型進行三角網格劃分以生成STL文件。Rhino軟件生成、輸出STL文件的過程為:①File(文件)-Save As(另存為);②選擇文件類型為STL;③輸入文件名;④Save(保存);⑤選擇Binary STL Files(二進制STL文件)。

3.2 Aurora軟件輸出CLI文件

Aurora是專業快速成型數據處理軟件,它接受STL模型,進行分層處理后輸出CU格式標準文件,可供多種工藝的快速成型系統使用。Aurora軟件具有輸入、輸出、模型分割、幾何變換、三維模型顯示、效驗與修復、自動支撐功能和分層等功能。

概念車身模型進行整體加工時,由于概念車身模型的幾何尺寸大于所用快速成型系統的成型空間,無法加工(圖3(a)),這時需要通過Aurora軟件對模型進行分割,利用分割命令將概念車身的STL模型在一個確定的高度分解,生成兩個STL模型(圖3(b)),然后分次進行加工(圖3(c))。這里我們通過對STL模型坐標旋轉變換,選擇圖3(c)的放置角度,設定分層參數(厚度為0.2ram),進行模型分層。這樣立起來放置,不僅可以減小臺階效應、提高成型件精度,而且可以節省加工時間,減少支撐,節省材料。

圖3 模型分割過程

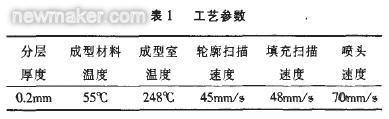

3.3 快速成型工藝參數的選擇

MEM成型機對設計三維模型進行分層處理后開始加工,加工之前首先要調整工藝參數。概念車身模型的加工設備和加工過程中的主要工藝參數如下。

加工設備采用北京殷華激光快速成形有限公司研制的MEM-300-II型單噴嘴熔融擠壓快速成型機,其加工精度±0.2/100;掃描速度0-80mm/s;噴嘴直徑為0.3mm;材料為ABS樹脂,材料的膨脹系數為Δ=7x10-5/℃,原絲直徑D=2mm。

主要工藝參數如表1所示。

利用以上工藝參數在MEM-300-II型快速成型機上成功地加工出了概念車身模型的上、下兩部分。

3.4 概念車身模型的后處理

在快速成型系統中原型疊層制作完畢后,需要去除支撐結構,用粘結劑將模型的上、下兩部分粘結在一起。然后進行打磨、拋光、噴漆。經過后處理完成的概念車身模型如圖4所示。

圖4 最終概念車身模型

4 結論

①基于快速成型的設計與制造是快速成型技術發展的必然趨勢,本文通過概念車身模型的設計與制造,依據理論知識從實際生產中總結出其加工工藝,確定了較佳的工藝參數,為利用MEM技術進行大型、薄壁產品的開發、設計提供了理論的依據和實現的可能性。

②應用MEM技術進行產品模型的快速開發,試制周期短,能夠提高產品的設計質量,具有很強的市場競爭能力,能夠實現設計/制造一體化。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF