Zapp公司借助CAD/CAM技術得以更加靈活快速地生產法蘭:在3維CAD軟件方面使用了SolidEdge,而在CAE方面則針對數控程序使用了EdgeCAM系統。

許多企業都標榜自己具備了“典范變化”的特征,那么讓我們來看看Zapp法蘭制造有限公司的工廠,就能夠發現現代化方面的浪潮。這家公司擁有種類繁多的機床,比如用于切碎不銹鋼半成品的數控等離子燃燒式帶鋸,用于銑削、鉆削和車削加工的新式高速加工中心。

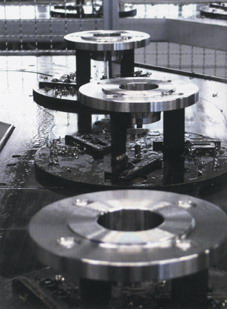

Zapp公司的這股自動化浪潮使其能夠以150000件的批量開展業務,以滿足市場需求。該公司的法蘭產品(圖1)在價格方面極具競爭力,主要得益于高效率的設計和生產。同時,Zapp公司還擴展了產品和制造方面的程序,從而能夠加工諸如帶有“鼻子”的法蘭這類非回轉對稱零件。另外,法蘭產品的更新換代速度也明顯加快。Zapp公司的機加工技術經理Wolfgang Tiede先生介紹說:“比如在化學工業中往往要求不同的厚度和名義壓力。我們必須不斷發掘技術和工藝方面的潛力,通過提高自身的靈活性來縮短供貨時間。”換句話說,如果將標準的法蘭程序應用在非數控的自動化鉆削機床上,那么松開夾緊的回轉零件就不再費時費力。

圖1:Zapp公司憑借高效率的設計和制造過程在競爭中占據了領先地位

Zapp公司特別重視機加工,尤其是對沖模進行加工時所用的刀具和數控程序。由于沖模將承受較大的應力(圖2),而且應力的大小主要取決于零件的大小和幾何形狀,因此在完成100至2000次鍛壓行程后就必須更換,這也對車削/銑削加工不斷提出新的要求。機加工部門將負責數控車床的運轉(包括Okuma、Okuma-Howa和Emag公司的產品,圖3)。Tiede先生說:“我們必須不斷地設計、制造沖模。”在隨后的內孔和螺紋孔的加工中還要使用Allzmetall和Elha公司的高速數控鉆床。

圖2:由于較大的應力確保沖模能夠完成高質量的加工

圖3:Zapp公司擁有的數控機床上老式編程系統也得到了充分利用

三合一的EdgeCAM

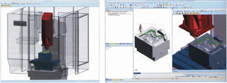

Zapp公司第一次為沖模加工引進數控機床的經歷是引人注意。該公司決定在針對生產準備階段和數控編程過程的現代化方案中使用EdgeCAM中的編程工具Usus,并進行3維建模。這套軟件在銑削加工中能夠同時為2到5根軸提供車削和車-銑加工的功能(圖4),那么在Zapp公司的案例中能夠支持3到5根軸的銑削或者2到4根軸的車削。這樣的優點在于:EdgeCAM可以支持Zapp公司以前使用的3代不同類型的編程系統,并且能夠無縫整合諸如SolidEdge這樣的CAD系統。

圖4:現代化的解決方案:在EdgeCAM系統中對機床進行模擬

依靠不斷整合來實現自動化

Zapp公司的總經理助理Dirk Vocke先生說:“在使用了不同的CAM系統之后,我們謀求獲得一種能夠整合所有類型機床進行編程的軟件,目標就是要實現快速編程。而且到目前為止我們對實現這樣目標充滿信心,因為利用EdgeCAM系統能夠幫助我們實現這一目標,這正是我們夢寐以求的高效率系統。”在無需生成數控程序的情況下,EdgeCAM系統還能夠直接生成刀具的軌跡。這也意味著只需要直接從CAD系統中讀取數據,而無需為多個零部件編寫額外的數控程序,因此也就能夠大幅度降低成本。尤其是在每次更改之后就可以直接在真實狀態下或者SolidEdge格式數據中進行追溯。其中一個重要原因是Zapp公司的編程人員都已接受了EdgeCAM系統。“這套系統的簡單易學性讓他們非常滿意”,Vocke先生證實道,同時他還負責對德國、奧地利和瑞士地區的EdgeCAM銷售伙伴進行整合,“更短的反應時間、更加精準實用的解決方案、良好的培訓、咨詢和熱線電話支持,整套解決方案的各部分都能夠互相保持一致。”

為必要的柔性和額外的生產效率提升,Zapp法蘭公司還在對后處理程序實施匹配。實際上,不能夠低估由于使用不同種類的機床和控制系統所帶來的影響因素。EdgeCAM系統附帶的后處理輔助程序使得用戶可以根據自身需求來定制獨特的后處理程序。目前市面上流行的控制系統均已被得到EdgeCAM系統的支持。用戶僅需操作鼠標即可完成對子程序或者機床程序循環的調試。鼠標操作指的是:EdgeCAM附帶的模擬器能夠在所有類型的機床模擬試驗中對5軸加工過程提供動態的碰撞監控以及機床軌跡優化。而在加工過程的仿真圖片中將包含刀具、夾具和機床等元素。業已提高的刀具使用壽命和下降的機床使用時間都已經進行了程序化處理。

鑄造沖模的優勢

為了尋找新的生產效率提升方面的潛力,對生產準備階段中的過程和機床所進行的分析具有十分重要的意義。在Zapp公司,鑄造沖模不僅僅停留在討論階段。這種加工方式一方面能夠確保待加工法蘭的機械性能──具有良好的形式、穩定的批量質量和較高的負載能力。Wolfgang Tiede先生考慮到鑄造沖模每天能夠加工240到400噸的原材料,說道:“從另一方面來說,鑄造沖模具備了非常突出的經濟性優勢。與常規的加工方法相比,能夠大幅度降低原材料的消耗。因此,切削加工方面的成本也相對更低。”

加工重量達130公斤、直徑達670毫米的毛坯件

鑄造沖模的成型原理如下:底模一般采用重量在0.8公斤至130公斤范圍內、最大直徑達670毫米的經過熱處理的毛坯件。上模從位于工件上方向下進行沖壓,形成設計的形狀。在完成鑄造加工之后──Zapp公司安排了各種不同的后續工藝,包括:液壓、氣動、上壓以及反沖式的錘擊和去除毛刺處理。由于沖模采用了熱穩定性較高的鋼材在空腔當中制造而成,其形狀與待加工零件能夠保持一致。

相關文章

- 2021-09-08BIM技術叢書Revit軟件應用系列Autodesk Revit族詳解 [

- 2021-09-08全國專業技術人員計算機應用能力考試用書 AutoCAD2004

- 2021-09-08EXCEL在工作中的應用 制表、數據處理及宏應用PDF下載

- 2021-08-30從零開始AutoCAD 2014中文版機械制圖基礎培訓教程 [李

- 2021-08-30從零開始AutoCAD 2014中文版建筑制圖基礎培訓教程 [朱

- 2021-08-30電氣CAD實例教程AutoCAD 2010中文版 [左昉 等編著] 20

- 2021-08-30電影風暴2:Maya影像實拍與三維合成攻略PDF下載

- 2021-08-30高等院校藝術設計案例教程中文版AutoCAD 建筑設計案例

- 2021-08-29環境藝術制圖AutoCAD [徐幼光 編著] 2013年PDF下載

- 2021-08-29機械AutoCAD 項目教程 第3版 [繆希偉 主編] 2012年PDF